鋼筋加工配送信息化管理系統的開發和應用

賈紅艷

(中鐵十七局集團有限公司山西太原 030006)

1 引言

在“互聯網+”等信息化技術蓬勃發展的形勢下,利用信息化技術助力企業生產經營管理,切實提高管理效率,必然成為重要手段,甚至上升到發展戰略高度[1]。目前國內大部分鋼筋加工配送中心,雖然已采用鋼筋集中加工配送的現代化管理模式,卻仍然存在重硬件而輕軟件的弊端,生產的設備已基本能滿足鋼筋商品化配送的要求,但是在信息化管理方面差距還很大,制約了鋼筋加工配送行業的發展。

歐美、新加坡等成型鋼筋應用發達的地區,已經進入成型鋼筋組合構件加工配送階段[2],特別是橋梁、樁基、板、墻等標準化程度較高的組合構件基本上實現了在工廠內組合成型,然后配送到工地現場進行安裝。并且,成型鋼筋工廠能夠為施工現場提供全過程技術服務——從圖紙翻樣、優化鋼筋、料單轉化、過程控制、配送交付到最后的安裝驗收。

石家莊鋼筋加工公司是中鐵十七局集團在石家莊正定新區獨立設置的鋼筋集中加工配送公司,主要完成石家莊地鐵項目的鋼筋制品配套生產服務。石家莊地鐵三號線一期兩邊段、三號線二期東延段、一號線二期北延段及正定新區預留工程,共計24個站,1個車輛段,車站鋼筋用量總計約22萬t。鋼筋主要用于車站圍護樁、鋼筋網片、暗挖段鋼格柵、車站主體結構。鋼筋集中加工配送,可有效實行工廠化模式生產,提升地鐵施工現場安全、文明施工水平,更好地控制鋼筋加工質量,提升企業總體形象[3]。

石家莊鋼筋加工公司建廠初期的生產流程可以簡單描述為:鋼筋供應商供應各種規格批次的鋼筋原材,客戶將技術交底給加工公司的工程部,由技術人員根據圖紙確定下料任務,交由工人進行領料、下料,并進行加工生產,最后由工程部質檢后將制品配送到施工現場。大部分業務都是人工操作完成,信息技術運用較少,管理中存在以下幾個突出問題:

(1)鋼筋原材采購計劃由人工統籌,難免出現疏漏。

(2)生產過程中很多數據靠人工記憶和手工記錄費時費力,并且容易出錯,給企業帶來損失。

(3)管理人員在現場生產過程中的大量信息文件存放在個人電腦中,工作效率低下。

(4)管理人員在生產現場盯控,才能掌握現場生產數據信息,耗時耗力。

(5)傳統原材入庫及配送出庫都是靠人工現場記錄,然后再統計到電子表格,容易出現差錯。

(6)傳統設備操作由工人在操作屏上輸入加工信息參數,對工人要求高;每臺設備獨立工作,管理人員無法快速全面掌握生產動態。

(7)生產技術交底由標段交給工程部,再轉發給生產班組長,組長再分類交代設備操作員,多級交底容易出現錯誤。

為了解決上述問題,十七局集團公司專門成立《鋼筋加工配送信息化管理系統》研發組,并且就此課題申報了2016股份公司的科研計劃,開始針對石家莊鋼筋加工公司鋼筋加工配送管理量身定制一套網絡化軟件平臺系統。

2 系統設計

為了滿足石家莊鋼筋加工公司生產管理的需求,設計一套基于B/S架構[4]的加工廠管理配送系統,將鋼筋制品從原料采購、加工、質量檢驗、出庫、施工方收貨的整個過程進行信息化、電子化、網絡化的跟蹤管理,提高管理效率。使用該系統可以實現對產品質量從原材檢驗到生產加工的可追溯管理[5],同時可以對鋼筋進行套裁優化,提高原料使用率。

B/S架構最大優點是運行維護比較簡單[6],能滿足不同人員在不同地點以不同的方式訪問和操作同一個數據庫,面向用戶群體廣,系統維護成本低,后期維護升級時,只需在服務器端重新部署軟件,不用發布新的客戶端程序[9]。系統整體建立在微軟的ASP.NET平臺,采用MVC框架,開發工具選用VS 2013,開發語言主要是C#和 JS(Java Script),數據庫選用微軟的SqlServer 2008R2。PDA客戶端軟件是一個獨立的Android應用程序。

2.1 系統網絡架構

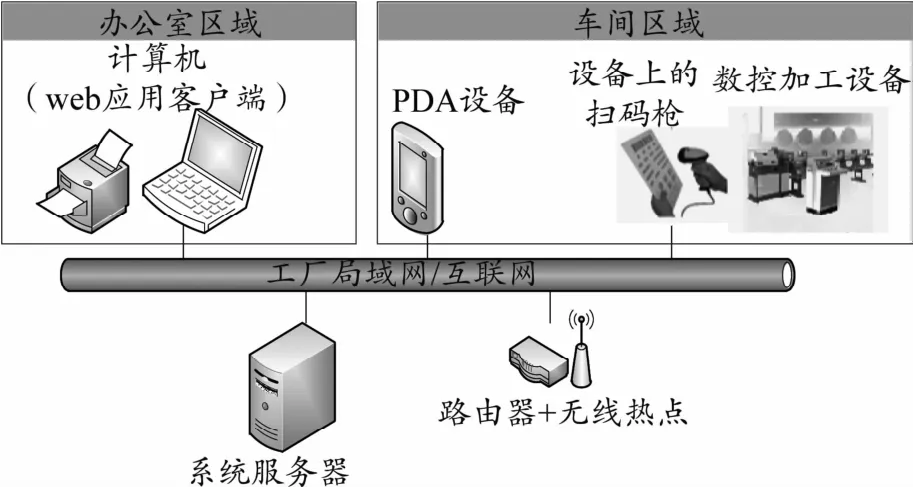

在整個鋼筋公司內建設局域網絡,辦公室架設服務器,部署交換機,設立多個工作信息點,庫房、送貨處鋪設1~2個信息點進行數據錄入與采集。每個信息點配置1臺工業計算機,PDA(Personal Digital Assistant)手持終端掃描設備按需配置,如圖1所示。

圖1 管理系統網絡架構

在生產車間內,結合原有的視頻監控線路,鋪設有線的聯網線路。根據車間的實際面積和位置,放置多個路由器,使每臺數控加工設備都可以連入生產管理系統。除了有線局域網外,在辦公室交換機級聯12路(根據生產點)無線路由設備,各個信息采集點通過無線網卡的方式聯入局域網內。如果生產車間超過100 m,可采用路由器級聯的方式。PDA設備采用無線網絡802.11b[7]進行實時數據采集。

2.2 系統硬件配置

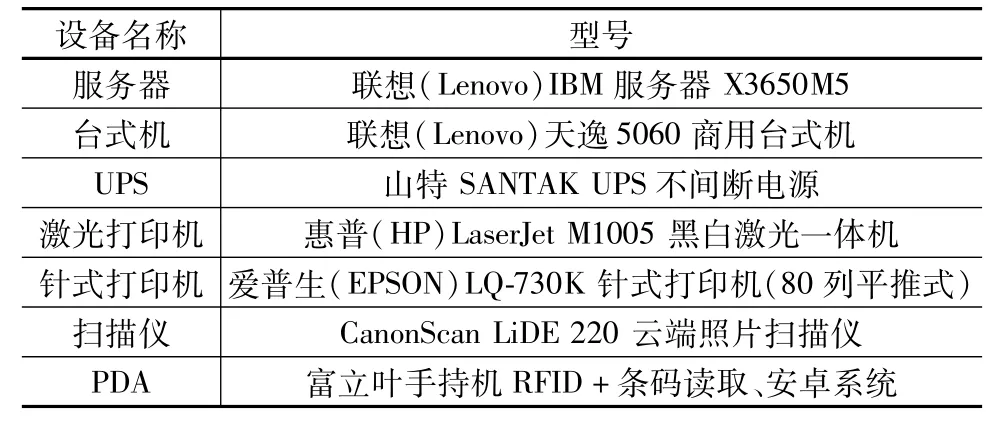

本管理系統需要配置1臺服務器和多臺工作電腦終端、網絡交換機、PDA設備、打印機、掃描儀等各種所需硬件設備,見表1。

表1 系統硬件配置

2.3 系統主要功能模塊的設計

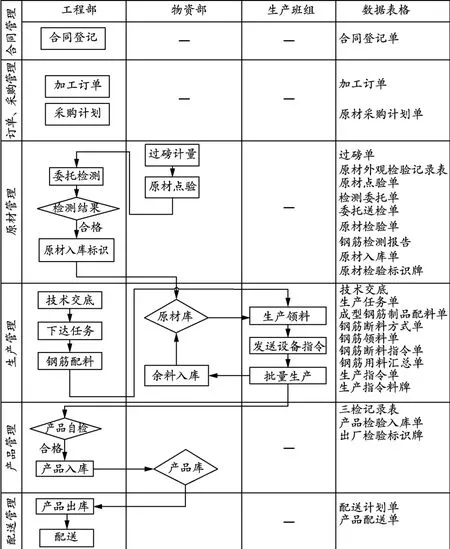

鋼筋加工配送業務有很強的流程性[8],這正是信息技術處理的特長所在。

將生產職能按照職能部門的分工進行生產流程環節的定義,劃分功能模塊,如圖2所示。

2.4 數據庫設計

根據上述基本業務流程中產生的表單數據,建立相應的業務信息表,依據管理系統的開發需求建立基本信息表、業務邏輯表等。

3 軟件系統的開發

軟件分為兩大部分,主體系統在PC端運行,PDA端設置原材和產品的出、入庫管理模塊。主要分為系統管理、合同備案、訂單管理、采購管理、原材管理、生產管理、產品管理、庫存管理和配送車輛跟蹤等九個功能,涵蓋鋼筋廠的原材采購入庫、加工生產、產品配送三個主要管理業務。

3.1 軟件界面設計

系統的用戶界面基于B/S的WEB頁,界面是展示給用戶的最直觀的部分[9],網頁的主體色調采用了集團公司標識中的鐵建藍。

圖2 系統功能模塊劃分

網頁布局采用常見的三幅式,頂部為Banner區,顯示系統Logo和用戶信息、提示消息;左邊的導航欄采用手風琴式菜單,可折疊二級菜單;右邊為主體顯示區域,多功能頁面使用Tab標簽疊加顯示。

3.2 功能模塊開發

根據前期對系統業務流程的分析,課題研發組對系統開發任務進行了分工,基本按照系統管理、合同管理、訂單管理、采購管理、原材管理、生產管理、產品管理、庫存管理、配送車輛跟蹤等模塊來進行詳細的設計和代碼編程。

3.2.1 系統用戶的設計與管理

根據用戶所在的職能部門劃分不同的角色,按照角色劃分權限。

3.2.2 系統管理

菜單信息、權限信息和系統的備份屬于軟件系統的設置功能;人員信息、部門信息、倉庫信息、貨架、加工班組、公司信息、配送車輛屬于鋼筋加工廠信息范疇;涉及到產品加工合同和加工訂單管理方面的信息有客戶、工程、配送地點。原材的管理需要錄入材料基本信息、供應商、生產廠家、檢測單位等。根據產品類型的不同,可以區分加工工藝流程,所以分為鋼筋籠、鋼筋網片、彎箍結構筋和彎曲結構筋。

3.2.3 合同管理

可以“添加”、“修改”、“刪除”合同的內容。合同記錄信息可以用來輔助統計和管理生產活動過程中原材和產品信息。

3.2.4 訂單管理

(1)產品技術交底

根據客戶提供的產品技術交底,設計產品圖形錄入界面,最終形成機器的加工參數。

按照一次錄入參數可多次使用、多個構件通用的原則,將產品分為組合型產品和單一型產品。機器可完成構件的加工,只要將產品拆分為構件,再將構件的加工參數轉變為機器的加工指令,就完成了技術交底錄入功能。按照機器類別,錄入界面劃分為三種:結構鋼筋彎曲、結構鋼筋彎箍、鋼筋網片。

系統提供兩種方式來錄入技術交底信息:技術交底Excel文件導入和圖形化界面錄入。

第一種:圖形化技術交底[10],實現待加工鋼筋構件的計算機圖形界面錄入,根據錄入參數動態生成鋼筋構件圖,結合特定數控設備的技術協議,生成訂單的加工參數表。

第二種:技術交底Excel文件導入,減少二次錄入工作量。結合石家莊鋼筋加工公司的實際應用情況,在其現有技術交底Excel文件格式中增加鋼筋圖形的邊長、角度參數,使用“導入技術交底文件”接口,軟件將文件中的參數轉化為結構鋼筋彎曲參數表或結構鋼筋彎箍參數表,滿足后續數控設備加工需求。

(2)周計劃單

集中加工生產首先要根據客戶下發的訂單,排好生產計劃。周計劃單就是按照客戶提供的預計使用時間列出最近一周要加工的產品,指導后邊的原材采購計劃和車間里生產任務規劃。

3.2.5 采購管理

(1)原材需求計劃單

根據周計劃單中列出的產品,統計所有產品用到的原材規格和數量,按照原材編號匯總出需求量,從而確定原材采購量。計算匯總過程中可根據經驗設置原材損耗率。

(2)原材采購單

采購時,系統會列出采購計劃單中的原材需求數量和現有原材庫存量,操作人員可以人工決策采購量。

3.2.6 原材管理

(1)過磅單

在一個采購單的原材到貨后進行過磅登記。(2)原材點驗

操作員在PDA端程序進入“原材入庫”界面,將每一捆的原材數量/重量和鋼筋爐批號填入、提交,錄入原材待檢庫,同時打印、粘貼相應的原材待檢標識。

(3)原材送檢委托

試驗人員根據審核通過的點驗單和試驗通知單號,完成對應批號原材的檢測委托工作。

(4)原材檢驗單

操作員根據送檢委托單量和鋼筋爐批號錄入對應的原材檢驗報告號,參照檢驗結果進行入庫和退場處理,同時打印、粘貼原材檢驗標識,代替前面的原材待檢標識。

3.2.7 生產管理

(1)生產任務單

工程部根據標段的周需求計劃安排生產任務,選產品并填入計劃生產數量保存,生成單號唯一的生產任務單。

(2)鋼筋領料單

根據生產任務單,統計加工所需原材綜合下料套裁組合,形成原材領用單。

在統計一個生產任務單的用料時,綜合考慮產品構件的下料長度,以最小尾料作為目標[11]對下料方式進行優化組合。

本軟件系統調用Lingo工具軟件對每一組相同規格型號的鋼筋下料長度數據進行建模和求解,保證原材損耗率最小。

(3)原材出庫

操作員使用PDA設備掃描“鋼筋領料單”和原材標識二維碼,輸入數量,提交完成出庫操作。

(4)用料匯總

結合“斷料方式表”和“原材出庫表”,使用“貪心算法”,匹配不同的斷料長度和原材檢驗報告號,生成“用料匯總單”,統計出余料信息。

(5)生產料牌單

安排一次生產的產品或構件數量、生產線、加工人、質檢員等,打印出本次任務的所有生產料牌和產品標識牌。

(6)批量生產

把本次生產料牌單中的任務下發到車間對應的數控設備,同時生產料牌單發放給設備操作工人,系統也可以查看數控設備完成工作狀態。

3.2.8 產品管理

(1)產品入庫

工程部質檢員負責檢驗產品,使用PDA設備掃描其生產料牌或產品標識牌上的二維碼,完成半成品或成品入庫操作。

(2)產品配送計劃

工程部配送員根據各標段的生產需求和配送線路制定合理的產品分車配送計劃。

(3)產品配送出庫

配送員根據配送計劃單,指導現場裝車操作,同時要用PDA掃描裝車產品的標識牌,完成產品的出庫。

3.2.9 庫存管理

支持用戶分類查詢系統中的原材和產品庫存信息,可匯總當月物資采購和配送信息。

3.2.10 配送管理

配送車輛安裝了GPS定位系統,管理系統中集成車輛信息追蹤網頁,可以實時查詢每臺車輛的運行軌跡。

4 信息化管理系統的應用效果

2018年10月,信息化管理系統正式在石家莊鋼筋加工公司投入生產,產生了良好的經濟效益和社會效益,對生產管理的提升效果主要有:

(1)通過二維碼掃描代替傳統人工紙質記錄,操作便捷高效。

(2)自動下發生產指令,減少交底環節和人為錯誤。

(3)應用條碼和二維碼技術,真正實現了產品的質量追溯。

(4)系統記錄、統計,能夠快速匯總原材庫存、產品加工、用戶供應等數據,隨時掌握生產動態。

(5)系統的套裁優化功能,可以統籌計算不同產品的下料長度,得出優化的下料方式,減少鋼筋尾料、廢料,降低原材損耗。

5 結束語

信息作為新的生產要素,既能直接推動生產效益的增長,也能間接影響企業的發展[12]。“鋼筋加工配送信息化管理系統”彌補了石家莊鋼筋加工公司管理信息化系統的缺失,既提升了企業現代化管理水平,也提高了生產效率,取得了良好的社會效益和經濟效益。