基于Monte-Carlo方法的引水支洞交通鋼橋疲勞荷載試驗研究

陳 鵬

(遼寧水利土木工程咨詢有限公司,遼寧 沈陽 110003)

當前,正交異性鋼板在水利工程支洞交通鋼橋中得到青睞,在許多水利工程引水支洞中得到應用[1- 3],當鋼板交通橋外部荷載大于其內部結構的應力荷載時,其鋼體結構失去穩定性。為此對交通鋼橋的疲勞荷載進行合理確定是對鋼橋在規定使用年限內抗疲勞性能是否滿足鋼橋設計要求的前提條件。對于鋼橋疲勞荷載的計算主要采用單一荷載的方式進行疲勞荷載試驗[4- 7],而忽略鋼橋隨機荷載對結構應力的總體影響,存在一定的局限性。近些年來,基于數理統計學方法的Monte-Carlo方法通過生成隨機荷載,在正交異性鋼板的疲勞靜載試驗中得到不同程度的應用[8- 10],應用效果明顯好于傳統疲勞荷載試驗方法。為此,本文引入的Monte-Carlo方法,以水利工程中引水支洞交通鋼橋為研究工程實例,結合該方法對交通鋼橋的疲勞荷載進行試驗分析。

1 引水支洞交通鋼橋疲勞荷載

Monte-Carlo方法主要生成隨機荷載來模擬引水支洞交通鋼橋的疲勞荷載,使用Monte-Carlo方法關鍵在于建立實際與概率分布之間的聯系,其隨機試驗方程為:

(1)

式中,π—置信水平,為0.9;x、α—分別為獨立的隨機變量;l—區間范圍最大值,具體計算時為鋼橋的最大荷載。

在隨機荷載生成的基礎上,本文選用非線性疲勞損失方法來分析其疲勞荷載,非線性疲勞損傷將鋼橋分為3個部分進行分析,第一個分區為斷裂臨界點階段,其疲勞因子計算方程分別為:

da/dN=C[(ΔK)m-(ΔKth)m]

(2)

第二個分區為疲勞穩定擴展階段,其疲勞因子計算方程為:

da/dN=C(ΔK)m

(3)

第三個分區為結構接近裂韌,屬于疲勞加速階段,其疲勞因子計算方程為:

(4)

式中,ΔK—應力的強度因子的變幅;α—鋼體裂紋的深度,mm;N—荷載反復試驗次數;da/dN—鋼橋裂紋擴展的長度,mm;C、m—與鋼體材料環境相關的參數;R—鋼體結構應力比系數;KC—鋼體環境應力強度因子;Kth—應力強度最小值。

在分區疲勞因子確定的基礎上,需要對裂紋擴展程度進行分析計算,計算方程為:

a=a0+(af-a0)(n/Nf)af

(5)

式中,Nf—應力變幅值σ經過Nf次結構疲勞破壞次數;a0—初始裂紋深度,mm;af—發生結構應力斷裂時的裂紋深度,mm;n—應力幅值作用的次數;af—經驗相關系數,其計算方程為:

(6)

2 工程概況

支洞交通橋工程位于本溪市桓仁縣古城鎮下花園村附近內,橋面布置為單幅橋,全寬6m,工程現場施工圖如圖1所示。設計荷載為Ⅰ級;地震烈度為7度;橫坡為雙向1.5%。設計車速40km/h,設計洪水頻率為1/50。橋型結構為正交橋,上部結構采用16m跨徑的預應力鋼絞混凝土空心板,下部結構采用直徑1.0m的單柱式橋墩,樁柱變徑處加系梁,基礎為直徑1.2m的樁基,樁橫向間距為3.2m,縱向間距為16m。橋臺采用輕型橋臺,樁基礎為單排樁,樁徑1.2m,樁基深入巖面下1.0m,橋全長153.0m,橋面連續,采用3孔一連,橋面凈寬6.0m(防撞墻)。墩臺支座采用平板式橡膠(TCYB)支座。本文結合靜載試驗的方式,對鋼橋整體結構進行有限元分析,鋼橋結構有限元模型結構如圖2所示。

圖1 工程現場施工圖

圖2 鋼橋正交異性鋼板結構有限元模型結構圖

3 疲勞荷載試驗結構

3.1 應力強度計算值

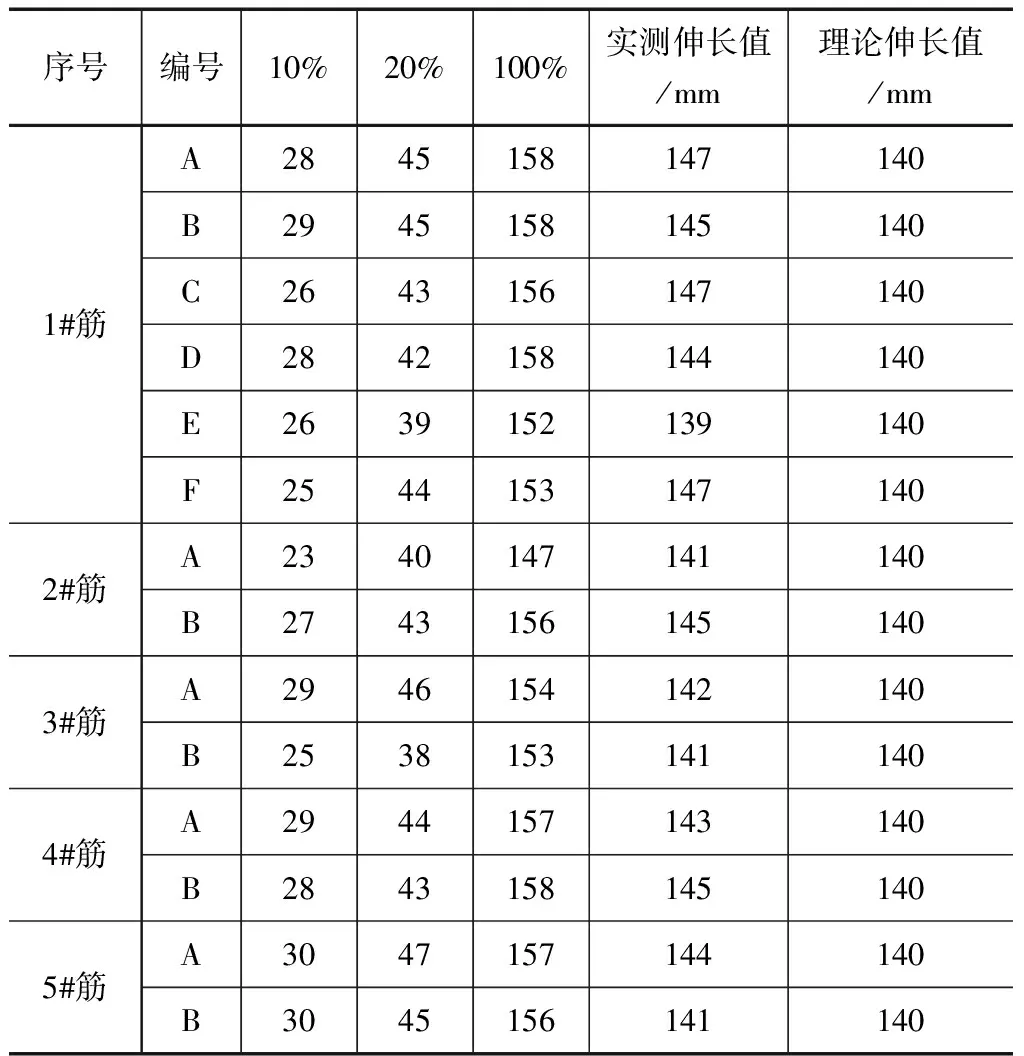

結合有限元模型,采用反復荷載試驗的方法對引水橋洞正交異性鋼板結果的應力進行計算,鋼橋中板和邊板的應力計算結果見表1—2。

表1 邊板應力強度計算值

表2 中板應力強度計算值

從表1和表2中均可看出,鋼橋中板和邊板的理論值和實際值吻合度均較高,其誤差在5%以內。隨著鋼筋比例的逐步增加,其應力比幅度也逐步增加,中板應力強度幅度變化要小于邊板的應力幅度,這主要是因為鋼橋采用正交異性鋼板技術,使得鋼橋邊板的應力強度小于中板的應力強度。

3.2 鋼橋疲勞設計曲線

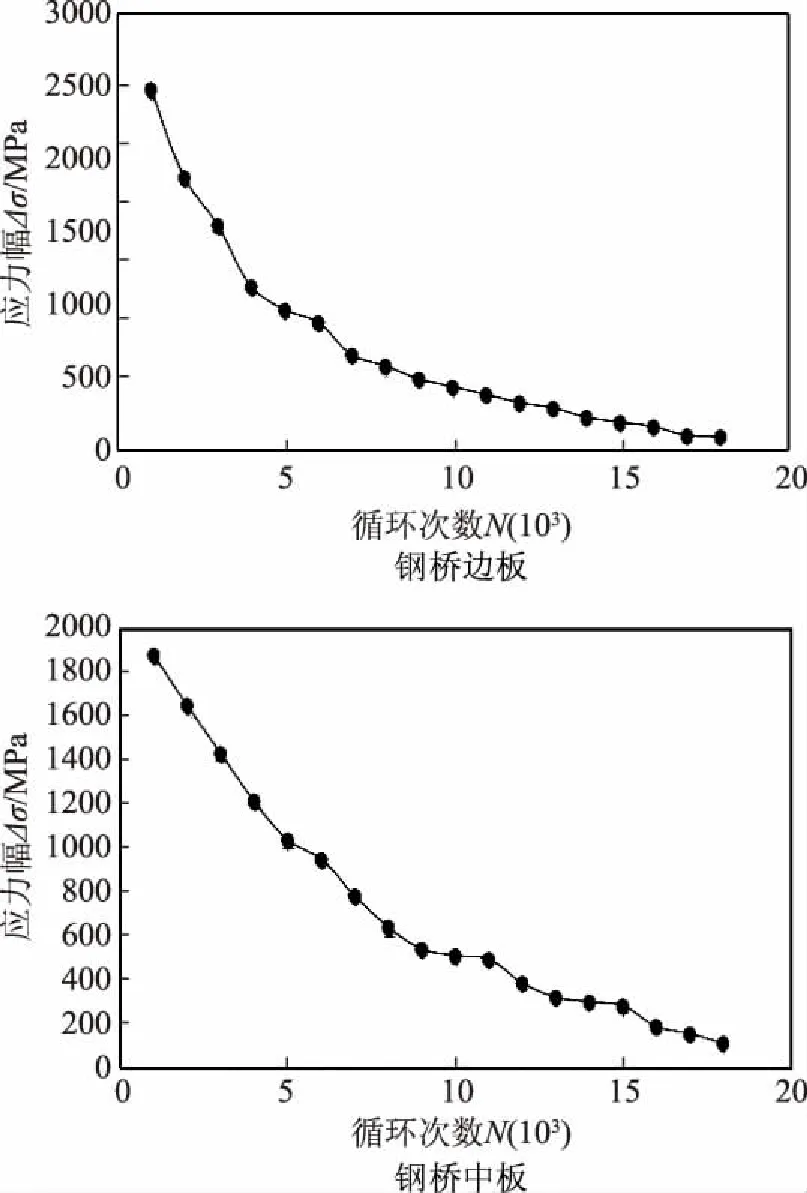

結合非線性疲勞計算方法以及Monte-Carlo方法生成隨機荷載,在隨機荷載的基礎上對鋼橋邊板和中板的疲勞設計曲線進行分析,分析結果見表3—4,如圖3所示。

表3 鋼橋邊板疲勞設計曲線

表4 鋼橋中板疲勞設計曲線

圖3 交通鋼橋疲勞荷載設計曲線

從表3—4中可知,隨著鋼橋邊板和中板的荷載循環次數的不斷增加,鋼橋中板和邊板的抗疲勞性能指數不斷減小,對于鋼橋邊板而言,當循環次數為1000次時,其應力變幅為2481MPa,而當循環次數達到6億次后,其抗疲勞性能達到最低,鋼橋易出現斷裂,而對于中板而言,其變幅要小于邊板,當循環次數達到6億次后,其應力變幅為113MPa,高于邊板的應力變幅。而從圖3中也可看出,鋼橋中板的疲勞設計曲線的變幅率要高于邊板的疲勞設計曲線的變幅。

3.3 常幅疲勞荷載下正交異性鋼橋疲勞性能分析

在常幅疲勞荷載下,分析正交異性鋼橋的疲勞強度,結果見表5,并統計分析了不同方法下鋼橋正交異性鋼板常幅疲勞計算結果,結果見表6。

表5 鋼橋總體結構疲勞強度 單位:MPa

表6 鋼橋正交異性鋼板常幅疲勞計算結果

從表5中可發現,腹板與總腹板焊接處變幅疲勞極限最大,達到43次,而邊板與中板焊接處的變幅疲勞極限最小,為29次,比較容易出現疲勞斷裂情況。腹板與總腹板焊接處變幅疲勞強度也最大,因此需加大引水鋼橋腹板與總腹板焊接處的穩定性設計。從表6中可看出,采用新方法下,各檢驗部分的疲勞應力減少比例大幅降低,降低比例在36.93%~53.43%之間。

4 結語

(1)采用Monte-Carlo方法設計的鋼橋設計疲勞曲線與我國設計規范通用疲勞設計值較為接近,可以用該方法來進行正交異性鋼橋的疲勞荷載設計計算。

(2)通過對引水支洞交通鋼橋的試驗分析,最為疲勞的區域在腹板與總腹板焊接處。

(3)新方法下的疲勞應力減少比例明顯,在今后的設計中還需要對參數進一步優化,提高鋼體材料的穩定性。