懸臂掘進機在水利水電隧洞工程中的應用

王 鑫

(山西省中部引黃工程建設管理局,山西 太原 030000)

懸臂掘進機是一種可以分割、裝車、輸送以及除塵為一體的聯(lián)合機械設備[1]。在地質(zhì)構造較為復雜的區(qū)域,懸臂掘進機得到廣泛應用,成為重要的掘進方法。該方法可提高掘進速度,因懸臂掘進機體積較小,在隧洞工程施工中使用特別靈活方便,并且可以大幅度縮減施工費用和施工時間。

1 工程概況及懸臂掘進機參數(shù)設定

此工程位于格拉西部BLN區(qū),BQ- 5輸水路線分布在主要排水體系的周圍,從3號進水口到NL下游出水口,全長共10.8km。隧洞工程施工主要目標為:8條輸水隧洞,長度為3659m,挖掘的斷面形狀為橢圓形,挖掘的底部寬約為3.8m,最大挖掘高度約為4.9m,隧洞半徑約為1.9m。工程地質(zhì)構造十分復雜,且地下水豐富,不可調(diào)控因素較多,給設計施工方案帶來一定困難[2]。每個隧洞周圍的巖石是由第四系的板巖、第五系的頁巖以及砂石巖組成[3]。因地下水較豐富,巖石粘接程度小,并且周圍巖石的滲水性強,可能有水壓力的產(chǎn)生。

懸臂掘進機的選用,要根據(jù)施工的實際情況而定。此次研究的隧洞工程跨越居民住宅區(qū)域,并且BQ- 5輸水線只能從建好的管道線路之間通過,部分地區(qū)與建好的管道線路的間距不到3.6m。由于隧洞的挖掘斷裂面多呈橢圓形,挖掘的最大面積為16.25m2,所以利用懸臂式掘進機對隧洞工程進行施工[4]。懸臂式掘進機操作時需要注意:當周圍巖石的抗壓強度變化范圍為60~120MPa時,要采用重型懸臂掘進機,其切割額定功率≥180kW;當其抗壓強度≤60MPa時,要采用輕型懸臂掘進機,其切割額定功率≤90kW。

水利水電隧洞工程中隧洞的地質(zhì)構造情況極為復雜,周圍巖石的穩(wěn)定性、粘接性、滲水性等影響因素難以控制,在選擇懸臂掘進機機型時,要選用≥220kW的重型懸臂掘進機,可達到適應周圍巖石性質(zhì)的效果,懸臂掘進機的抗壓強度≥110MPa,確定開挖的位置,并規(guī)定其挖掘?qū)挾燃s為8m,寬度約為7m,進而提高懸臂掘進機的工作效率和開挖速度[5]。重視對懸臂掘進機的形狀、體積和尺寸的分析,為了更好地適應工作的空間環(huán)境以及工作中的相關需求。選擇合適的懸臂掘進機進行施工,在一定程度上增加了開挖速度,同時提高了隧洞工程的總體進度和施工質(zhì)量[6]。依據(jù)此隧洞工程的地質(zhì)構造環(huán)境和斷面的面積大小,選擇EZ180和EZ140懸臂掘進機開挖,其開挖范圍為:上方6.2m,下方0.6m,兩側(cè)間距為7.1m。

2 懸臂掘進機施工過程

懸臂掘進機切割斷面需要通過移動切割頭來完成工作,適用于任何情況的斷面型隧洞工程[7]。與全面掘進機相比,懸臂掘進可進行連續(xù)工作、無振動和隨時對巖石進行支撐的優(yōu)點,不僅可以避免隧洞工程的超挖現(xiàn)象,也能夠減少支撐巖石的支護材料費用。在進行隧洞挖掘之前,首先要測量出挖掘邊線,測量方法為利用導向儀器發(fā)射出激光來確定邊線的位置和范圍,在懸臂掘進機準備就緒時即可挖掘施工;將挖掘隧洞過程大致分為清理挖掘區(qū)域、測量邊線、掘進機開挖、渣料裝車、渣料運輸、支持工作,并反復進行此流程,直到所要的隧洞形成;懸臂掘進機施工過程中的程序為:掘進機電機、打開首要運輸機、打開星輪和打開切割頭施工。

當隧洞工程施工需求量較大時,懸臂掘進機的應用較多。施工時從隧洞工程的底部切割出一個導洞,并移動掘進機的位置并確定,然后切割頭采取由上到下、兩側(cè)循環(huán)切割的方法進行施工。在切割過程中遇到較硬的巖石時,其掘進順序通常為從下至上左右切割;利用晃動的切割機械臂,通過切割頭的快速轉(zhuǎn)動來切割周圍的巖石,實現(xiàn)周圍巖石的挖掘[8]。切割后掉落的石渣會由下方的鏟板收集并通過傳送帶把石渣運送到第一運送車,同時利用第一運送機輸送到第二運送車,直至輸送到處理石渣的卡車上,最終完成掘進工作。在隧洞掘進時,通常會選用定向儀器進行檢測,懸臂掘進機利用巷道的激光點確定位置并進行切割。由于懸臂掘進機的耗電量極大,一般情況下可以達到400kVA,所以在隧洞工程施工時要連接高壓電源。此外,依據(jù)實際挖掘情況,采取不同的掘進速度,保證懸臂掘進機的安全使用。懸臂掘進機的挖掘過程如圖1所示。

圖1 懸臂掘進機挖掘過程

懸臂掘進機開挖完成后,在支護階段先將鋼制支撐的上半弧置于切割頭上,通過掘進機將其送至隧洞頂部,并且將鋼管穿入鋼支撐的每個環(huán)扣中,進行暫時安裝,等到安裝完成后再撤回切割頭[9];掛鋼網(wǎng)片階段,把馬道板的一部分鋪設在切割頭上,另一部分則在環(huán)扣中穿插鋼筋固定,用來支撐馬道板[10]。在支撐工作中,工作平臺容易搭建、簡單方便,縮減了傳統(tǒng)支撐技術的搭建時間和運輸時間,節(jié)省了支撐搭建的成本,有效提升了施工效率和質(zhì)量。

3 懸臂掘進機應用結(jié)果

隧洞入口EZ180懸臂掘進機從開始挖掘,歷經(jīng)5個月共完成420m,其利用二類支撐。EZ140懸臂掘進機則用了3個月共完成350m,其利用六類支撐。六類支撐周圍巖石平均挖掘距離為1.6m,二類支撐周圍巖石平均挖掘距離為4.8m。在隧洞挖掘初期,在洞口可以發(fā)現(xiàn)隧洞地質(zhì)構造環(huán)境較差、斷面面積較小、懸臂掘進機操作生疏,同時掘進機仍有自身的不足之處,例如清除渣料的不全面、懸臂掘進機卡鏈現(xiàn)象頻繁出現(xiàn)等因素,導致每天掘進距離只有0.8m,嚴重延長了施工周期。隨著施工的繼續(xù)進行,操作技術也有所提升,故障發(fā)生率也逐漸減少,提高了平均挖掘距離。

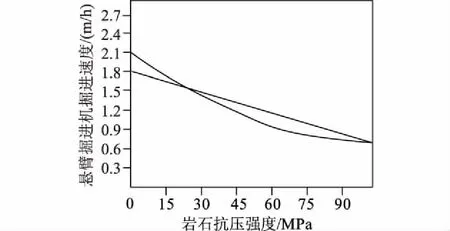

隧洞掘進的工作速度受地質(zhì)構造環(huán)境、巖石的完整性、巖石的軟硬程度、巖石的抗壓強度以及支撐工作的完善等因素的影響。傳統(tǒng)掘進機受到這些因素的制約較大,與其相比,懸臂掘進機可以很大地完善掘進過程中的諸多不足,并解決了許多掘進中的實際問題。通過實際應用做了數(shù)據(jù)的整理和分析,得到了巖石抗壓強度與懸臂掘進機掘進速度的關系,如圖2所示。由圖2可得,隨著巖石抗壓強大的增大,懸臂掘進機的掘進速度反而隨之降低。此外,切割頭的切齒的破損程度、切割參數(shù)等對掘進速度也有著很大影響;同時對其選擇可以按照巖石的抗壓強度進行不同的選擇,在實際施工中,依據(jù)現(xiàn)場需要進行切齒的選用,利用冷卻的方式可以大幅降低切齒的損耗程度。切割參數(shù)的是指隧洞的切割距離、掘進速度、切割數(shù)量,一般情況下對于硬度較小的巖石,其參數(shù)設定值較大;反之,對于硬度較大的巖石,其參數(shù)設定值則較小。

圖2 懸臂掘進機掘進速度與巖石抗壓強度的關系

4 結(jié)語

在水利水電隧洞工程施工中采用懸臂式掘進機為同類工程施工積累了一些經(jīng)驗,該機械洞挖施工與傳統(tǒng)掘進法施工相比較,其施工更安全、掘進速度更快且穩(wěn)定。懸臂式掘進機施中鋼制支撐馬道板可使施工平臺的搭建更加方便快捷,同時,懸臂掘進機對于周圍巖石的破壞較小,能夠準確地對隧洞進行挖掘,提高了掘進效率和質(zhì)量。由于其自身使用簡單和安裝方便的特點,大幅縮短了工期,使得企業(yè)經(jīng)濟效益最大化。但懸臂掘進機在施工中仍存在一些不足,掘進機不易改變開挖直徑和形狀,地質(zhì)的適應性也容易受到一定限制,這方面還需要進行深入研究。