跨坐式單軌轉向架水平輪軸承損傷分析及解決方案

韓俊臣 李 穩 于忠建

(中車長春軌道客車股份有限公司轉向架研發部, 130062, 長春//第一作者, 高級工程師)

跨坐式單軌交通系統以其噪聲低、爬坡能力強、占地面積小、建設成本低等優點,目前在國內外已有廣泛應用。跨坐式單軌車輛轉向架采用橡膠充氣輪胎作為走行輪,用于承載列車質量并提供驅動力和制動力;4個導向輪豎軸安裝在轉向架四角,壓緊軌道側面,為車輛提供導向力,使列車沿軌道方向運行;2個穩定輪豎軸安裝在轉向架下部,為列車提供抗側傾力矩。跨坐式單軌轉向架結構如圖1所示。

圖1 跨坐式單軌轉向架結構

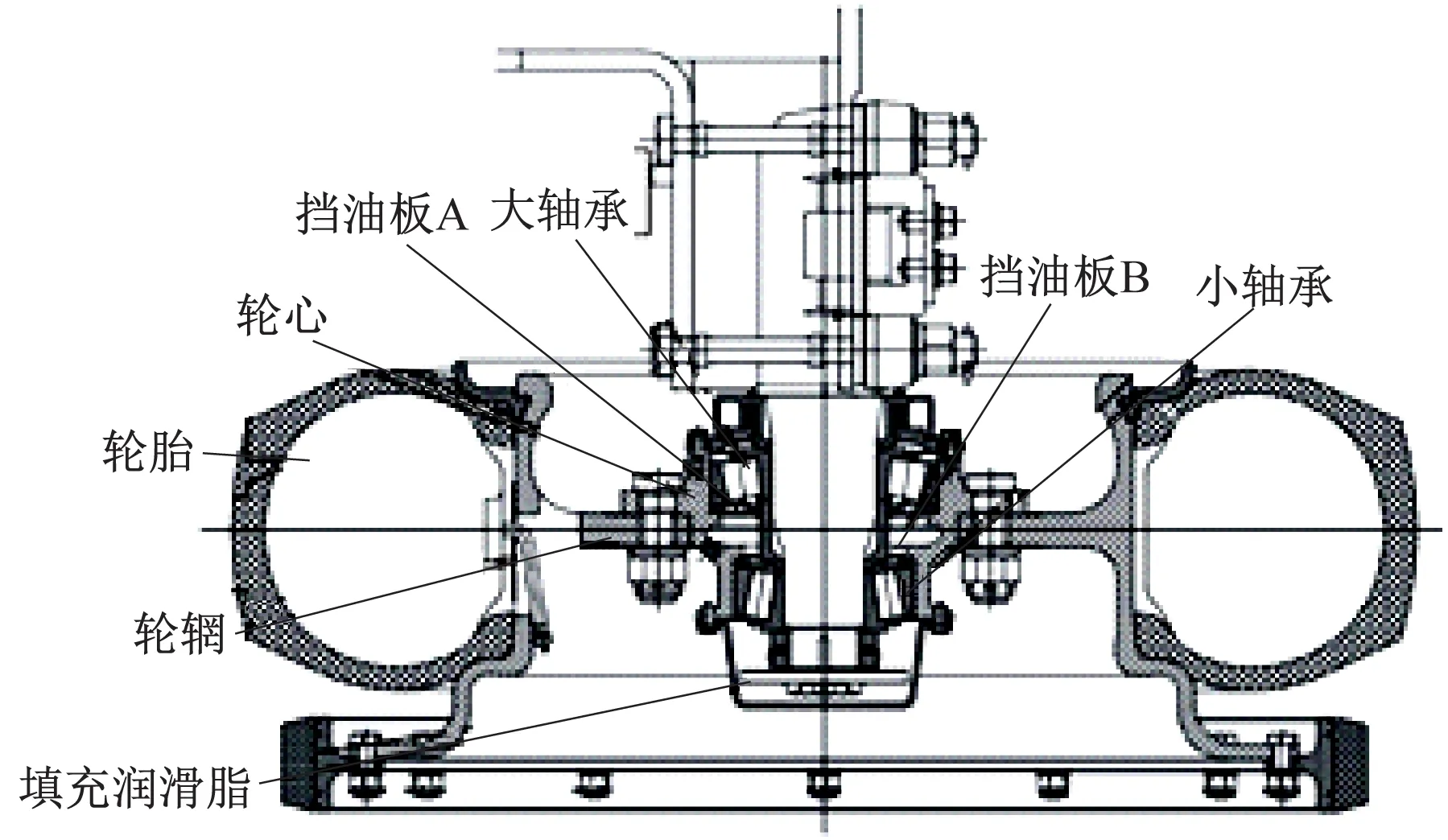

跨坐式單軌轉向架4個導向輪和2個穩定輪都采用豎軸安裝方式,輪面呈水平狀態,故常將導向輪和穩定輪統稱為水平輪。水平輪橡膠輪胎通過鋁輪輞安裝在輪心上,輪心通過2套背對背安裝的圓錐滾子軸承(大軸承、小軸承),以及相關密封件、緊固件組裝在水平輪軸上,如圖2所示。

圖2 水平輪剖面圖

因采用豎軸安裝方式,在大軸承下部和小軸承上部均設置了擋油板,并在小軸承下部空間填充少量潤滑脂,為軸承提供持續潤滑。大軸承和小軸承規格見表1。按照車輛修程,跨坐式單軌車輛每運行30萬km需對水平輪軸承進行分解檢查和更換潤滑脂。

表1 水平輪軸承規格[1]

1 軸承故障

1.1 故障現象

車輛按修程進行檢修時,發現水平輪小軸承的滾子和滾道表面的對應位置沿周向存在機械損傷。經清洗檢查,確認軸承損傷形式為擦傷。軸承潤滑脂、保持架外觀狀態良好,軸承無卡滯、過熱現象,軸承外圈、內圈和滾子表面損傷見圖3—圖5。

圖3 小軸承外圈損傷

圖4 小軸承內圈損傷

圖5 小軸承滾子損傷

通過對損傷的軸承外圈、內圈和滾子進行尺寸檢測,發現小軸承內、外圈擦傷位置的不圓度最大值達到14.3 μm(見圖6),且外觀可見明顯的機械損傷。此時軸承已無法繼續使用,需按修程進行更換。

a) 外圈b) 內圈

圖6 小軸承外圈、內圈的圓度檢測情況

1.2 故障統計

對故障軸承進行統計分析發現,一列4輛編組列車共計48套水平輪,小軸承發生擦傷的比例高達75%,而大軸承沒有發生擦傷的情況。按照不同安裝位置統計,導向輪小軸承發生擦傷的比例為72%,穩定輪小軸承發生擦傷的比例為81%。

2 故障分析

軸承擦傷是由于運轉中的滾子與滾道之間存有嚴重的滑動摩擦現象,導致接觸面發生機械損傷而產生的[2],因此,軸承滾子打滑是軸承擦傷的直接原因。

2.1 設計結構分析

通過對軸承擦傷問題的統計分析可知,軸承擦傷僅發生在同軸安裝的小軸承上,說明大小軸承的運用環境有較大差異。從設計結構上來看,跨坐式單軌轉向架水平輪為豎軸安裝結構,輪心內部填充的潤滑脂在重力作用下會自然向下滴落,但大軸承下方設置有擋油板,滴落的潤滑脂將聚集在擋油板上。擋油板連同大軸承形成相對狹小的密閉儲油空間,同時,圓錐滾子軸承因滾子自身存在錐角,旋轉時離心力沿軸向分力會使潤滑脂在大軸承內部形成泵吸效應,促使大軸承潤滑脂向上流動;結合重力作用,潤滑脂將在大軸承內形成穩定循環,保證大軸承得到良好的潤滑。而小軸承僅在其上方設置了擋油板,在小軸承下方并沒有單獨設置儲油空間,在泵吸效應及重力作用下,潤滑脂將被向下甩進小軸承下方由輪心與端蓋形成的較大的密閉空間內。由于潤滑脂不足以將該密閉空間填充滿,在重力作用下無法實現由下向上供給潤滑脂,導致小軸承內損失的潤滑脂無法得到補充。當小軸承長時間運轉后,將發生貧油現象,導致軸承潤滑不良。在潤滑不良情況下,若滾子發生打滑,將大大增加軸承擦傷風險。同軸安裝的大、小軸承潤滑脂流向如圖7所示。

圖7 圓錐滾子軸承內部潤滑脂泵吸效應

2.2 軸承運用工況分析

為了使滾子進入承載區時為純滾動的運動狀態,必須確保軸承承受一定的徑向載荷,否則滾子在進入承載區后將發生嚴重打滑。各軸承供應商對軸承的最小徑向載荷設定有所不同,如NSK公司(日本精工株式會社)要求大軸承須承受的最小載荷為4 000 N,小軸承須承受的最小載荷為3 520 N。

為保證車輛運行穩定性,跨坐式單軌轉向架水平輪與軌道梁之間設有一定的預壓力,同時,考慮水平輪輪胎的使用壽命,車輛靜止狀態下水平輪與軌道梁之間的壓緊力設定為4 500 N。按照軸承組裝尺寸計算,大軸承所承受的預壓力為2 538.5 N,小軸承所承受的預壓力為1 961.5 N,均未能夠滿足軸承最小徑向載荷要求。由此可知,大、小軸承在正常運轉時,均存在滾子打滑風險。

車輛在運行狀態下,根據動力學計算可知,在軌道激擾作用下,水平輪與軌道梁之間的壓力將以預壓力為軸線上下波動,如圖8所示。由圖8可知,車輛在運行過程中,水平輪與軌道之間的壓力最低會降至0,這也進一步增大滾子打滑的風險。

此外,跨坐式單軌曲線軌道分為撓曲線和折曲線兩種類型。按幾何尺寸計算,車輛通過折曲線時部分水平輪載荷增加,部分水平輪載荷減小,極限情況下穩定輪和導向輪都存在與軌道梁開脫導致壓緊力降至0的工況;車輛通過曲線后,當水平輪與軌道梁重新接觸時,軸承轉速和載荷的瞬間增加會導致處于承載區的滾子相對滾道發生打滑。當水平輪在運行時頻繁發生卸載和急加速的工況時,將會加大軸承因打滑而擦傷的風險。

a) 導向輪輪軌壓力曲線

b) 穩定輪輪軌壓力曲線

2.3 潤滑脂分析

軸承潤滑脂的有效性取決于滾動接觸面中兩個表面的分離程度。要在滾動接觸面之間形成一個足以把兩個表面分開的潤滑膜,潤滑脂必須在正常工作溫度時能保持不低于所要求的最低黏度。潤滑脂是通過析出基礎油起主要潤滑作用的,因此,基礎油的運動黏度在選擇潤滑脂時至關重要。用于滾動軸承的潤滑脂,基礎油在40 ℃時的運動黏度通常為15~500 mm2/s,如果高于1 000 mm2/s,其析油率會非常低,軸承因此無法得到充分的潤滑。

跨坐式單軌轉向架水平輪軸承采用鐵路專用極壓鋰基潤滑脂,牌號為G396,由新日本石油公司生產,其主要性能指標如下:基礎油運動黏度在40 ℃時為95.0 mm2/s,在100 ℃時為10.8 mm2/s;錐入度在 25 ℃時為230(0.1 mm);滴點為203 ℃。

水平輪直徑為730 mm,車輛最高運營速度(75 km/h)時的軸承轉速n=545 r/min。通過軸承運轉溫度監測可知,軸承平均溫度約為80 ℃。對于軸承轉速n<1 000 r/min的工況,可按ISO 281標準[3]中公式(28)計算出在軸承工作溫度條件下所需的潤滑油參考黏度為:

式中:

Dpw——軸承節圓直徑。

按照ASTM D 2270標準[4]可計算得出,G396潤滑脂的黏度指數為96.9。參照黏度指數為100的潤滑油溫度-黏度關系圖(見圖9)可知,在水平輪工作溫度(80 ℃)下,G396潤滑脂黏度不足20 mm2/s,低于根據ISO 281標準計算得出的軸承工作溫度下潤滑脂黏度(26.94 mm2/s)。同時,對比圖9可知,根據軸承工作溫度及所需潤滑脂黏度,水平輪軸承所用潤滑脂在40 ℃時的運動黏度應不低于150 mm2/s。因此,目前水平輪軸承采用的G396潤滑脂基礎油黏度偏低,無法形成良好的油膜,這也是導致軸承擦傷的原因之一。

圖9 軸承潤滑脂溫度與黏度的關系曲線

2.4 軸承游隙影響

在新造車輛的水平輪軸承組裝時,要求游隙為0.06~0.10 mm。軸承在使用了一段時間后,游隙一般會略有增加。軸承分解檢查前對軸承游隙進行測量的結果統計顯示:軸承游隙超過0.10 mm的比例為35%,游隙處于0.08~0.10 mm的比例為36%,游隙小于0.08 mm的比例為29%;發生擦傷的軸承中,有95%的游隙值達到0.08 mm以上。軸承游隙及擦傷比例統計詳見圖10。

統計分析小軸承擦傷與軸承游隙之間的關系發現:當軸承游隙小于0.08 mm時,小軸承擦傷比例為14%;當軸承游隙大于0.08 mm時,小軸承擦傷比例為100%。由此可見,軸承游隙越小,發生擦傷的概率越低。軸承運用中由內至外存在一定的溫度梯度,軸承外圈比內圈溫度低。當軸承在運用中達到熱平衡時,軸承游隙會因溫度梯度而變小,甚至降至0或負游隙(即產生一定的張緊力),從而降低因水平輪減載而導致的滾子打滑問題。因此,軸承游隙偏大,也是軸承擦傷原因之一。

a) 正常軸承b) 擦傷軸承

圖10 軸承游隙c統計分布情況

綜上所述,跨坐式單軌轉向架因其線路條件限制,水平輪在運用中不可避免地會發生卸載工況。當水平輪與軌道梁重新接觸時,軸承轉速急劇升高、載荷逐漸增加,導致輪軌接觸初期軸承滾子相對滾道發生嚴重打滑,這是軸承擦傷的直接原因。但并非所有軸承都存在擦傷問題,尤其是大軸承從未發生過擦傷現象,說明運用工況并不是導致軸承擦傷的根本原因。大軸承的安裝結構使其在安裝空間內形成了循環潤滑效果,有效防止了因滾子打滑導致的擦傷問題,說明潤滑條件對軸承是否發生擦傷現象起到了決定性作用。此外,軸承游隙的大小對軸承擦傷風險也有較大影響,若能通過適當減小軸承游隙,使軸承達到熱平衡時游隙減小至0或產生負游隙,則會大大降低軸承擦傷風險,但同時要考慮軸承游隙過小可能引起的熱軸風險。

3 解決方案

根據上述分析,結合水平輪軸承安裝結構,提出軸承損傷的解決方案如下:

(1) 在小軸承下方增加擋油板,使充足的潤滑脂保持在軸承安裝區域,即便在軸承泵吸效應作用下,小軸承內部仍不會出現貧油現象,從而確保軸承得到充分潤滑,如圖11所示。

圖11 小軸承下方增加擋油板

(2) 將軸承組裝游隙調整為0.03~0.07 mm,同時為防止軸承游隙過小引起軸溫異常問題,采取溫度試紙監測軸承最高溫度。

(3) 將潤滑脂更換為基礎油黏度更高的SHELL Gadus S3 V220 C2潤滑脂,其性能指標如下:基礎油黏度在40 ℃時為220.0 mm2/s,在100 ℃時為19.0 mm2/s;錐入度在 25 ℃時為265~295(0.1 mm);滴點為240 ℃。

為驗證上述解決方案效果,選擇在線運營的一列4輛編組列車共計48套水平輪,按上述方案開展現車跟蹤試驗。試驗結果如下:車輛運行10萬km后,抽取2套水平輪分解檢查,均未發現軸承擦傷現象;其余46套水平輪在運行里程達到30萬km時進行分解檢修,檢修時導向輪沒有發現軸承擦傷現象,穩定輪僅有5套小軸承存在輕微擦傷(應與穩定輪減載頻率和減載程度有關)。因此,通過采取增加擋油板、減小軸承游隙、采用高基礎油黏度潤滑脂等3個方面措施,基本可解決軸承擦傷問題,且效果非常明顯。另外,為了進一步降低軸承擦傷概率,還可將軸承游隙進一步減小至0.02~0.06 mm。

4 結論

(1) 由于水平輪的輪軸豎向安裝,會導致軸承潤滑脂因自身重力作用存在自然滴落問題,因此,有必要設置擋油板保證軸承潤滑充分,避免因長期運用后產生貧油現象,引起軸承損傷。

(2) 對于水平輪軸承在運用中存在受力無法達到最小徑向載荷要求的情況,應盡可能采用小游隙設置,條件允許情況下可采用負游隙設計,以降低軸承因打滑而擦傷的風險。

(3) 軸承潤滑脂的性能主要取決于基礎油的運動黏度。為能在滾子與滾道之間形成持久的潤滑油膜,應選取具有合適運動黏度的潤滑脂。潤滑脂黏度可參照ISO 281標準或軸承供應商手冊計算。