250 km/h城際動車組低噪聲設計技術

潘剛毅

(中國鐵路沈陽局集團有限公司長春車輛監造項目部,130062,長春/高級工程師)

軌道交通是公認的環境友好型交通方式,但是,列車運行速度提高所帶來的噪聲問題,已經成為影響“環境友好”,甚至已經成為制約城際鐵路發展的關鍵因素[1-4]。在很長一段時間內,對于國內動車組列車的車內噪聲控制問題,更多的是依賴于問題導向式的被動的噪聲控制方法。包括基于線路試驗的車內噪聲特性分析、基于仿真建模的車內噪聲預測研究,以及針對車體結構的聲學性能優化等。雖然也取得了一些重要的階段性成果,但是隨著動車組列車車內噪聲評價體系的不斷完善,這種問題導向式的被動噪聲控制方法越發顯得單薄,不能從源頭上解決高速列車車內的減振降噪問題。因此,開展動車組列車車內低噪聲設計技術研究,對于構建綠色環保和可持續發展的動車組列車具有重要意義。

本文以250 km/h城際動車組為例,從聲學技術規范、部件聲學設計、整車聲學仿真及優化、樣車試驗和減振降噪關鍵技術等方面著手,開展車內低噪聲設計技術研究。

1 低噪聲設計研究思路

如何將250 km/h城際動車組列車車內減振降噪工作從問題導向式的被動噪聲控制,轉變為低噪聲正向設計,從而使得車內聲學指標變得可控,這是目前動車組列車車內噪聲研究需要重點關注的問題。本文針對此問題,提出由圖1所示的低噪聲設計研究思路[5]。其具體步驟如下:

(1) 制定聲學設計技術規范。依據國內外相關聲學標準和規范,或者車輛采購方的技術要求,制定新造250 km/h城際動車組列車的聲學設計技術規范。

(2) 制定設備聲學控制規范。建立計算分析模型,結合聲學設計技術規范,制定各個設備聲學控制規范。

(3) 建立車體低噪聲設計方法。依據相關部件的聲學指標,建立各個關鍵部件的仿真預測模型,對部件進行低噪聲設計。以部件聲學仿真分析結果為基礎,按照優化設計方案制造樣件。通過聲學實驗室對優化后部件的聲振特性進行測試,評估其優化效果。

(4) 進行整車聲學仿真分析。依據部件聲學優化結果,對250 km/h城際動車組整車噪聲仿真預測模型的激勵源和傳聲參數進行修正,使用修正后的參數進行噪聲預測。與設計目標進行對比,若達到設計目標,則進入下一環節;反之,則重新對部件聲學指標進行優化。

(5) 開展整車聲學線路試驗。開展新造250 km/h城際動車組列車的整車聲學線路試驗,通過型式試驗評價整車噪聲是否達到設計目標;通過研究性試驗掌握整車聲振傳遞特性;通過長期跟蹤試驗探明新造250 km/h城際動車組列車在整個服役周期內的噪聲變化規律。

圖1 250 km/h城際動車組列車低噪聲設計研究思路

2 聲學設計參考標準

目前,國內針對250 km/h城際動車組列車聲學設計相關的參考標準如表1所示。

3 車體低噪聲設計方法

3.1 車體聲學優化方法概述

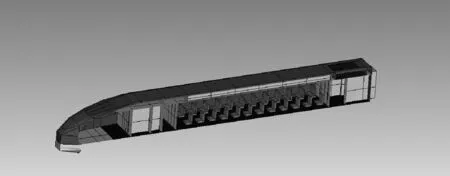

對于250 km/h城際動車組列車來說,其主要路徑部件為車體各個板件結構。一般情況下,車內客室區域的車體板件根據其結構特征可以分為地板、側墻、頂板等主要部分,如圖2所示。

進行低噪聲設計應當首先關注車體結構的隔聲設計。通過隔聲設計,可以解決大多數車內的中高頻噪聲問題。從另一個角度來說,要研究動車組列車車內中低頻噪聲問題(此問題大多數源于結構傳聲),以及提出相關的結構傳聲控制措施,需要以車體板件結構隔聲性能得到保障為前提。實際上,除了圖2中標注的側墻、地板和頂板結構之外,車窗、車門、風擋等部件的隔聲,以及密封性能對車內噪聲也至關重要。但是,因為這些都是組裝部件,其聲學設計過程和車體結構有所區別,所以本文未有涉及。

表1 250 km/h城際動車組列車聲學設計參考標準

圖2 250 km/h城際動車組列車車內客室截面圖

對于部件的聲學優化建議,從聲學仿真分析和聲學試驗研究兩個方面展開。首先通過聲學仿真分析,研究原始型材結構的隔聲性能,探明其隔聲薄弱頻段,并提出相應的優化方案(如敷設阻尼層等);將優化后的結構帶入仿真分析模型再次計算,最終獲得最優化的組合型材方案。除此之外,需要對通過仿真計算獲得的最優化組合型材方案進行聲學測試,對優化效果進行評估。

3.2 車體聲學仿真分析

250 km/h城際動車組車輛鋁型材結構是在薄板結構上增加類似于梁單元的加強筋,加強筋相比于薄板結構硬度更高。在外部、內部或者聲學載荷的激勵下,加筋板的動態響應既包含了短波又包含了長波,因此,選用確定性方法,或者單獨采用統計能量法都是不適合的。目前,主要采用FE-SEA混合法對車體關鍵結構的隔聲和振動聲輻射特性進行計算。該方法將系統整體結構分解為確定性子系統和非確定性子系統,對于確定性子系統,用有限元法或邊界元法這種確定性方法進行描述;對于非確定性子系統,用統計能量法進行描述。結合子系統間振動波的傳遞與反射,通過振動能量互換原理,分析各個子系統之間的相互動態影響。

需要根據各個板件結構的幾何外形,建立FE-SEA混合法分析模型,如圖3所示。

a) 隔聲量計算模型

b) 振動聲輻射計算模型

對于隔聲量計算,考慮將板件結構與2個半無限流體子系統相連接。半無限流體子系統的介質定義為空氣,相當于板件結構兩側均為空氣層。下表面一側與混響聲源相連接,相當于在下表面外側施加了混響聲源。通過計算上、下表面外側的聲功率,進而得到板件結構的隔聲量(如圖3 a)所示)。

對于振動聲輻射計算,考慮將板件結構內側與1個半無限流體子系統相連接。半無限流體子系統的介質定義為空氣,相當于結構內側為空氣層。下表面一側與單位力相連接,相當于在下表面外側施加了單位力。內側表面的聲功率即為單位力激勵下的板件輻射的聲功率(如圖3 b)所示)。

3.3 車體聲學試驗研究

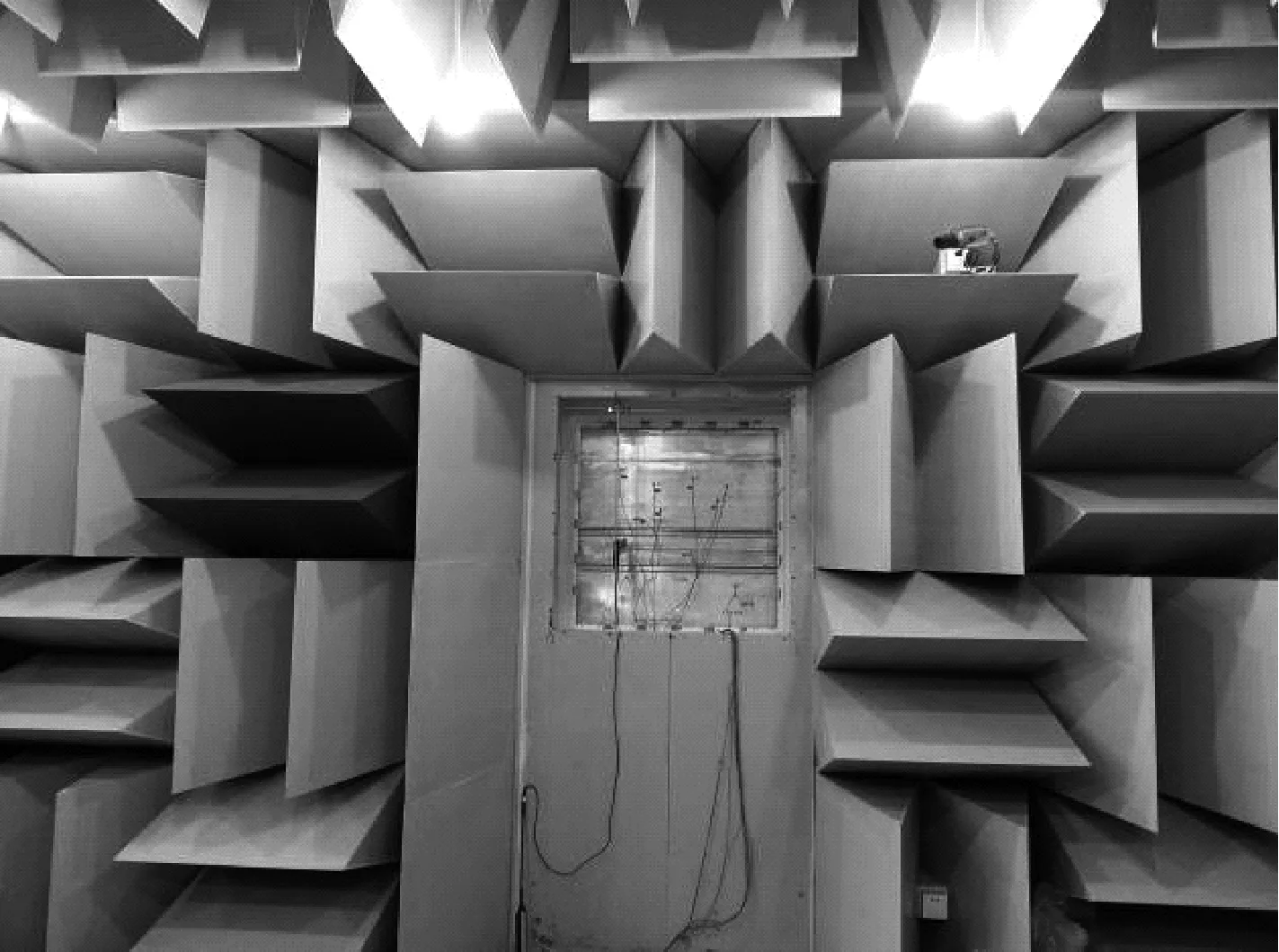

在聲學實驗室中進行部件的聲學試驗研究,主要包括部件隔聲性能和振動聲輻射特性測試。

圖4為部件隔聲特性測試現場示意圖。對發聲室和受聲室均采用無指向聲源激勵,6個傳聲器無規則布置于室內,與墻壁、聲源的距離以及傳聲器之間的距離滿足標準GB/T 19889.3—2005要求。

a) 受聲室

b) 發聲室

車體樣件振動及聲輻射測試基于聲強法,在混響室-半消聲室中進行。將試件安裝于如圖5所示的混響室-半消聲室的洞口。鋁型材兩側分別朝向混響室和半消聲室。在混響室內使用白噪聲激勵鋁型材,在半消聲室內使用聲強探頭來掃描鋁型材上的各個離散點。

最后,將鋁型材表面劃分成網格,按S型路線對每個網格進行測試。通過積分得到輻射聲功率;測試所得的各組加速度數值的平均值,即為表面平均振動加速度。最后,分別將輻射聲功率和振動加速度對激振力進行歸一化處理,得到單位力激勵下的鋁型材輻射聲功率和振動加速度。

3.4 鋁型材最佳組合方式

按照本文3.1節的分析流程,通過部件聲學仿真優化分析和部件聲學試驗校核,最終得到各個車體板件結構的最佳組合方式,結果如表2所示,其中,Rw為計權隔聲量。

表2 鋁型材最佳組合方式

a) 激振點

b) 拾振點及聲強測點

4 設備聲學控制規范

對于250 km/h城際動車組列車,其聲源主要為輪軌噪聲、氣動噪聲和輔助設備噪聲。輪軌噪聲主要取決于輪軌表面的粗糙度水平。在列車整個運營壽命周期內,隨著車輛的運營里程以及運行線路的變化,輪軌噪聲均會發生變化,應當重點監控。但是在設計階段難以對輪軌噪聲進行把控。氣動噪聲主要和車輛外形流線設計(外形、外部突出物和凹陷部位)密切相關,在本文中不做過多討論。而對于輔助設備噪聲,則需要在設計階段進行重點考慮。車輛制造完成之前,在設備沒有安裝在車體上的情況下,需對設備所需的聲學特性進行檢測確認。在低速擋和高速擋兩個速度等級下,上述各個輔助設備輻射噪聲聲功率在中心頻率處的限定值見表3。

5 整車聲學仿真優化

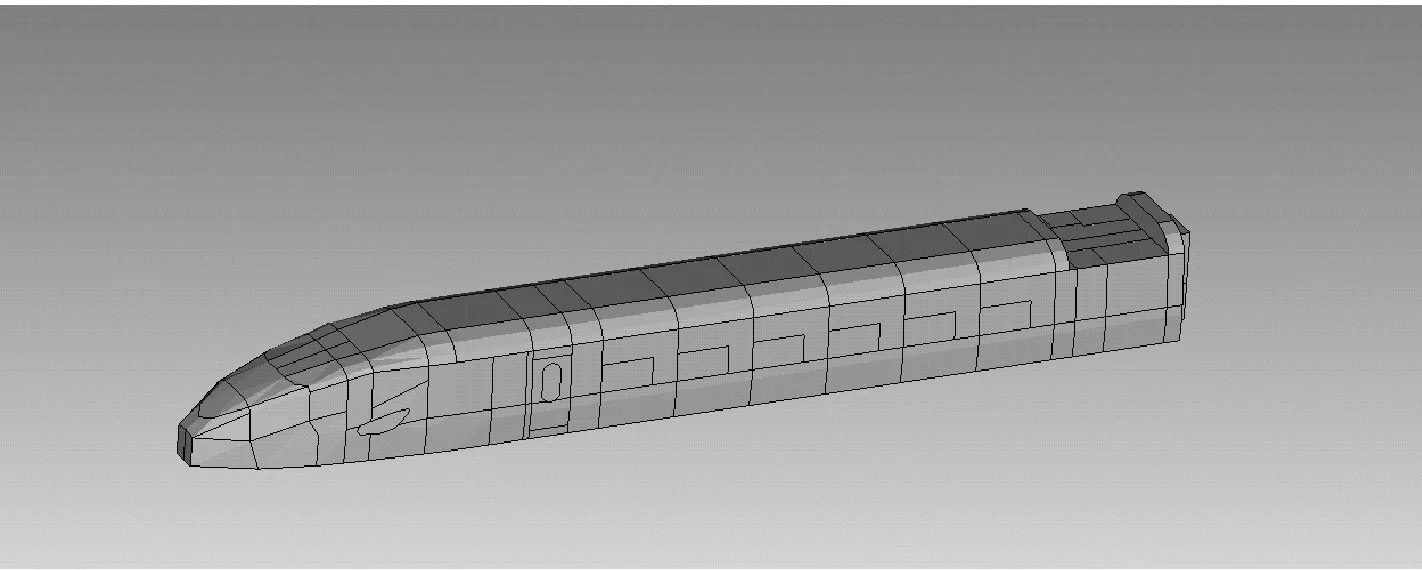

依據部件聲學優化結果,對250 km/h城際動車組整車噪聲仿真預測模型的激勵源和傳聲參數進行修正,使用修正后的參數進行噪聲預測。為此需要建立整車車內噪聲仿真預測模型。為了適應工程需要,采用統計能量分析(SEA)方法對整車進行聲學仿真優化。SEA方法在很大程度上可以和傳統數值方法形成互補。

基于SEA方法,以VA One軟件為仿真計算平臺,建立250 km/h城際動車組列車車內噪聲仿真模型,對車內噪聲水平進行預測分析。車內聲學預測模型的車輛整體模型、車體結構子系統和車內聲腔子系統如圖6所示。

按照圖6計算模型,依據部件聲學優化結果,對250 km/h城際動車組整車噪聲仿真預測模型的激勵源和傳聲參數進行修正,使用修正后的參數進行噪聲預測。列車以250 km/h運行時,頭車車內噪聲聲壓級分布特性如圖7所示。頭車車內標準點的噪聲值見表4。

表3 設備輻射噪聲聲功率在各中心頻率處的限定值

a) 整體模型(含激勵源)

b) 車體結構子系統

c) 車內聲腔子系統

表4 車內運行噪聲預測結果 dB(A)

由圖7可見,動車組列車以250 km/h運行時,頭車車內噪聲基本在63~71 dBA之間。從表4可看出,車內運行噪聲均符合限值要求。

圖7 列車頭車車內噪聲運行噪聲分布特性

動車組列車以250 km/h運行時,司機室、觀光區、客室前和客室后車內噪聲頻譜如圖8所示。由圖8可見,頭車車內噪聲顯著頻帶為中心頻率50~1 000 Hz的1/3倍頻帶。

圖8 250 km/h運行時頭車車內噪聲頻譜

6 線路試驗及關鍵減振降噪技術

6.1 整車聲學線路試驗研究

為了對250 km/h城際動車組列車車內低噪聲設計的實際效果進行評估,需要開展整車聲學線路試驗研究。同時,為了研究新造車輛的聲學運行服役性能,需要對車輛噪聲特性進行跟蹤測試,并結合車輛磨耗測試結果共同分析。同時,調查軌道類型、隧道情況、運行速度等因素對車內噪聲的影響也是十分必要的。

圖9為整車聲學線路試驗的測點布置示意圖。頭車布置3個聲學傳感器,分別布置在司機室(S1)、VIP車廂(S2)和客室后端(S3);中間車布置3個聲學傳感器,分別布置在客室前端(S4)、客室中部(S5)和客室后端(S6)。所有聲學傳感器均距離地面1.2 m高。同時,在各個聲學測點的斷面,還需要布置振動加速度傳感器,每個斷面布置3個振動加速度傳感器,分別位于地板垂向、側墻法向和頂板垂向。

圖9 聲學測點布置示意圖

6.2 減振降噪關鍵技術

列車在運營過程中,有時會存在部分車輛突發異常噪聲問題,這類問題往往沒有固定特點和規律,具有突發性和隨機性。因此,應對此類異響問題,需要積累減振降噪關鍵技術。如噪聲貢獻量分離技術、聲源識別技術、主動降噪技術等。本文僅以聲源識別技術為例,分析其在車輛減振降噪中的應用。

如何有效識別車內異常噪聲,獲得車內異常噪聲形成機理,進而提出切實有效的改善措施是保障高速列車穩定運行的關鍵性問題。因此,聲源識別技術應運而生。本文研究主要運用的是B & K公司研發的剛性球形陣列系統,該系統包括50個傳聲器通道和12個攝像頭,如圖10所示。

通過聲源識別技術進行分析,可以有效地識別出車內噪聲顯著頻段的噪聲源位置,為減振降噪措施的實施提供重要參考。圖11為客室后端聲源識別結果。由圖11可知,通過聲源識別分析,能夠準確將客室后端聲源定位于風擋區域。因此,在進行降噪控制的時候,對于客室后端區域應當重點考慮風擋和內端門的隔聲性能。

圖10 球形陣列系統現場照片

圖11 聲源識別測試結果

7 結論

針對我國250 km/h城際動車組列車車內噪聲控制問題,開展車內低噪聲設計技術研究等方面工作,主要取得如下成果:

(1) 依據國內外相關聲學標準和規范,明確新造250 km/h城際動車組列車的聲學設計目標,探明減振降噪的關鍵區域。

(2) 建立車內噪聲仿真預測模型,以車內噪聲限值為目標,通過多元參數優化,制定各個路徑部件的聲學指標。

(3) 依據相關部件的聲學指標,建立各個關鍵部件的仿真預測模型,對部件進行低噪聲設計。并以部件聲學仿真分析結果為基礎,按照優化設計方案制造樣件。在聲學實驗室對優化后部件的聲振特性進行測試,評估其優化效果。

(4) 依據部件聲學優化結果,對250 km/h城際動車組整車噪聲仿真預測模型的激勵源和傳聲參數進行修正,使用修正后的參數預測整車的運行噪聲特性。

(5) 開展新造250 km/h城際動車組列車的整車聲學線路試驗,評價其噪聲水平,掌握聲振傳遞特性,探明振動噪聲變化規律。同時,通過減振降噪關鍵技術已解決運營過程中的車內異常噪聲問題。