基于有限元法的動車組行李架優化分析

王宇馳 李占一

(中車長春軌道客車股份有限公司設備研發部,130062,長春//第一作者,工程師)

動車組行李架位于客室座椅上方,供旅客乘放行李、隨身物品等,是動車內部設備的重要組成部分。近年來,隨著工業水平的提高以及對美觀性需求的增大,通常選擇鋼化玻璃板或聚碳酸酯板作為承載面板,其優點是表面通透方便旅客查看行李,且能增強動車組客室光亮度。

鋼化玻璃面板剛度大,內部結構穩定,受力后變形量小,但玻璃的尖角沖擊和自爆問題無法避免;聚碳酸酯面板密度小,質量輕,加工性與可塑性好,受力變形后易恢復,但硬度低,剛度小,受力狀態下變形較大,使用時易出現劃痕。因此,行李架設計時,面板材料和結構的選擇與設計顯得非常重要。

1 行李架結構與材質

動車組行李架主要由托架、型材框架和承載面板3個部分構成,通過插接、壓接、螺釘連接等方式組裝固定。其中,承載面板主要有鋁板、鋼化玻璃板和聚碳酸酯隔板3種形式。

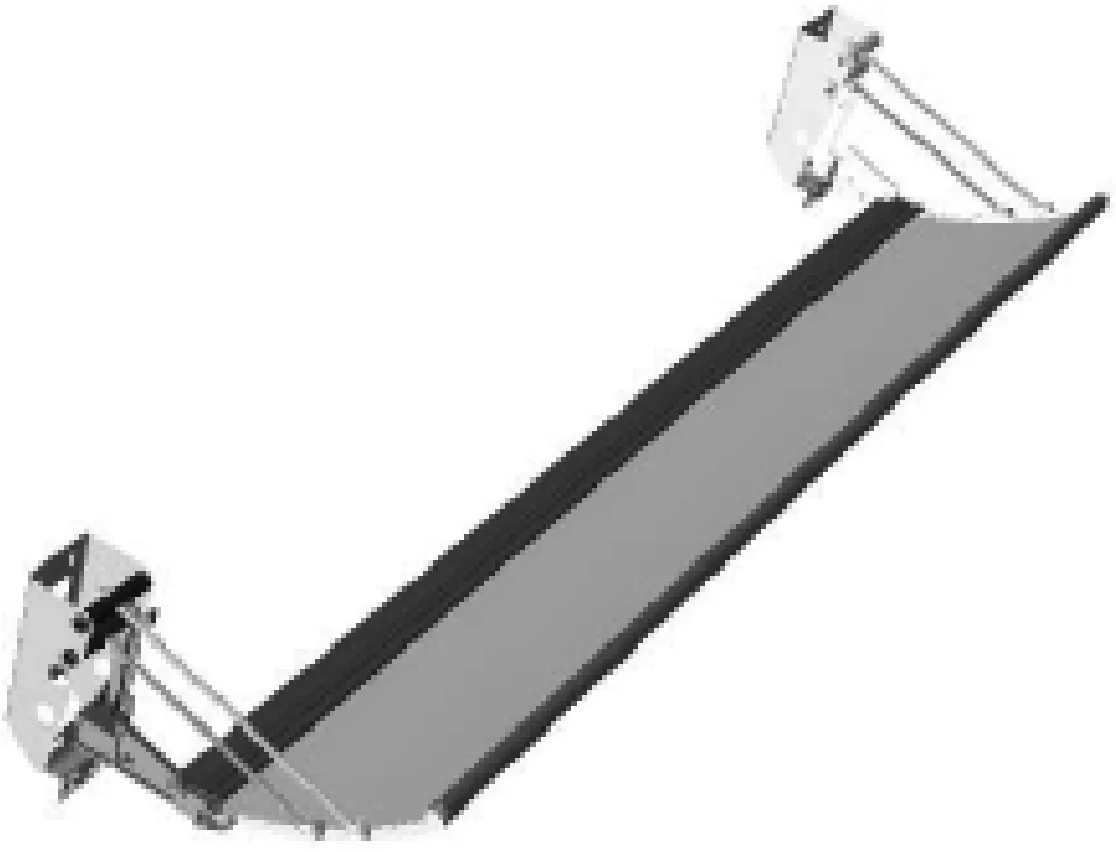

現以某型號動車組行李架(長度2 040 mm)為例介紹其結構組成。行李架由左右托架、前型材、承載面板、后型材、拉桿、支架、銷軸等部件構成,如圖1所示。現保持結構不變,只更改承載面板材質,通過行李架受力及變形情況探討鋼化玻璃板承載與聚碳酸酯板承載的差異性。

圖1 動車組行李架結構

2 行李架有限元模型

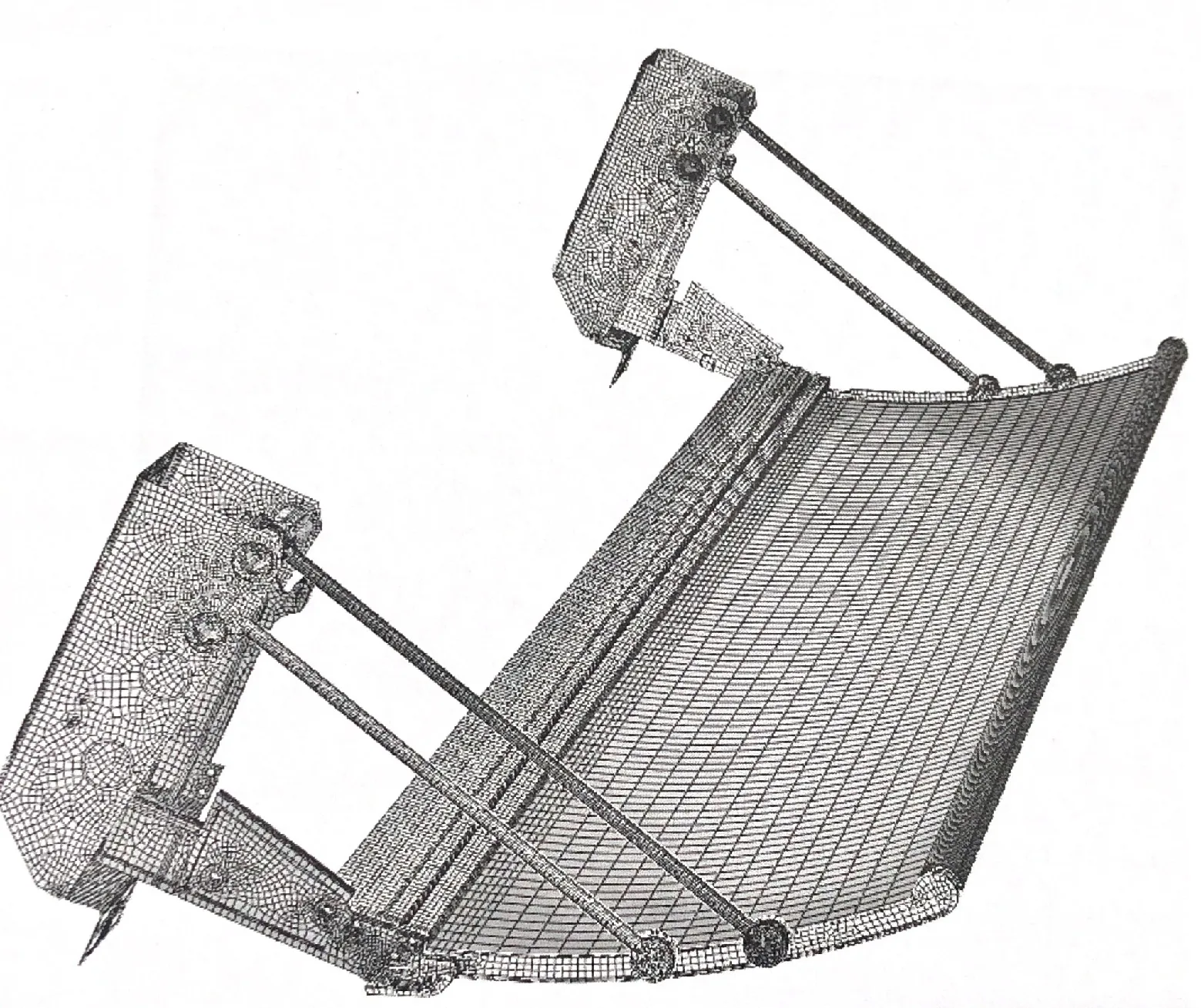

有限元模型的前處理和后處理均通過Abaqus分析軟件實現。由于行李架部件多,建模工作量大,需對模型進行簡化處理以減少計算量,因此,模型中忽略了較小的圓角、倒角等細節。忽略這些元素不會對所關心的計算結果產生影響,但可以大大減小計算量,提高工作效率[1]。模型中端部托架、銷軸、前后型材采用線性實體單元C3D8R劃分,其余部件采用殼單元S4R劃分,整個模型的單元數約為27.4萬個,節點數約為20.8萬個。離散后的行李架有限元模型如圖2所示。

圖2 行李架有限元模型

邊界條件為在行李架表面施加均布載荷2 040 N(均載1 000 N/m),在前端型材中部施加850 N集中力。

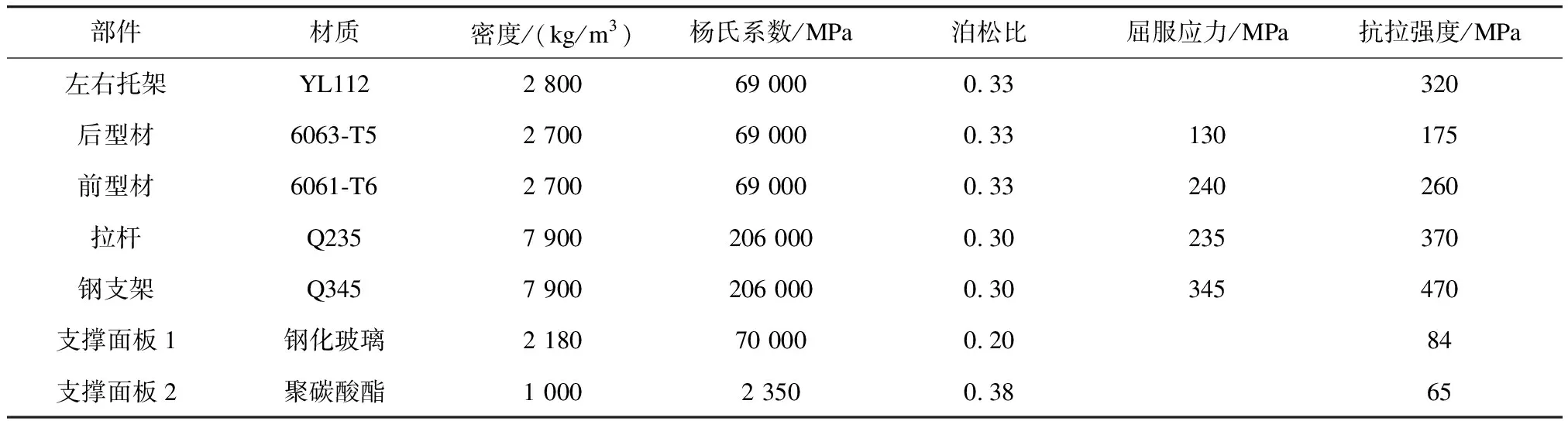

3 材料參數與計算載荷

行李架有限元模型中共涉及6種材料,其力學參數如表1所示。

根據UIC 566標準,計算載荷考慮變形最大的一種工況[2],即行李架沿長度方向施加均布載荷1 000 N/m,前端型材中部施加集中力850 N。

4 結構強度評定標準

根據德國標準DIN EN 12663—2000《鐵道車輛車體結構要求》規定,動車組行李架結構在各個工況的載荷綜合作用下,材料的許用應力與計算等效應力之比不應小于DIN EN 12663標準中第3.4.2節中給出的安全系數S值。若取材料許用應力值為其屈服應力值進行校核,則安全系數S1=1.15,若取材料許用應力值為其抗拉強度進行校核,則安全系數S2=1.5[3],即:

表1 行李架材料參數

式中:

Rp0.2——材料許用應力;

σm——材料抗拉強度;

σc——計算等效應力。

5 計算結果

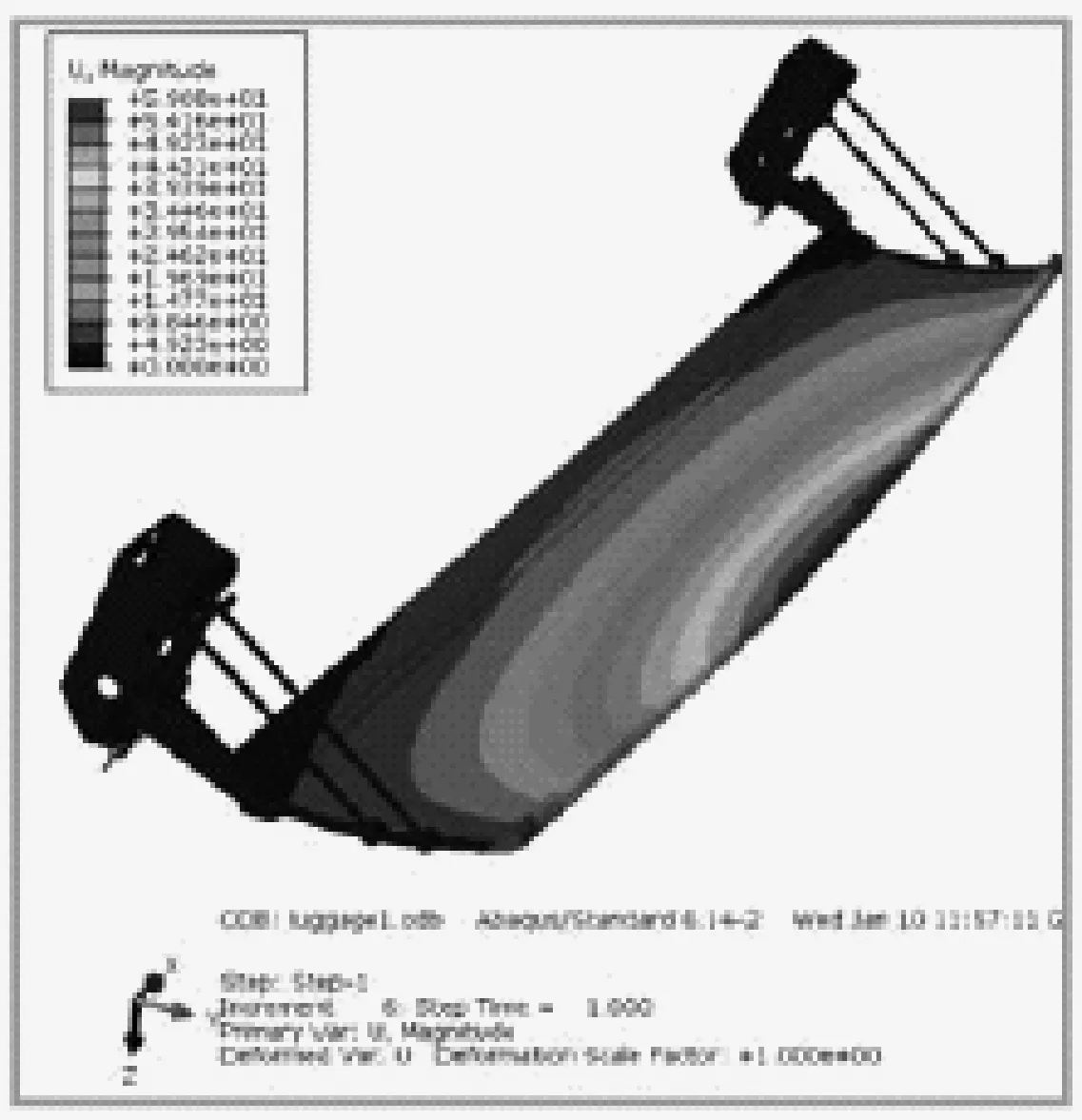

5.1 位移結果

圖3和圖4給出了支撐面板分別為鋼化玻璃和聚碳酸酯板的位移云圖。從位移云圖上可以看出,鋼化玻璃位移為41.36 mm,聚碳酸酯板位移為59.08 mm。根據設計任務書最大位移不得超過45 mm的要求,此結構的聚碳酸酯板行李架不合格。

圖3 鋼化玻璃板行李架位移云圖

由此可見,在相同結構和相同載荷的條件下,聚碳酸酯板的位移比鋼化玻璃要大。需要特別指出的是,前后型材的抗彎截面系數直接決定行李架的位移量,特別是前型材的抗彎截面系數的影響最為明顯。

圖4 聚碳酸酯板行李架位移云圖

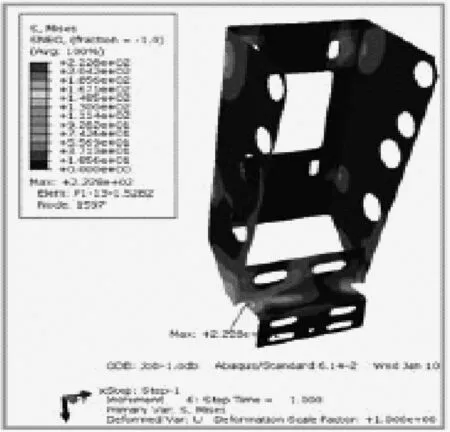

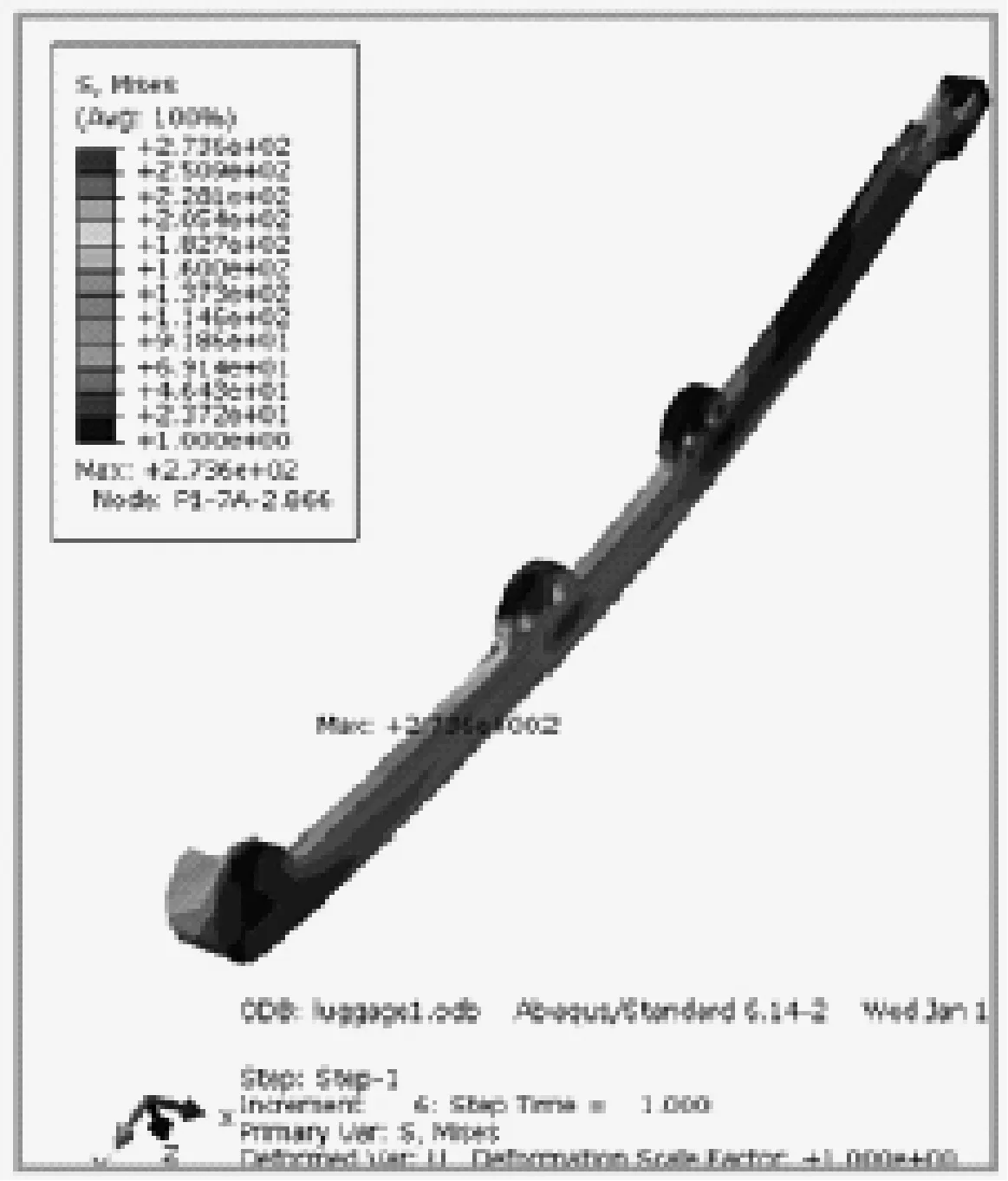

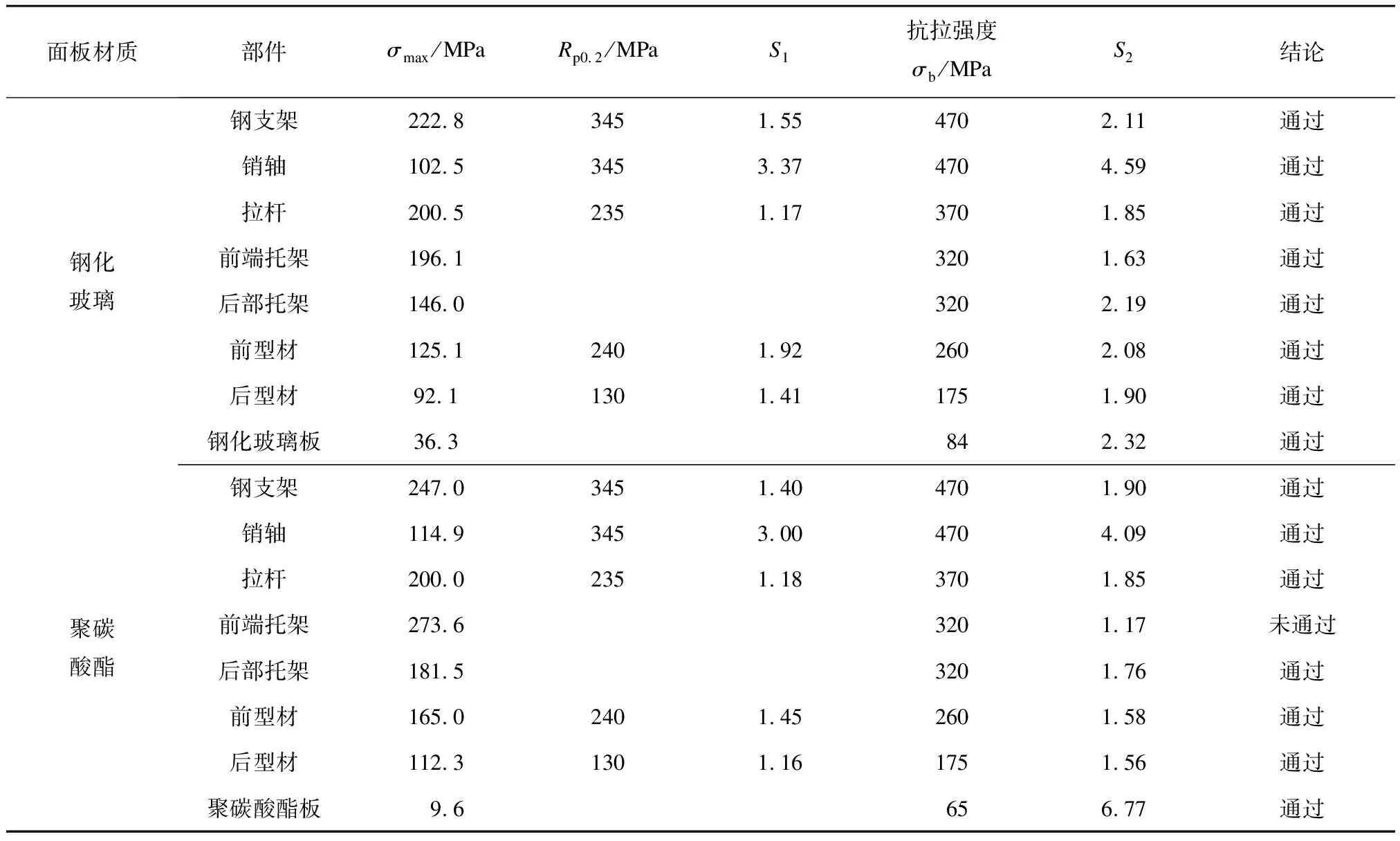

5.2 最大等效應力

通過計算得到每個主要部件的應力云圖分布及最大等效應力。圖5為鋼化玻璃板行李架應力云圖,最大應力為222.8 MPa,發生在支架拐點處(見圖6);圖7為聚碳酸酯板行李架應力云圖,最大應力為273.6 MPa,發生在前端托架處(見圖8)。

圖5 鋼化玻璃板行李架應力云圖

圖6 鋼支架應力云圖分布(σmax=222.8 MPa)

兩種承載面板行李架的各部件受力情況如表2所示。由表2可見,當前型材的位移量較小時,托架和框架型材的強度能滿足要求;當前型材的位移量較大時,托架和框架型材的強度不足。因此,前型材的位移量影響托架和型材的應力大小,而前型材的位移量則由其抗彎截面系數決定。

圖7 聚碳酸酯板行李架應力云圖

圖8 前端托架應力云圖(σmax=273.6 MPa)

6 結果分析及改進建議

由表1的材料參數可見,鋼化玻璃的彈性模量比聚碳酸酯板的彈性模量大很多。根據線應力除以線應變等于彈性模量的關系可知,相同條件下,對相同截面積的鋼化玻璃板和聚碳酸酯板在相同位置施加相等的應力時,聚碳酸酯板的變形量會比鋼化玻璃大很多,這與計算結果相吻合。

由于彈性模量是材料固有的性質,無法改變,因此,若采用聚碳酸酯板為承載面板,則需考慮加強行李架的主要框架強度,以保證行李架整體強度和零部件的安全系數。

首先考慮將最容易變形的前型材強度增強,并將左右托架壁厚加大,以達到行李架整體強度要求[4]。根據梁的強度條件,純彎曲梁的最大彎曲正應力σmax≤[σ]。對于等截面直梁,中性軸為橫截面對稱軸,則有:

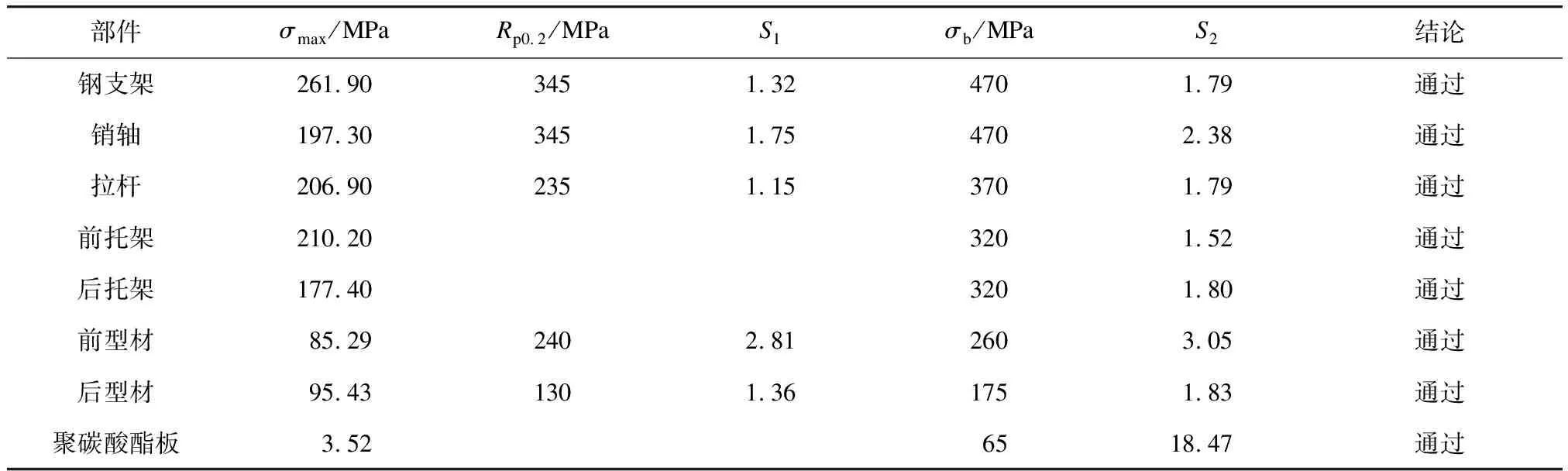

表2 行李架各部件等效應力

σmax=Mmax/Wz

式中:

Mmax——最大彎矩;

Wz——抗彎截面系數。

抗彎截面系數越大,材料的最大彎曲正應力越小。空心圓截面的抗彎截面系數計算公式為:

式中:

D——空心圓截面外徑;

d——空心圓截面內徑。

空心圓截面的抗彎截面系數與外徑的3次方成正比,外徑越大相應的抗彎截面系數越大;另外,壁厚(D-d)越大相應的抗彎截面系數也越大。

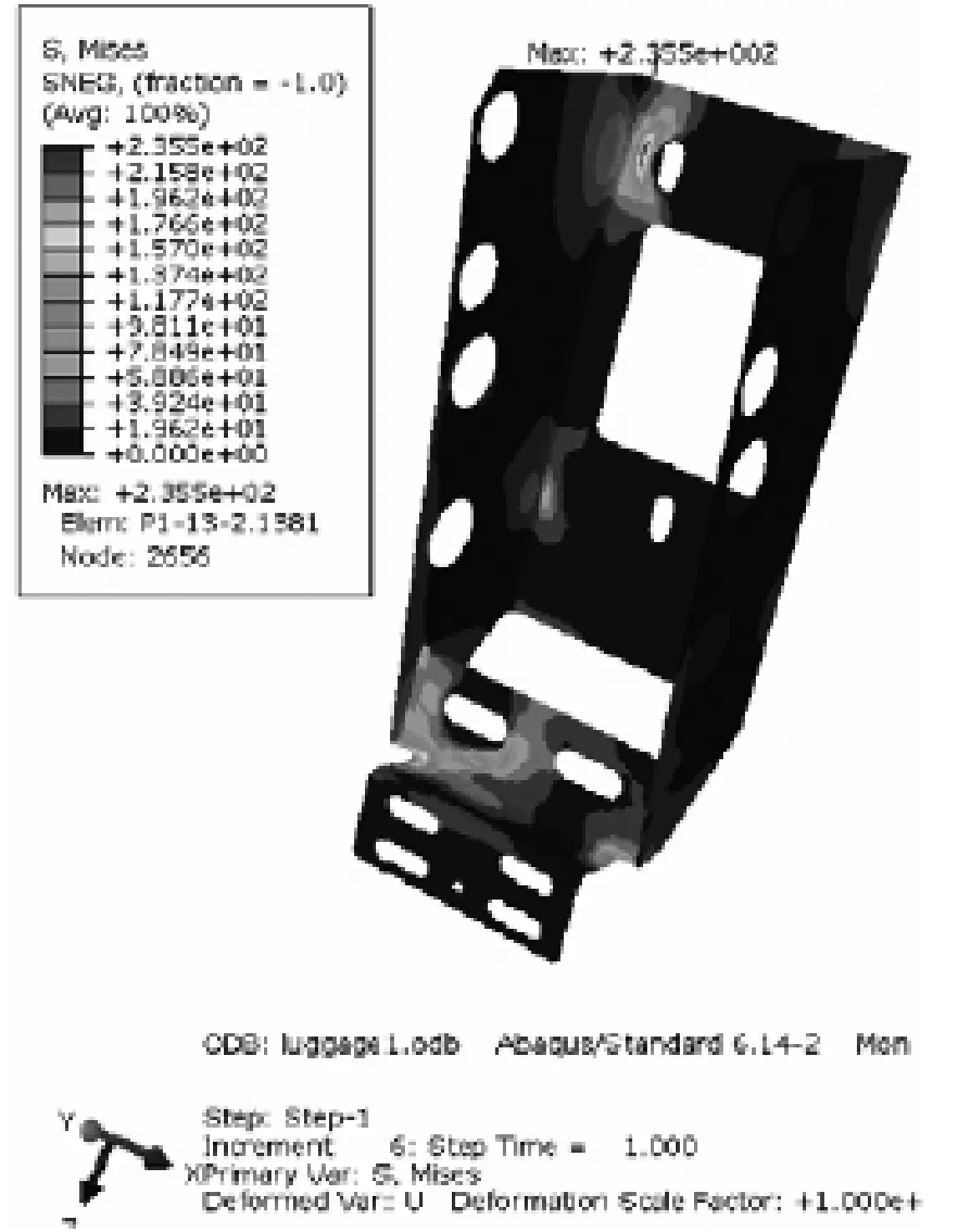

綜上所述,若承載面板由鋼化玻璃更改為聚碳酸酯板,則需考慮加大框架型材外徑及壁厚的優化措施。優化后再次進行有限元計算得出,優化后的聚碳酸酯板行李架最大變形量為39.01 mm,部件最大應力出現在鋼支架支座拐角處,為235.5 MPa,均符合要求。圖9和圖10為優化后的行李架位移和鋼支架應力云圖。表3為優化后聚碳酸脂板行李架各部件等效應力計算結果。

圖9 優化后聚碳酸酯板行李架位移云圖

7 結論

(1) 原行李架結構不變的情況下,聚碳酸酯板承載位移量比鋼化玻璃板要大,且前型材位移量影響托架和型材的應力大小。

(2) 前后型材的抗彎截面系數對行李架的位移量影響顯著,特別是前型材的抗彎截面系數,其影響最為明顯。因此,在設計行李架時,需要綜合考慮,如果對行李架抗變形要求高,就需要選用抗彎截面系數較大的型材。

表3 優化后聚碳酸酯板行李架各部件等效應力

圖10 優化后鋼支架應力云圖

(3) 通過分析比較可知,聚碳酸酯板具有密度小,質量輕、可塑性好的優勢,適用于動車組行李架承載面板,但同時應考慮加強框架的強度。