汽車輪轂鉻鍍層的可見光吸收光譜特性研究

邸帥,李紅蓮,秦成程,李佳懿,方立德

(1.河北大學(xué) 質(zhì)量技術(shù)監(jiān)督學(xué)院,保定 071002;2.河北大學(xué) 化學(xué)與環(huán)境科學(xué)學(xué)院,保定 071002)

0 引言

輪轂是汽車部件的重要部分,在支撐汽車全部重量的同時還起著轉(zhuǎn)向、制動等關(guān)鍵作用。光腐蝕、電化學(xué)腐蝕等環(huán)境問題對汽車輪轂的危害日益嚴重,通常采用外加鍍層的方式對輪轂進行保護,鉻鍍層因其具有很高的硬度,很強的耐磨性以及抗腐蝕性,而被廣泛用作汽車的防護鍍層,通過光譜測量技術(shù)對輪轂鉻鍍層的透光率進行研究,進而找到符合鉻鍍層防腐蝕要求、經(jīng)濟、美觀的鉻鍍層,從而推動汽車工業(yè)向節(jié)能、環(huán)保的方向發(fā)展[1~3]。

近年來,光譜測量技術(shù)在各領(lǐng)域得到了廣泛的關(guān)注和應(yīng)用。M.A.Davies等人基于光譜學(xué)開展了對衍射光柵光譜儀的研究[4]。國內(nèi)重慶大學(xué)溫志渝等人使用NIR光譜儀開發(fā)了基于MOEMS光柵的光學(xué)系統(tǒng)[5]。劉云娥、王華等人對鍍層工藝、致密性以及孔隙率等性能均進行了研究[6,7]。李晨等人開展了對三價鉻電沉積制備鉻鍍層工藝及理論的研究[8]。長春理工大學(xué)郭沫然等人利用光譜測量技術(shù)在食品安全領(lǐng)域進行了研究[9]。但目前利用光譜測量技術(shù)對鉻鍍層的研究卻鮮有報道,因此本文采用建立的吸收光譜檢測系統(tǒng)對汽車輪轂鉻鍍層的光譜特性進行了研究,該系統(tǒng)具備對吸收光譜信息快速檢測、傳輸、存儲以及數(shù)據(jù)處理的功能。在實驗中完成了輪轂鉻鍍層厚度的測量以及對測量結(jié)果不確定度的評定與分析[10,11],將鍍層厚度和時間進行了線性擬合,擬合程度較高。通過對鉻鍍層透光率的測量,驗證了鍍層厚度與時間的相關(guān)性,最終測定符合汽車輪轂鉻鍍層實際生產(chǎn)的最佳鍍層時間與鍍層厚度。

1 理論基礎(chǔ)

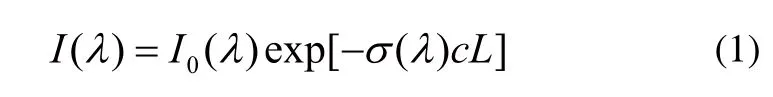

當(dāng)光源照射并穿透被測物體時,吸光物質(zhì)與光子相互作用并產(chǎn)生吸收現(xiàn)象,從而導(dǎo)致透射光強減弱[12]。光強的衰減程度與物質(zhì)的濃度、種類及相互作用的光程長度有關(guān),這種光強的衰減規(guī)律稱為朗伯-比爾定律[13]。朗伯·比爾(Lambert-Beer)定律是吸收光譜法的理論基礎(chǔ),其物理式為:

其中L是吸光物質(zhì)的厚度;I0(λ)和I(λ)就是分別為入射光強和透射光強;σ(λ)為吸收截面積,即物體吸收能力的強弱,其表示介質(zhì)中用于吸收光子的面積,面積越大,入射光強的吸收作用也就越好;c表示吸光物質(zhì)的濃度[14]。

光通過被測介質(zhì)時,介質(zhì)會對光產(chǎn)生吸收作用。吸收作用顯示在透射光各波段的變化上,同入射光光譜相對比,可得透光率為:

為確保測量的靈敏度,必須選擇合理的測量波長范圍。現(xiàn)有的測量系統(tǒng)一般將波長測量范圍選擇在紫外可見光區(qū)域。考慮到在200nm以下的短波段和650nm以上長波段鉻的氧化物對光的吸收作用較小,不同厚度的鉻鍍層在該波長范圍內(nèi)的吸收變化不明顯,無法測定實驗所需數(shù)據(jù)以及有效吸收光譜,因此本文中光譜檢測系統(tǒng)測量波長范圍為200~650nm,對鉻鍍層可見光波段390~650nm的吸收光譜進行測量。

2 鉻鍍層透光率的研究

2.1 檢測系統(tǒng)

吸收光譜檢測系統(tǒng)由微型光柵光譜儀、UV點光源照射機、收發(fā)光纖束以及PC機所構(gòu)成。由光源發(fā)出的激光經(jīng)輸入光纖傳輸,并準直通過被測輪轂鉻鍍層,再經(jīng)輸出光纖接收導(dǎo)入光譜儀,光譜儀通過USB接口與PC機相連,同時PC機為光譜儀供電。光譜儀將接收到的光信號進行分光檢測處理,在PC機端利用SpectraSuite等光譜檢測軟件對鉻鍍層的光譜信息進行數(shù)據(jù)的存儲和處理。

實驗中選擇光譜測量范圍為200~653nm的UV點光源照射機作為系統(tǒng)光源。分光系統(tǒng)是整個光譜檢測系統(tǒng)的核心,分光光譜系統(tǒng)會收到透射的復(fù)合光并將其按照波長展開為相應(yīng)的單色光,單色光的有效帶寬越小,分光的靈敏度就越高[15]。本系統(tǒng)采用的是紫外可見微型光纖光譜儀,具有較高的分辨率,其明顯優(yōu)勢在于能夠保證光譜分辨率的條件下可以有效提升光通量進而提高色散度。內(nèi)置CCD光譜檢測器具有極低的噪聲和暗背景信號以及很高的靈敏度和響應(yīng)度,適合本課題對鉻鍍層可見光波段吸收光譜的測量。光纖選擇了與光譜儀以及UV點光源照射機相適配的標準光纖。該檢測系統(tǒng)能夠有效降低隊鉻鍍層吸收光譜檢測的系統(tǒng)誤差,確保測量數(shù)據(jù)精確有效,提高了實驗結(jié)果的準確性及可靠性。

2.2 結(jié)果與分析

2.2.1 鍍層厚度的測量及數(shù)據(jù)處理

被測鉻鍍層為氣相沉積鍍膜,選取鍍層時間分別為120s、200s和300s的鉻鍍層進行實驗,測量采用的是刻線讀數(shù)類立式光學(xué)計。

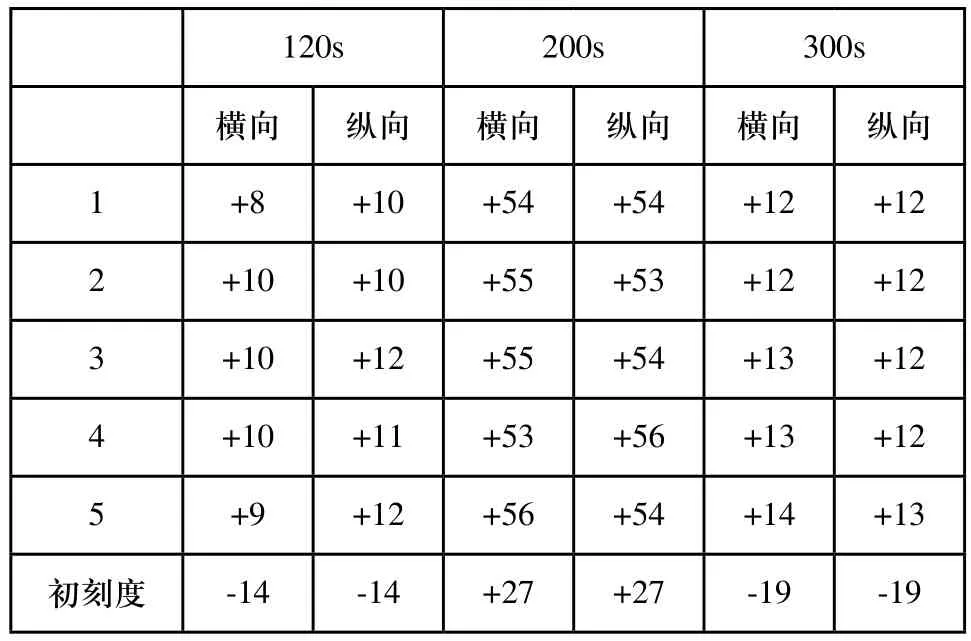

通過比較測量法測得無鉻空白膜的厚度為24μ m,將三種鍍層樣品在其表面橫向、徑向分別均勻取5個點進行測量,以有效減小測量結(jié)果的隨機誤差。測量所得數(shù)據(jù)如表1所示。以各鍍層厚度測量數(shù)據(jù)的平均值作為約定真值,經(jīng)計算得到三種鉻鍍層扣除空白膜的厚度依次為0.2μ m、3.4μ m、7.5μ m。

表1 鉻鍍層厚度的測量數(shù)據(jù)(μm)

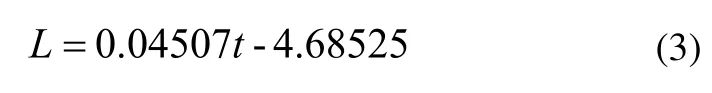

將鍍層時間與鍍層厚度作線性擬合,擬合結(jié)果如圖1所示,擬合系數(shù)r=0.9999,線性擬合程度較高,鍍層厚度L與時間t的函數(shù)表達式:

表明了兩者具有很好的線性相關(guān)性,鍍層厚度隨鍍層時間的增加呈線性變化,具有良好的正相關(guān)性。

圖1 鍍層時間與厚度的線性擬合圖

2.2.2 測量不確定度的評定

對扣除空白膜的鉻鍍層厚度進行不確定度的評定,可證明實驗數(shù)據(jù)的準確性和可靠性,從而可驗證鉻鍍層表面的平滑度。根據(jù)單次測量的實驗標準差公式進行計算:

鍍層時間為120s、200s、300s的鉻鍍層厚度的標準偏差分別為1.51μ m、1.16μ m、0.50μ m。分析可知,鍍層工作時間越長,其實驗標準偏差越小。根據(jù)平均值的實驗標準差公式:

得到由測量重復(fù)性引起的三種鉻鍍層厚度的不確定度分別為0.48μ m、0.37μ m、0.16μ m,結(jié)果表明鉻鍍層的平滑性較好,測量結(jié)果可靠性較高。隨輪轂鍍層時間的增加,鍍層厚度的標準不確定度逐漸減小,平滑性逐漸升高。

2.2.3 鍍層吸收光譜的檢測及數(shù)據(jù)處理

實驗前設(shè)定好采集參數(shù),保持積分時間、平滑度等參數(shù)相同,將樣本進行20次掃描,再取平均值,確保實驗結(jié)果的準確性。經(jīng)多次光源光譜預(yù)實驗,確定實驗理想積分時間為20ms。

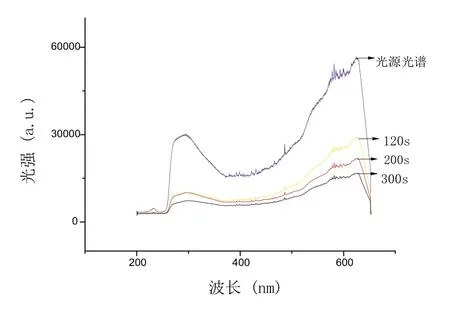

測定鍍層時間為120s、180s、200s、300s鉻鍍層的吸收光譜以及暗光譜數(shù)據(jù)。得到t=180s鉻鍍層波峰處的吸收光強I180(628.20)=23948,代入朗伯-比爾定律公式(1)得L180=2.11μm,與將t代入式(3)所得的厚度L180=2.62μm相差較小,線性擬合結(jié)果得以驗證。誤差可能源于測量時儀器噪聲和線性擬合誤差等因素的影響。光源光譜以及鍍層時間為120s、200s、300s鉻鍍層的吸收光譜如圖2所示。

實驗結(jié)果表明鉻鍍層對光源光譜存在吸收作用且隨鍍層時間的增加,其吸收作用增強,透光率變低。三種鍍層的光強在紫外線波段吸光度變化較小,而在可見光波段變化較為明顯,且在有波峰處的透射光強變化量逐漸變小。

圖2 光譜圖

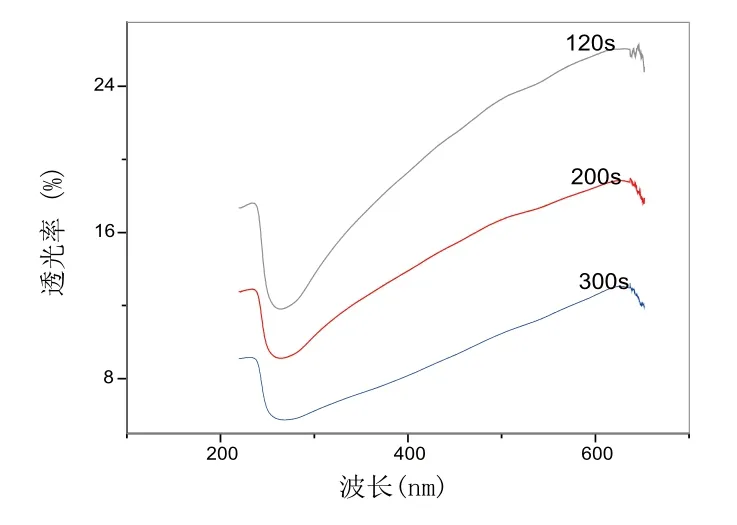

為提高信噪比,在相同參數(shù)下檢測鉻鍍層的透光率,設(shè)置剔除暗噪聲和暗光譜的影響,將光譜數(shù)據(jù)平滑濾波處理后,得到三種鍍層樣品的透光率隨波長的分布圖。如圖3所示。

圖3 透光率隨波長的分布圖

將各鍍層光譜波峰處的透光率與鍍層厚度作線性擬合,擬合系數(shù)為0.9772。經(jīng)數(shù)據(jù)處理得到鍍層時間為120s、150s、200s、250s、300s的鍍層透光率如下表2所示。由表可知,透光率在鍍層時間150~200s范圍內(nèi)變化了4.1%,滿足該行業(yè)對鉻鍍層透光率變化低于5%的實際要求。其他區(qū)間內(nèi)透光率變化量較小且持續(xù)減小,鍍層時間的增加會造成鍍層實際生產(chǎn)效率的降低以及生產(chǎn)成本的加重,因此滿足透光率需求的最佳鍍層時間為150~200s,通過式(3)得到鍍層厚度為1.40μ m~3.43μ m。

表2 鍍層時間與透光率

3 結(jié)論

本文采用光譜檢測技術(shù)對汽車輪轂鉻鍍層可見光波段(390~650nm)的吸收光譜進行了研究。通過對鉻鍍層厚度的測定,完成了鉻鍍層厚度測量不確定度的分析與評定,得出了鍍層平滑性隨鍍層時間的變化趨勢。將鍍層時間與厚度作線性擬合,擬合系數(shù)為0.9999,擬合程度較高。通過對鉻鍍層透光率的測量,對鍍層厚度與時間的擬合結(jié)果進行了驗證,得到了鍍層時間與透光率的關(guān)系,基于汽車輪轂行業(yè)對鉻鍍層透光率變化的要求,確定符合鉻鍍層實際生產(chǎn)需求的最佳鍍層時間為150~200s,鍍層厚度為1.40~3.43μm。結(jié)果表明該技術(shù)用于汽車輪轂鉻鍍層在可見光波段吸收光譜測量的可行性,對該行業(yè)鍍層厚度的選擇具有重要參考意義。