薄壁奧氏體管對接接頭相控陣CIVA模擬研究

周路云 王國圈 劉書宏

上海市特種設備監督檢驗技術研究院 (上海 200062)

薄壁奧氏體管對接環縫的在役檢測長期以來均采用射線方法,該方法存在勞動強度大、效率低、周期長、成本高、射線對人體有害、只能夜間作業等缺點,特別是射線照相時必須排空管內介質,不能實現在用檢測;對于安全影響最大的缺陷自身高度,射線底片也不能提供定量數據。目前,NB/T 47013—2015《承壓設備無損檢測》僅對壁厚為10~80 mm的奧氏體不銹鋼對接接頭給出了檢測方法,對于厚度小于10 mm的薄壁奧氏體不銹鋼對接接頭的檢測并沒有規定。隨著相控陣技術的發展,對于小于10 mm的奧氏體不銹鋼管對接接頭的檢測能有效地進行,但是對于不同口徑、不同壁厚管道的檢測,需要制定不同的檢測參數。CIVA模擬軟件能在現場檢測前,快速地確定并完善檢測參數,為現場檢測打下扎實的基礎。

CIVA作為近年來有效的無損檢測仿真軟件,應用于各種檢測方法的模擬仿真研究。CIVA軟件包括仿真、成像、分析等模塊,常用于檢測工藝的設計和優化,能有效模擬現場檢測過程中可能遇到的各種問題,為現場檢測提供了有效保障。目前,CIVA軟件包括射線檢測、超聲檢測、渦流檢測、相控陣檢測等模塊。

相控陣檢測技術是近年來發展起來的無損檢測新技術,通過利用線陣列或面陣列排列的探頭按照指定的激發順序進行超聲脈沖信號的激發,相控陣技術實現了聲束的快速電子控制,通過調整聚焦點到每個晶片的相對距離,使每個晶片激勵的球形波的最大峰值在既定的聚焦點匯聚,對每個晶片的發射次序進行精確的計算,實現精確定位檢測。由于薄壁奧氏體不銹鋼管對接接頭管壁較薄,常規超聲的超聲波盲區往往大于其壁厚,且大曲率管道及奧氏體不銹鋼材質引起超聲波的散射衰減,使檢測靈敏度大幅降低。因此,通過CIVA模擬軟件,運用有效的相控陣檢測方法解決薄壁奧氏體不銹鋼對接接頭的檢測。

1 相控陣檢測參數選擇

薄壁奧氏體不銹鋼對接接頭的相控陣檢測采用武漢中科創新技術股份有限公司提供的便攜式相控陣檢測儀,該儀器支持32通道,且有配套的線性相控陣探頭,在實際的檢測中只需要根據被檢測工具的外形尺寸選擇合適的相控陣探頭楔塊參數(如表1所示)。

1.1 探頭頻率的確定

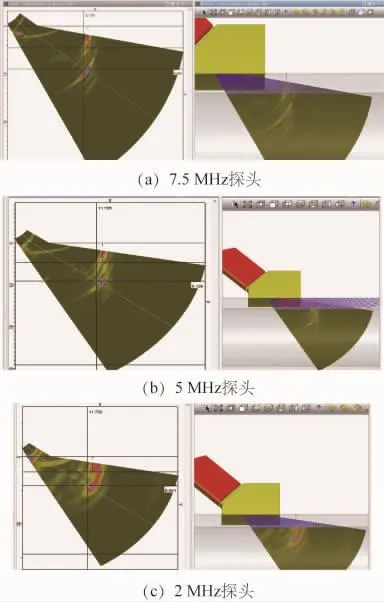

超聲相控陣檢測儀所匹配的超聲相控陣探頭有3種頻率,分別為2,5和7.5 MHz。針對薄壁奧氏體不銹鋼管對接接頭的檢測,分別采用3種頻率的相控陣探頭進行缺陷回波的模擬仿真,結果如圖1所示。

在上述仿真中,設計的反射體為深0.5 mm、長5 mm、寬度小于1 mm的刻槽,分別采用2,5和7.5 MHz相控陣探頭進行模擬檢測,反射體的回波信號顯示結果表明:頻率為5和7.5 MHz的相控陣探頭的檢測效果較好,且能夠分辨壁厚方向的3個相同尺寸(0.5 mm×5 mm)刻槽的缺陷信號,二者中7.5 MHz相控陣探頭檢測效果最好;頻率為2 MHz的相控陣探頭雖然能夠檢測到缺陷,但分辨力較差,設計的3個刻槽信號顯示粘連在一起,無法區分開。故可選擇的相控陣探頭頻率為7.5 MHz或5 MHz。

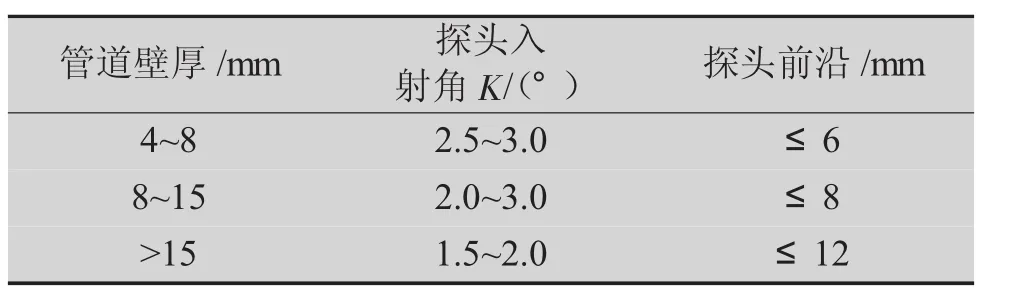

表1 超聲相控陣探頭組件選型參數

圖1 相控陣探頭不同頻率缺陷回波模擬仿真結果

1.2 主聲束角度的選擇

探頭楔塊主聲束角度主要根據以下2個方面來進行確定:

(1)對于焊縫可能存在或重點關注的缺陷,采用該角度有很好的檢測效果;

(2)在檢測過程中,該角度的扇掃范圍能夠覆蓋焊縫全體積,即焊縫寬度和焊縫兩側熱影響區(兩側距焊縫融合區5 mm范圍內)。

標準中對于常規超聲探頭入射角斜率的規定,可以用作相控陣主聲束角度選取的參考。如表2所示。

表2 管道壁厚與入射角的關系

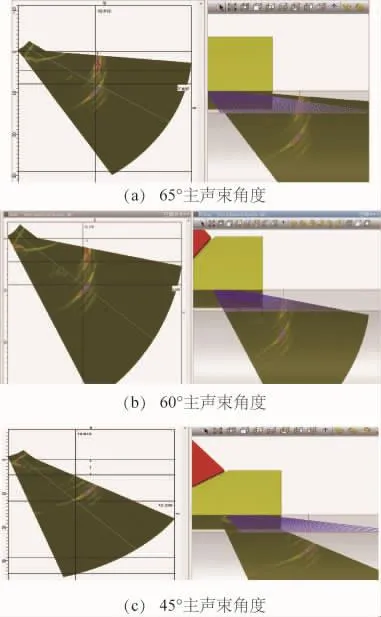

對于薄壁管道焊縫,在焊接過程中可能存在體積性缺陷,如氣孔、夾渣等,在管道運行過程中,易產生根部開裂,所以相控陣檢測中主要針對根部裂紋類缺陷。另外,也應注意體積性缺陷的擴展情況。下面根據45°、60°和65°不同主聲束角度的探頭楔塊,模擬仿真刻槽的回波信號顯示。仿真結果見圖2。

圖2反射體回波CIVA仿真結果顯示,65°和60°相控陣探頭檢測效果最好,能夠清晰檢出壁厚方向的3個反射體信號。另外,為了使得檢測能夠覆蓋焊縫全體積,需確定探頭與焊縫的相對位置。在本研究中,被檢測焊縫的外表面寬度為9~10 mm,即焊縫中心線距焊縫邊緣小于5 mm,因此可進行如下仿真模擬:

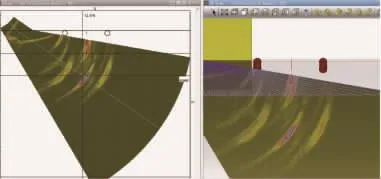

模型建立時,使探頭楔塊前沿與焊縫中心線的距離為10 mm,分別在焊縫兩側熱影響區位置設置2個?1 mm×5 mm的橫孔,采用主聲束60°楔塊,扇掃角度為30~80°,進行缺陷回波仿真。結果見圖3。

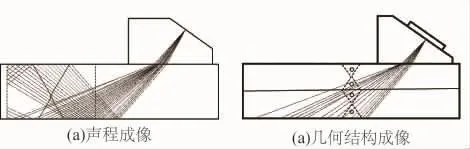

從圖3可以看出,焊縫兩側熱影響區的?1 mm×5 mm橫孔能夠有效檢測出,即主聲束60°的扇掃可有效實現焊縫全體積掃查。通過上述分析,根據選定的超聲相控陣探頭組件參數,對接接頭宜采用扇形掃描檢測。對于工件厚度為4~10 mm的焊縫,應采用三次波、二次波或四次波分開設置進行檢測,顯示方式可選擇按聲程顯示成像或按實際幾何結構顯示成像,如圖4所示。

圖2 相控陣探頭不同聲束缺陷回波模擬仿真結果

圖3 相控陣扇掃覆蓋范圍仿真結果

圖4 相控陣扇掃成像示意圖

2 結論

通過運用CIVA模擬軟件對現有的探頭參數進行模擬仿真,建立薄壁奧氏體管對接接頭模型,運用CIVA軟件進行探頭激發和聲束覆蓋仿真,結果表明:運用7.5 MHz頻率的探頭,主聲束采用60°的扇形掃查,可以有效實現薄壁奧氏體鋼管對接接頭的全體積掃查,為下一步的工藝驗證性檢測及現場檢測打下了堅實的基礎。