一種基于機器人的 磨床智能化換輥系統的設計與實現

文|上海寶信軟件股份有限公司 劉志

一、項目簡介

不銹鋼鋼廠或硅鋼單機架冷軋磨輥間主要承擔各20 輥(或18 輥)軋機的工作輥/中間輥表面磨削、軸承座拆裝等任務,其最重要的設備是工作輥/中間輥小磨床。

為了滿足磨輥間對高質量、高產量、高效益和低能耗的總體要求,減小軋輥在裝卸時對磨床的撞擊,提高軋輥磨削精度、降低磨床的故障率,一般在磨輥車間配備軋輥自動裝載裝置。由于單機架冷軋軋輥的重量都在30~300kg 之間,且目前全國使用的磨床大部分都是依靠人工操作的手動磨床,因此通過對手動磨床的部分改造實現磨床智能化換輥是當前要實現自動磨輥間非常重要的一步。

上海寶信軟件股份有限公司智能裝備事業本部自主研發的一種基于機器人的磨床智能化換輥系統全自動實現了單機架冷軋磨輥間軋輥上下磨床的工作,實現了工作區的自動化和無人化、設備操作自動運行控制,建立了全自動的安全的工作環境,提高設備的利用率,減輕了人員的勞動強度。軋輥磨床智能化換輥機器人系統采用ABB工業機器人及智能夾鉗系統,自動搬運重量最高達300kg 的軋輥時其定位精度達到±1mm,大大減小了軋輥在裝卸時對磨床的撞擊,提高了磨輥的精度和質量。

本項目是在寧波寶新不銹鋼3#冷軋磨輥間,該磨輥間選用2套軋輥磨床智能化換輥機器人系統,負責磨輥間內4 臺軋輥磨床的自動裝、卸軋輥(工作輥)的工作。

二、工藝介紹

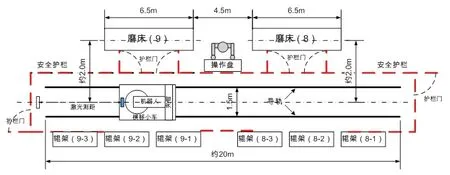

在輥車間每2 臺磨床的操作側安裝載有換輥機器人系統的機器人第七軸,在各機床的機器人第七軸的對側設有兩個帶有定位功能的軋輥輥箱和一組中間緩沖輥架。操作工通過車間行車將待磨削的軋輥及輥箱(工作輥)吊入待磨輥箱存放區。軋輥磨床智能化換輥機器人系統根據一鍵下輥指令自動由將待磨輥箱存放區內的6 根軋輥搬運到中間緩沖輥架,智能化換輥機器人系統自動進行軋輥配對后根據磨輥間管理系統(RSMS)下發的生產計劃把對應的軋輥搬運到磨床的工作位置上,由磨床自行完成磨削任務,當軋輥磨削完成后,由軋輥磨床智能化換輥機器人系統將機床上的軋輥自動卸下搬運到成品輥存放區的輥箱上。軋輥進出自動區域的吊運由操作工通過車間行車完成,軋輥在自動區域內的搬運由軋輥磨床智能化換輥機器人系統全自動完成。工藝布置簡圖如圖1 所示。

圖1 工藝布置簡圖

三、控制系統構成

冷軋磨輥間磨床智能化換輥控制系統主要包含地面主控系統、機器人第七軸控制系統和機器人運行控制系統。

1、地面主控系統

地面主控系統采用西門子CPU314-2DP 的CPU,在主機架上同時集成了I/O 模塊、CP343-1 模塊等。CP343-1 負責同RSMS 系統建立Ethernet-Connection 接收及發送地面系統設備相關的生產數據,同時負責和HMI 服務器進行通訊鏈接。由于磨輥間的磨床、AGV 及磨床智能化換輥系統都是獨立的DP 網絡,相互之間的通訊速率及站地址也不盡相同,設備間跨越的距離也較遠,因此我們采用西門子的DP/DP Coupler 模塊來實現地面主控系統與各個地面系統設備之間的控制信號和狀態信號的數據信息的傳遞。

2、機器人第七軸控制系統

每套冷軋磨輥間磨床智能化換輥系統同時為2 臺磨床進行上下輥服務,因此需要配備機器人第七軸來作為機器人移動平臺。

由于智能化換輥系統要求做到軋輥在磨床裝卸時輕起輕放,杜絕磨床因軋輥的撞擊而損壞精度,因此智能化換輥系統定位精度要求非常高,達到定位精度小于±1mm,為此機器人第七軸的傳動部分我們采用了SIEMENS SINAMICS伺服定位控制系統,伺服驅動和電機選擇了西門子S120 書本型模塊和1FK7 系列伺服電機。采用SINAMICS驅動系統,在電氣上保證了定位的精度和運行的穩定性。

3、機器人運行控制系統

機器人運行控制系統主要由ABB 公司的IRB 6700 六軸機器人本體和及安裝在機器人上的自動夾具組成。IRB 6700六軸機器人具有維修間隔時間長,維修次數少;精確度高,重復定位精度0.5mm;平均無故障間隔時間最低達到8 760小時等優點,在智能制造領域具有非常廣泛的應用。自動夾具采用單電機雙出軸同步設計,在設計上采用機械式扭矩限制器來保證夾取的夾緊力恒定并對驅動電機進行過載保護。同時恒定的夾緊力可以保證夾具上安裝的基于SICK OD2的自動輥徑測量系統的精度達到±0.1mm,為智能化換輥系統的自動配輥功能的實現提供了有力的精度和準確度支撐。

四、控制系統完成的功能

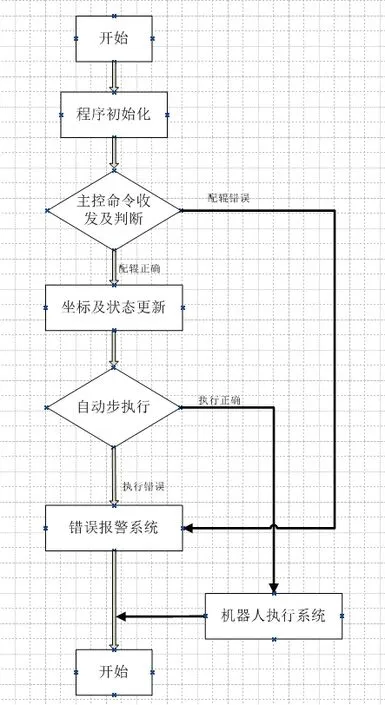

冷軋磨輥間磨床智能化換輥控制系統按照軟件功能來劃分的話主要包含六大子系統:主控命令收發系統、輥徑測量及配對系統、物流跟蹤及管理系統、機器人運行控制系統、自動步執行系統和錯誤報警系統。通過該系統可以在有限的系統資源的情況下標準化的實現冷軋磨輥間磨床智能化換輥功能。其功能框架圖如圖2 所示。

圖2 功能框架圖

冷軋磨輥間磨床智能化換輥控制系統運行總的流程圖如圖3 所示。

圖3 系統運行流程圖

當系統初始化之后,程序初始化系統需要通過看門狗對主控命令收發系統鏈路的有效性進行判斷,當判斷的看門狗正確后物流跟蹤及管理系統的服務端口可以啟動,從而實現對系統的物流跟蹤和軋輥管理。機器人運行及管理系統及自動步執行系統可以在有限的系統資源的情況下標準化的實現冷軋磨輥間磨床智能化換輥功能。

冷軋磨輥間磨床智能化換輥控制系統主要包含以下六大子系統。

1、主控命令收發系統

由于該軟件系統是基于磨輥間軋輥磨削工藝自動化流程管理的終端實現,因此在系統的運行過程中需要接收周邊其他控制系統的相關參數及相關控制命令。為了合理利用整個冷軋磨輥間流程管理通訊自動化資源,本系統的控制人員可以有選擇的通過主控系統進行和各磨床收發系統服務的啟動和停止。主控命令收發系統可以在工作安全的前提下進行人工自動生成相應磨床的自動上下輥作業。

2、輥徑測量及配對系統

輥徑測量及配對系統通過工藝配方算法進行比較,可以通過對測量到的精度在±0.1mm 范圍內的軋輥直徑數據的比較判斷來實現軋輥的配對功能;同時通過精確的輥徑測量系統為智能磨輥間的軋輥的物流跟蹤和管理提供基礎數據支撐。

3、物流跟蹤及管理系統

由于磨輥間一般都存在上百個輥位,軋輥又包括工作輥及中間輥等,單工作輥又包括需要配對的G 輥或H 輥等,因此必須按照輥位及軋輥類型并根據智能化換輥系統的工作流程對整個區域內軋輥進行物流跟蹤及管理。物流跟蹤及管理系統就是按照智能化換輥系統的工作流程,依據輥徑測量及配對系統的原始數據及機器人讀取的軋輥RFID 信息來判斷和實現每個工位的軋輥狀態及數據。

4、機器人運行控制系統

采用基于Robot Studio 6.0 的RAPID 編程語言編寫的機器人運行控制系統通過調用不同運行子程序的方式實現輥箱一鍵下輥功能、磨床自動上輥功能及磨床自動下輥功能。六軸工業機器人作為實現高精密柔性運行的載體,通過安裝在第六軸上的自動夾鉗實現了對軋輥的夾取和放置。

機器人運行控制系統依靠IRC5 機器人控制器為硬件驅動,系統在自動模式激活狀態下,可以調用預先保存在機器人控制器中的*.Main 程序、系統將主控PLC 發送下來的系統狀態及控制信息通過處理變成機器人識別的十進制ASCII 碼,連同系統狀態碼,位置坐標,程序號等參數通過調用FC47 及FC48 軟件模塊發送給機器人主程序,主程序分析后調用各個RAPID 子程序完成復雜的運動控制。

5、自動步執行系統

自動步執行系統按照西門子S7-GRAPH 編程實現, 程序是按照工藝流程及條件判斷來完成整個智能化換輥系統工作的每個工作步驟,并通過判斷在系統出錯的情況下跳轉到錯誤報警系統。

6、錯誤報警系統

錯誤報警系統提供系統錯誤代碼及處理建議,從而幫助系統維護人員快速排障。

五、項目運行

項目于2019 年2 月上線運行,系統運行良好穩定,系統設備如圖4 所示。

圖4 磨床智能化換輥系統設備示圖

六、結論

國內第一套具有自主知識產權的單機架冷軋磨輥間磨床智能化換輥系統在寧波寶新3#磨輥間的順利應用,引起了國內業界的高度關注。基于機器人的磨床智能化換輥系統是現代單機架冷軋廠磨輥車間的標配設備。真正做到了軋輥在磨床裝卸時的輕起輕放,對確保磨床的磨削精度起著關鍵作用,有效地保障了冷軋鋼板的精度和板形質量,同時減小了勞動強度,提高了勞動安全性。