緊急閥體覆膜砂鑄造工藝設(shè)計及產(chǎn)品實(shí)現(xiàn)

寧顯潤

(湖北海弘達(dá)鐵路車輛配件有限公司,湖北咸寧437000)

緊急閥體是鐵路貨車制動系統(tǒng)中的關(guān)鍵部件,其作用是在列車緊急制動時加快列車管的排氣,提高緊急制動時的靈敏度和可靠性,保障鐵路的行車安全。所以對鑄件的機(jī)械性能、金相等級以及內(nèi)、外觀質(zhì)量都要求較高。

1 緊急閥體技術(shù)要求

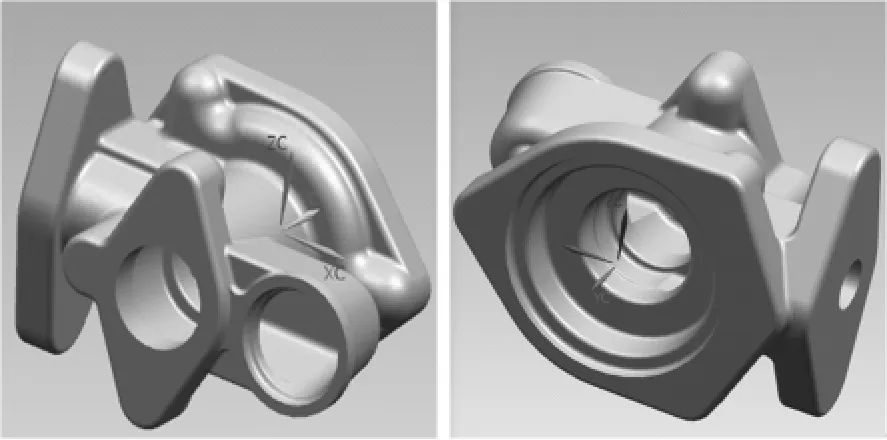

緊急閥體的材質(zhì)為QT450-10,抗拉強(qiáng)度≥450MPa,延伸率≥10%,金相等級≥3級。鑄件毛坯尺寸為230mm×110 mm×100mm,最大壁厚28mm,最小壁厚2mm,毛坯重量為3.55kg,表面粗糙度為R a12.5μm,鑄件不得存在縮孔、縮松、氣孔、砂眼、冷隔、飛邊等影響產(chǎn)品性能、外觀的質(zhì)量缺陷。圖1為緊急閥體3D鑄件圖。

圖1 緊急閥體3D鑄件圖

2 鑄件工藝設(shè)計及澆注系統(tǒng)設(shè)計

2.1 鑄件的結(jié)構(gòu)分析

緊急閥體內(nèi)腔結(jié)構(gòu)比較復(fù)雜,壁厚差異較大、拐點(diǎn)較多,另外放風(fēng)口的壁厚僅為2mm,必須提高澆注溫度來保證該處不產(chǎn)生冷隔缺陷,但如果提高澆注溫度必然會產(chǎn)生燒結(jié)粘砂等缺陷。另外,產(chǎn)品的位置精度較高,在加工完后會與另一個制動裝置中間體進(jìn)行裝配使用。因此,綜合考慮確定該鑄件采用全覆膜砂殼型工藝生產(chǎn)。即可保證鑄件的尺寸精度,又可以利用覆膜砂的高強(qiáng)度來彌補(bǔ)高溫澆注后產(chǎn)生的缺陷,同時覆膜砂具有潰散性好等優(yōu)點(diǎn),易于清理,節(jié)約了成本。

2.2 鑄件的工藝設(shè)計

2.2.1 鑄件外型工藝的設(shè)計

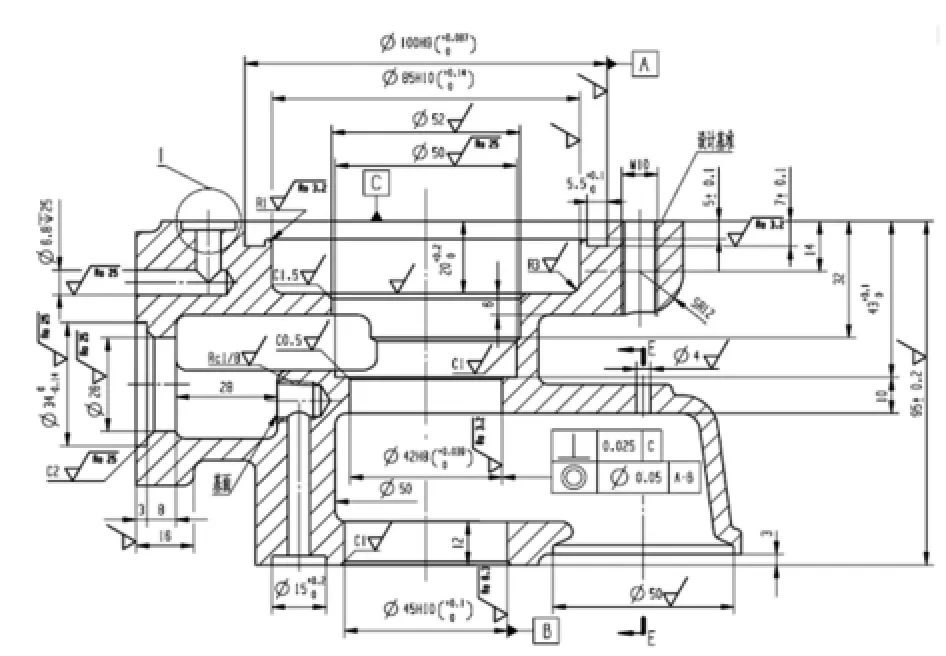

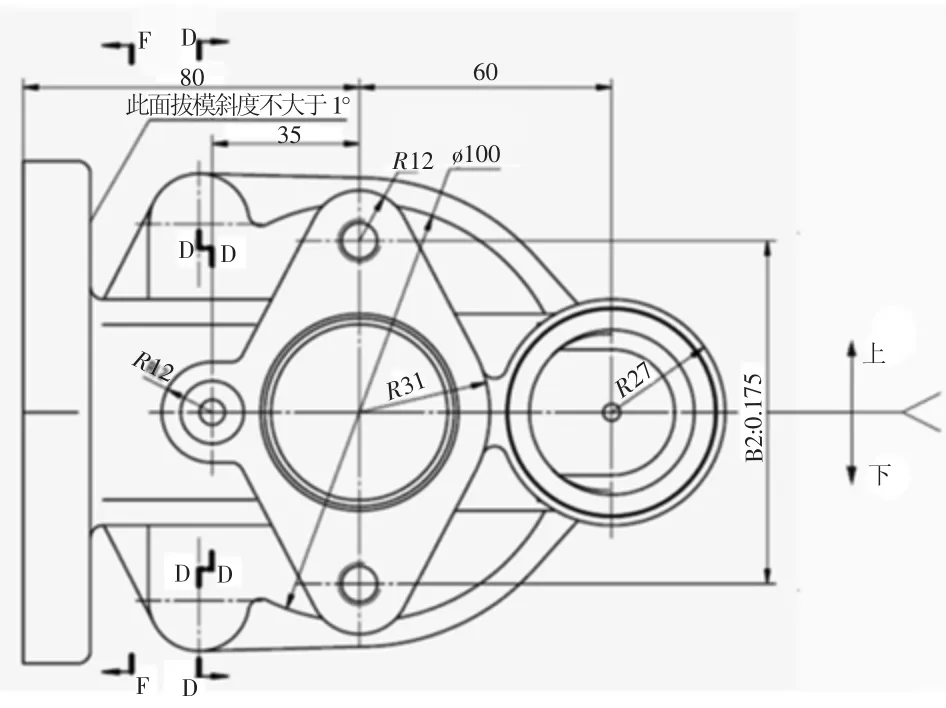

由圖2所示,緊急閥體氣路較多,形狀較為復(fù)雜,且壁厚不均勻相差甚大,根據(jù)《鑄造工藝設(shè)計手冊》[1]最小鑄出孔直徑均在8mm以下,再考慮該產(chǎn)品的結(jié)構(gòu),確定所有的小內(nèi)孔均為不鑄出孔。同時,根據(jù)分型面大平面朝下的分型原則,可進(jìn)行水平分型如圖3所示。為保證機(jī)械加工的裝夾及使用要求,安裝面的非加工區(qū)域要使該處的斜度小于1°,鑄造工藝設(shè)計時考慮該處的拔模斜度設(shè)計為0°45′。

圖2 緊急閥體產(chǎn)品結(jié)構(gòu)圖及內(nèi)腔剖視圖

圖3 緊急閥體分型面的確定

2.2.2 鑄件內(nèi)腔砂芯設(shè)計

覆膜工藝具有發(fā)氣量大的缺點(diǎn),如果固化不徹底,在鑄件上會產(chǎn)生大量氣孔類缺陷,特別是在?100mm的大芯頭處,砂芯較厚大無法固化完全。模具上采用大功率加熱管又會造成較薄位置過燒,降低砂芯的強(qiáng)度使鑄件粘砂,緊急閥體在加工后需要進(jìn)行氣壓試驗(yàn),如有氣孔將會泄漏造成產(chǎn)品報廢。因此,砂芯可設(shè)計為中空的方式,同時也節(jié)約了覆膜砂的用量,根據(jù)鑄件的實(shí)際壁厚來確定砂芯的壁厚,通常情況砂芯壁厚隨鑄件壁厚的增加而增加。砂芯的芯頭為水平芯頭,芯頭的尺寸可根據(jù)《鑄造工藝設(shè)計手冊》[1]芯頭基本尺寸查表進(jìn)行確定,芯頭的形狀為圓柱形芯頭,其斜度可取7°,間隙為0.2mm。

2.2.3 鑄件其他工藝參數(shù)的確定

由于覆膜砂鑄件鑄造精度較高,可將鑄件的加工余量確定為砂芯縱向2mm,橫向1.5mm。為了獲得尺寸精度較高的鑄件,必須選擇適宜的鑄造收縮率,該鑄件的收縮率取0.9%,模樣的拔模斜度為0°45′。

圖4 鑄件澆注系統(tǒng)截面圖

2.3 鑄件的澆注系統(tǒng)設(shè)計

2.3.1 澆注系統(tǒng)的設(shè)計

球墨鑄鐵的鐵液經(jīng)球化孕育處理后,溫度會下降很多,澆注時必須要迅速,并且球墨鑄鐵易氧化,為了防止產(chǎn)生二次氧化渣,鐵液充型要求平穩(wěn)、通暢,生產(chǎn)中多采用半封閉式澆注系統(tǒng)或者封閉式澆注系統(tǒng)。球墨鑄鐵液態(tài)收縮大,具有糊狀凝固特性,在鑄件上形成縮孔和縮松的傾向大,生產(chǎn)上多按定向凝固的原則設(shè)計澆注系統(tǒng),并用冒口補(bǔ)充液態(tài)金屬給予凝固初期的收縮。當(dāng)內(nèi)澆道通過冒口澆入時,可采用封閉式澆注系統(tǒng)。

根據(jù)圖1的產(chǎn)品結(jié)構(gòu),緊急閥體鑄件澆注系統(tǒng)的內(nèi)澆口位置,將從厚大部位的Ι處引入,為了保證后期加工2個M10的內(nèi)孔無縮孔,并保證其周邊的組織致密不會發(fā)生泄漏問題,在該位置使用側(cè)冒口的方式對其進(jìn)行補(bǔ)充金屬液,鐵液由前端的橫澆道引入冒口。

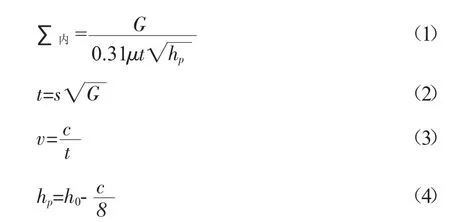

根據(jù)水力學(xué)原理導(dǎo)出澆注系統(tǒng)內(nèi)澆道的最小控流截面積,其公式按(1)計算,同時按公式(2)、(3)、(4)確定澆注時間、澆注時鐵液在型腔內(nèi)的流速以及壓力頭。

經(jīng)過計算,鑄件的澆注時間選擇為8s,鐵液在型腔內(nèi)的上升速度為1.5cm/s,壓力頭為85mm,確定了內(nèi)澆道的截面積為6.2cm2。澆注系統(tǒng)的截面積比為∑直:∑橫:∑內(nèi)=2.8:2.5:1。

2.3.2 補(bǔ)縮冒口的設(shè)計

球墨鑄鐵以糊狀凝固方式由液態(tài)變?yōu)楣虘B(tài),在凝固過程中會發(fā)生共晶轉(zhuǎn)變而析出石墨,石墨的比容大于鐵液因而體積發(fā)生體膨脹,此時鑄件表面凝固層較薄使鑄型向外移動,鑄件內(nèi)部不能得到鐵液的補(bǔ)充,在最后凝固的地方形成不規(guī)則的集中縮孔缺陷。對于這些集中型縮孔缺陷可采取合理的冒口設(shè)計,冒口在澆注系統(tǒng)中的作用就是補(bǔ)償收縮帶來的體積變化。鑄件的工藝設(shè)計應(yīng)努力實(shí)現(xiàn)冒口處鐵液溫度最高且最后凝固,達(dá)到順序凝固的效果從而得到致密性較好的鑄件。

為保證補(bǔ)縮冒口發(fā)揮作用,冒口凝固時間必須比需要補(bǔ)縮的鑄件凝固時間長,冒口頸的凝固時間必須比鑄件的凝固時間長,另外在鑄件收縮,即從液態(tài)轉(zhuǎn)變?yōu)楣虘B(tài)的過程中,冒口必須儲存足夠補(bǔ)償鑄件體積不足的金屬液。

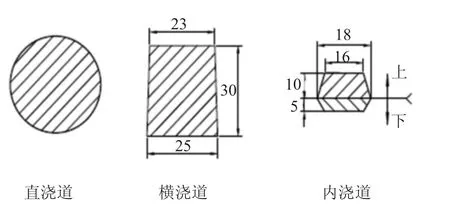

經(jīng)過對鑄件的結(jié)構(gòu)分析和覆膜砂工藝特點(diǎn),本次設(shè)計的冒口為側(cè)邊暗冒口,澆道通過冒口進(jìn)入鑄件。根據(jù)模數(shù)理論,鑄件的凝固時間取決于它的體積和傳熱面積的比值,其比值為凝固模數(shù)如公式(5)所示。

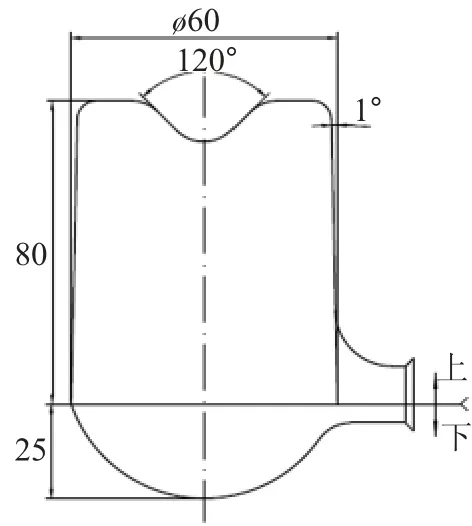

式中,M為模數(shù)(cm),V為體積(cm3),A為傳熱面積(cm2)。經(jīng)過計算緊急閥體需要補(bǔ)縮的主要位置的模數(shù)為0.55cm。根據(jù)《鑄造工程師手冊》[2]球墨鑄鐵冒口尺寸查表可得冒口的直徑取60mm,冒口高度為80mm,如圖5所示。

圖5 鑄件側(cè)邊冒口設(shè)計圖

2.3.3 模具布局設(shè)計

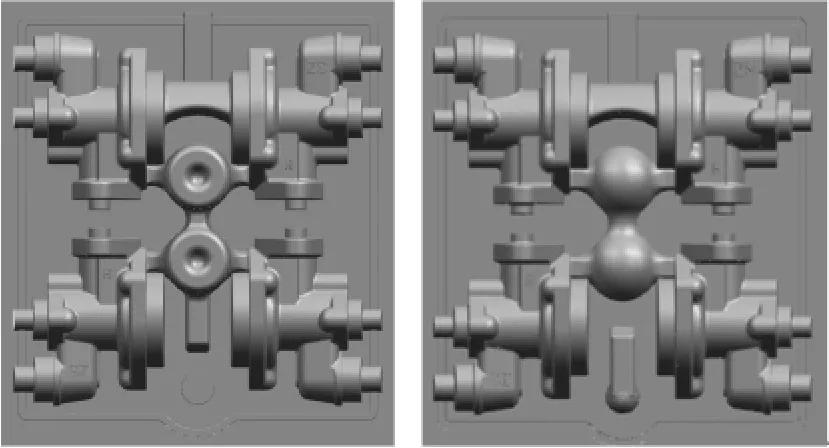

為了進(jìn)一步提高緊急閥體的鑄件工藝出品率和產(chǎn)量,對工藝進(jìn)行了優(yōu)化,在澆注過程中,由于鐵液流經(jīng)冒口體與冒口頸的時間較長,其周圍的型砂表面加熱了,所以又能延長冒口體與冒口頸的凝固時間,充分對產(chǎn)品進(jìn)行了補(bǔ)縮。另外,考慮到球墨鑄件在球化處理后應(yīng)該盡快澆注完畢,來避免球化衰退,減少澆包的移動次數(shù)節(jié)省了大量的時間,同時也為了提高產(chǎn)量,因此考慮增加澆注重量,模具設(shè)計為一模4出的方式,最終緊急閥體的模具設(shè)計布置圖如圖6所示。

圖6 緊急閥體的金型模具布置圖

3 鑄件生產(chǎn)過程控制

3.1 制芯及組芯要求

覆膜砂在制芯過后,射砂孔及排氣位置會產(chǎn)生一些無可避免的飛邊和毛刺,另外在頂桿位置還會有凸出或者凹陷,這些砂芯必須經(jīng)仔細(xì)檢查,對于凸出物需要修理,而凹陷的地方需要使用修補(bǔ)劑進(jìn)行修補(bǔ),否則會嚴(yán)重影響鑄件的內(nèi)腔和外觀質(zhì)量。

合箱是造型的最后一道工序,也是保證鑄件質(zhì)量關(guān)鍵工序之一。將已制好的砂型和砂芯按照工藝要求進(jìn)行合箱裝配成鑄型,如果合箱過程中,工作稍有疏忽,就會給鑄件造成氣孔、砂眼、錯箱、偏芯、披縫和抬箱跑火等缺陷。為此,合箱中可能出現(xiàn)的問題都應(yīng)該事先考慮到并妥善加以解決。首先應(yīng)將砂型內(nèi)腔的浮砂或砂粒使用風(fēng)槍進(jìn)行吹凈,然后進(jìn)行下芯,下芯時各芯的芯頭座應(yīng)該對應(yīng)放置,否則將無法安放到位。由于緊急閥體在模具設(shè)計時,使用了凹凸槽設(shè)計方式,所以下芯完成后便可進(jìn)行上箱合型工序了。

3.2 熔煉要求

緊急閥體為QT450-10的鐵素體基體球墨鑄鐵,目前該材質(zhì)在國內(nèi)、外已取得了不少該方面的鑄造生產(chǎn)經(jīng)驗(yàn),要使鑄態(tài)QT450-10性能達(dá)到要求,必須嚴(yán)格限制球鐵中硫和磷的含量,一般要求ωS<0.02%,ωP<0.06%,減少偏析和夾雜對球鐵性能的危害。在熔煉過程時,采用中頻感應(yīng)電爐熔煉,可以更好地控制和調(diào)整球鐵原鐵液的化學(xué)成分,凈化鐵液,熔煉出合格的鐵液,提高鑄態(tài)下鐵素體球墨鑄鐵的塑性和韌性。另外,選用優(yōu)質(zhì)的球鐵原材料可以避免熔煉后因鐵液中夾雜過多而導(dǎo)致球鐵的力學(xué)性能下降,還可以減少球化劑及孕育劑的加入量。合理選擇球化溫度和澆注溫度,避免球化劑燒損帶來的球化不良等缺陷的產(chǎn)生[3]。

對于本次緊急閥體的熔煉工藝設(shè)計,考慮到鑄件壁厚不均勻,且最小壁厚僅為2mm,可適當(dāng)提高碳量,使最終的碳當(dāng)量接近于共晶成分,既可提高鐵液的流動性,也可得組織致密的鑄件。提高硅量可提高鑄件的延伸韌性,又可細(xì)化石墨提高石墨球的圓整度,不過當(dāng)硅含量偏高時,其脆性增大,同時延伸率也會隨之降低,因此需要將硅含量控制在一個合理的范圍。在球鐵中,錳具有強(qiáng)化鐵素體和穩(wěn)定珠光體的作用,但有球化元素的存在,提高錳的含量會促使晶間碳化物的產(chǎn)生,另外偏析傾向也會隨之變得嚴(yán)重,一般對于鐵素體基體的球鐵來說,錳的含量一般控制在0.4%以下。硫、磷在球鐵中均屬于有害元素,當(dāng)兩者含量超過一定值后,會導(dǎo)致縮松傾向增大韌性降低,另外還會產(chǎn)生硫化物而導(dǎo)致球化不良等缺陷的產(chǎn)生。

3.3 澆注要求

本次緊急閥體的澆注包選擇為500kg并使用行吊包進(jìn)行澆注,在澆注前必須保證澆包清潔,包壁上的熔渣必須去除,包緣散落的除渣劑應(yīng)該使用風(fēng)槍吹干凈,以免落入鐵液進(jìn)入型腔造成夾渣缺陷。

球化處理采用三明冶處理方式,包底凹坑里的球化劑攤平、適當(dāng)舂實(shí),再把上面覆蓋的孕育劑攤平并適當(dāng)舂實(shí),表面覆蓋適當(dāng)量的球墨鑄鐵屑(舂實(shí))或一定厚度的球墨鑄鐵板。鐵液出爐應(yīng)選擇在放置球化劑的另一邊,否則鐵液會直接沖擊球化孕育劑,導(dǎo)致反應(yīng)過早過快,Mg燒損嚴(yán)重降低球化效果。緊急閥體的澆注溫度應(yīng)控制在1420~1460℃,采用快速澆注,澆注的速度為7~9s,否則在薄壁處將產(chǎn)生冷隔缺陷。

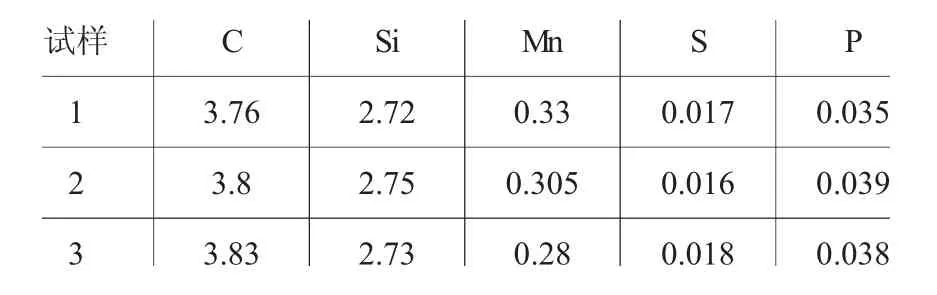

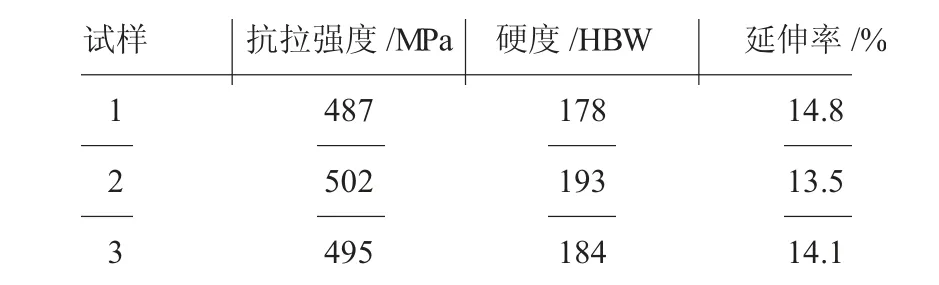

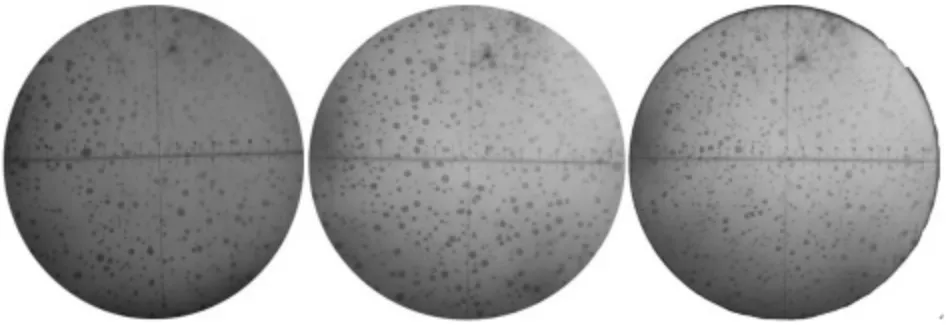

綜上所述,本次緊急閥體的最終成分將選擇為:ωC=3.75%~3.85%、ωSi=2.6%~2.8%、ωMn≤0.4%、ωS<0.02%、ωP<0.06%。球化劑和孕育劑的加入量將根據(jù)實(shí)際成分進(jìn)行變化控制。經(jīng)過3次的批量生產(chǎn),其控制的最終化學(xué)成分如表1所示(采用光譜分析法得出),其3組試樣的機(jī)械性能均達(dá)到了《GB/T 1348-2009球墨鑄鐵件》的要求(如表2所示)。另外,根據(jù)《GB/T 9441-2009球墨鑄鐵金相檢驗(yàn)》,其球化等級均達(dá)到了3級以上,如圖7所示。

表1 緊急閥體的化學(xué)成分 ωB/%

表2 緊急閥體檢驗(yàn)的機(jī)械性能

圖7 緊急閥體3次生產(chǎn)的球化等級(×100)

4 結(jié)語

通過對緊急閥體的產(chǎn)品結(jié)構(gòu)分析,在工藝設(shè)計中綜合了覆膜砂的特點(diǎn)和鑄件生產(chǎn)過程控制特點(diǎn),設(shè)計了相對較為全面的鑄造工藝。經(jīng)過實(shí)際生產(chǎn)對工藝設(shè)計進(jìn)行了充分的驗(yàn)證,不論是機(jī)械性能還是金相等級都達(dá)到了標(biāo)準(zhǔn)要求。另外,對鑄件進(jìn)行了分塊解剖驗(yàn)證,內(nèi)腔光潔無飛邊毛刺,外觀也達(dá)到了相應(yīng)要求,且鑄件組織致密無縮松、縮孔等缺陷。