架空線路金具能耗研究

葉 成, 余虹云, 連云飛

(1.浙江華電器材檢測研究所有限公司,杭州 310015;2.浙江華云清潔能源有限公司,杭州 310008)

0 引言

目前電力行業積極開展節能減排,在配電網節能方面進行了大量的研究工作,但大都集中在架空線路導線的節能降耗方面,而對輔助電力傳輸的重要組件—線路金具關注較少。

線路金具主要功能在于支撐、固定及保護裸導線[1],包含有懸垂線夾、耐張線夾、防振錘等多類電力金具,是起到傳遞機械負荷、電氣負荷及某種防護作用的金屬附件[2]。目前我國110 kV及以下電壓等級的配電網線路上的金具大都由鐵制類材料制造,在運行時受傳輸電流交變磁場的作用而產生磁滯、渦流等磁損耗。各種型式的線路金具能耗在實際運行時難以通過已有的技術手段獲得,且受金具結構尺寸、材質的物理參數、導線負荷電流大小等多種因素的影響,理論計算比較復雜[3]。

目前國內金具的能耗研究一直以定性分析為主,較少有從理論到試驗的系統性研究分析。近年來的金具節能研究成果主要集中在探索和發掘新的材料用以制造新型金具,文獻[4-5]表明除已在輸電線路中應用的鋁合金金具,還有聚碳酸酯金具、無磁性球鐵金具及復合材料金具等等。這些金具采用新型材料對鑄鐵件進行了整體替換,造價較高。

本文通過對金具能耗的產生機理進行研究,給出了金具能耗的主要影響因素。對金具能耗進行定量研究,開展鑄鐵金具與鋁合金金具的能耗對比試驗,揭示了兩類金具的能耗特性,同時構建上述兩類金具的三維數學模型進行金具的渦流場有限元仿真,查明了金具磁通密度、渦流密度及渦流損耗密度的分布規律,得出了金具高能耗的原因。最后從金具的材料和結構進行綜合考量,提出金具節能的新方法,并進行了仿真驗證。

1 能耗機理研究

線路金具中諸如懸垂線夾、耐張線夾、防振錘大多為鑄鐵件,當導線通過交變電流時在其周圍產生交變磁場,鑄鐵金具在交變磁場中產生磁損耗,包含渦流、磁滯和剩余損耗[6]。

1.1 渦流損耗

根據電磁感應定律,交變磁場在金具內部產生磁通變化,磁通變化產生感應電動勢,由于回路電阻的存在,在導體內產生感應電流,即渦流。渦流不能向外流動,使金具發熱而造成的能量損耗,即為渦流損耗[7]。

當導線通過電流時,在金具內任一點產生的磁感應強度B為[8]:

式中:I為導線電流;μ0為真空導磁系數,取4π×10-7H/m;μr為材料的相對磁導率;R為金具中某點距導線的距離。

由于金具本身是導體,交變磁場在其垂直磁力線的平面上產生感應電動勢ε為[9]:

式中:α為常數;f為交變磁場頻率;Bm為磁感應強度最大值;S為金具垂直于磁力線方向的橫截面積。

根據麥克斯韋方程,一個周期內金具的渦流損耗We可表示為[10]:

式中:a為常數;d為金具厚度;ρ為金具材料電阻率。

結合式(1), 可得:

由式(4)可知,金具的渦流損耗與交變磁場頻率、金具的厚度、導線通過的電流及金具材料的磁導率成正相關,與金具安裝位置距導線的距離及金具材料的電阻率成反相關。

1.2 磁滯損耗

鑄鐵金具在交變磁場中磁化,因磁通密度的變化滯后于磁場強度的變化而產生磁滯損耗[11]。

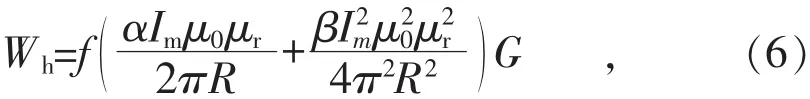

工頻磁滯損耗Wh可用經驗公式計算[12]:

式中:α為常數,取0.003~0.009;β為常數,取0.021~0.038;G為金具材料重量。

結合式(1),可得:

由式(6)可知,金具的磁滯損耗與交變磁場頻率、導線通過的電流、金具材料的磁導率、金具的重量成正相關,與金具安裝位置距導線的距離成反相關。

1.3 剩余損耗

除磁滯損耗和渦流損耗以外的其它所有損耗即剩余損耗,主要是磁后效損耗,來自雜質原子的擴散弛豫過程[13],但金屬中剩余損耗占比很小[14]。

1.4 分析

鑄鐵金具的組件及緊固件均屬軟磁材料,在工頻電流下的磁滯回線較窄,磁滯損耗較小,剩余損耗也可忽略不計,線路金具的能耗主要為渦流損耗。

2 試驗研究

以懸垂線夾為例,本文選取目前廣泛應用的鑄鐵線夾XGU-5和鋁合金線夾XGH-5進行能耗對比試驗。

試驗在環境溫度為21℃的不通風、無日照的恒溫室內進行,試驗回路遠離磁性物質,避免其對試驗導線和金具的能耗產生干擾,測試分為兩個階段。

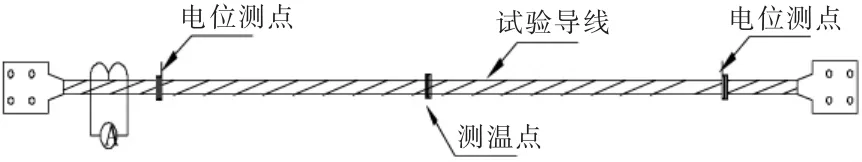

第一階段,選用金具設計直徑最大值的試驗導線,在未安裝金具的工況下進行通流試驗,待導線溫度恒定后記錄導線兩端電位測點間的功率值,試驗布置如圖1所示。

圖1 懸垂線夾能耗試驗第一階段示意

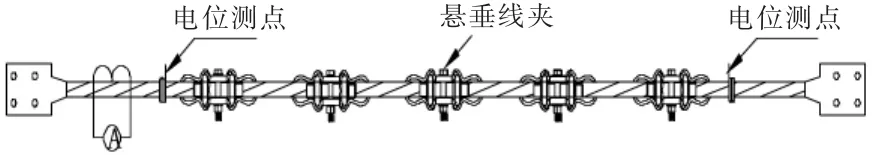

第二階段,在電位測點間安裝金具,為忽略磁干擾和熱擾動的影響,金具間隔0.5 m以上放置,在回路中通入與第一階段相同的工頻電流,待導線恒溫后記錄功率值,試驗布置如圖2所示。

圖2 懸垂線夾能耗試驗第二階段示意

金具的能耗值則為第二階段功率值減去第一階段功率值并除以金具的數量。

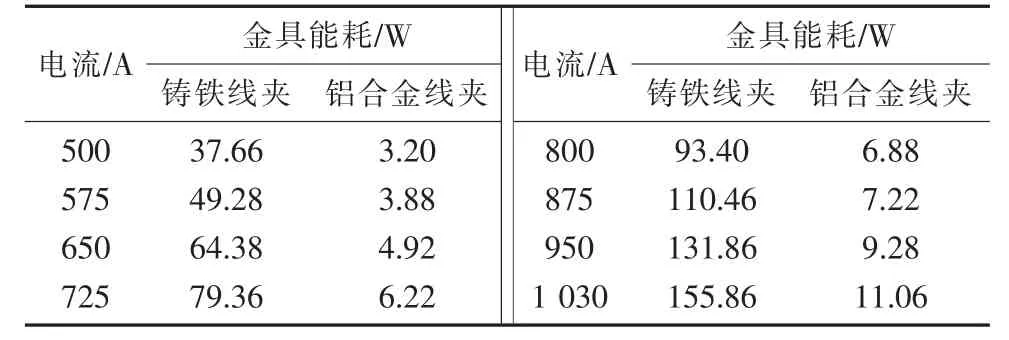

為了分析兩類懸垂線夾的能耗變化趨勢,在回路中依次通入不同大小的負荷電流進行測試,試驗數據見表1。

表1 鑄鐵線夾與鋁合金線夾試驗數據

由表1可知,在運行電流為500~1 030 A的工況下,鑄鐵線夾XGU-5能耗由37.66 W升至155.86 W,損耗非常可觀,而鋁合金線夾XGH-5能耗為3.2~11.06 W,僅為前者7%~8%。

3 仿真研究

3.1 懸垂線夾XGU-5渦流場仿真

3.1.1 數學模型建立及前處理

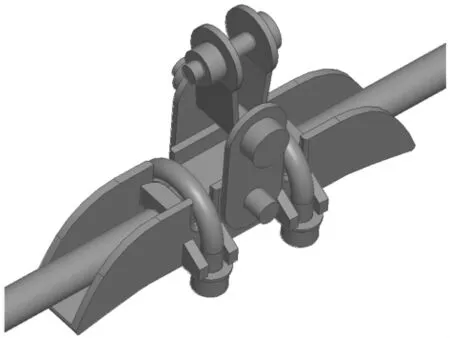

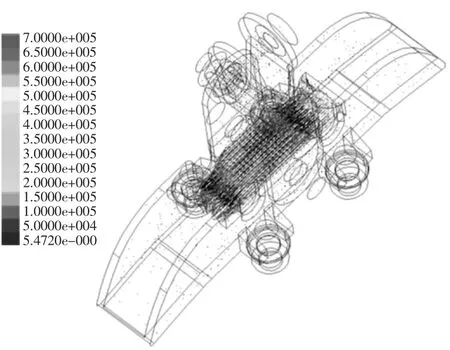

線夾的幾何、物理參數在空間中為非對稱形態,在二維場中進行線夾的能耗計算并不準確,因而不能簡化為二維結構進行分析,本文采用SolidWorks繪制XGU-5的三維數學模型,依據實際尺寸進行建模,考慮到線夾能耗的影響因素、仿真的計算量和計算機的計算能力,對線夾部分位置進行簡化處理,如消減緊固件的螺紋構造、六角螺母進行圓形處理,同時架空導線以圓柱體模型替代絞線結構,為了保證計算精度,需設置較大的求解域,在此截取足夠長的導線,其他位置產生的磁場對線夾的影響可忽略不計,構建的模型如圖3所示。

圖3 XGU-5及導線的數學模型

線夾渦流場是一個三維正弦穩態電磁場求解問題,仿真中忽略諧波的影響;線夾及導線在工頻下運行,為似穩場,無需考慮位移電流的影響;假定媒質的電導率為常數,磁導率為線性[15-17]。

采用Ansoft Maxwell進行仿真分析,線夾數學模型采用三棱錐單元進行網格剖分。XGU-5的船體、壓條為可鍛鑄鐵件,緊固件為Q235鋼制件,考慮到鐵磁材料的集膚效應,對船體、壓條、緊固件的透入深度層進行多層剖分,以觀察透入深度區域內磁場變化趨勢。

導線加載工頻電流500 A,邊界條件設為自然邊界,采用自適應剖分模式進行求解。

3.1.2 場圖分析

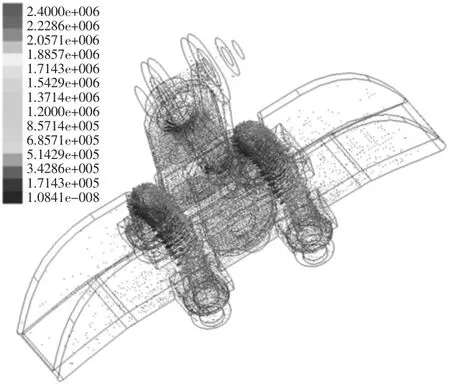

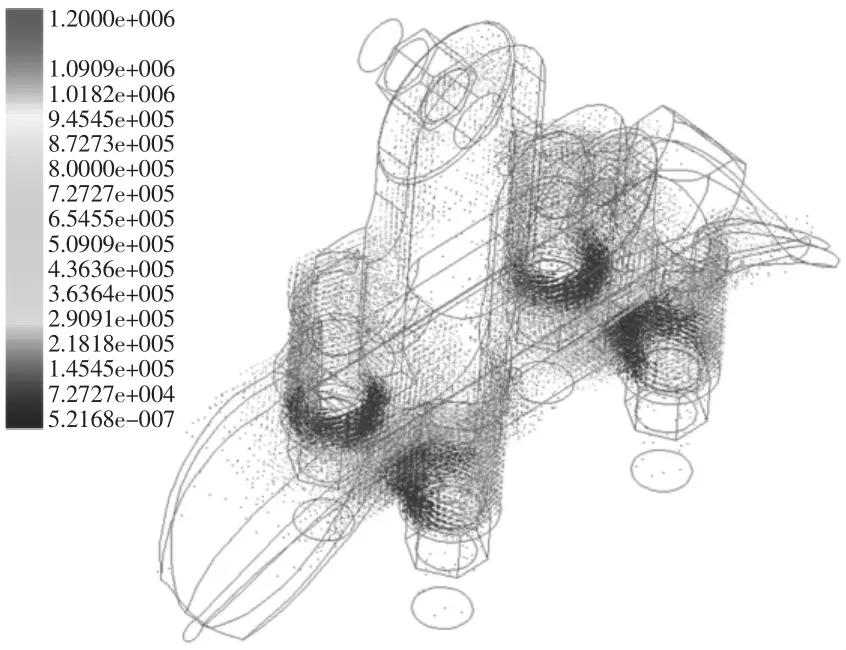

XGU-5內部的場圖如圖4—6所示。由圖可知,船體中部、壓條、U型螺絲上的磁密較大,最大約為1.8 T。渦流主要分布在船體中部、壓條、U型螺絲、掛架及其螺栓上,最大約為2.4×106A/m2,同樣船體中部、壓條、U型螺絲處的渦流損耗密度較大,最大約為7×105W/m3。

圖4 XGU-5磁密分布標量圖

經仿真計算,在500 A工頻電流下XGU-5的磁滯損耗為2.96×10-19W,渦流損耗為36.39 W,與試驗值較為吻合,其中船體損耗18.83 W,U型螺栓損耗8.42 W,壓條損耗4.75 W,掛架損耗3.10 W,掛架螺栓損耗0.61 W,U型掛板損耗0.63 W,U型掛板螺栓損耗0.06 W。

圖5 XGU-5渦流密度分布矢量圖

圖6 XGU-5渦流損耗密度分布標量圖

3.1.3 結果分析

導線交變電流引起了交變磁場,基于鑄鐵材料的高磁導率及線夾閉合結構的存在,形成了多個磁通閉合回路,分別為線夾的船體中部、U型螺絲組成的磁路;船體中部、壓條組成的磁路;船體中部、掛架及其螺栓組成的磁路,因而這些部件上的磁密和渦流較大,產生了較大的磁滯損耗。而船體的兩端結構上沒有閉合,中間有長段的空氣間隙,空氣的相對磁導率約為1,相比于相對磁導率400的船體其磁阻較大,難以形成磁通閉合回路,U形掛板也同理,因而在船體兩端及U形掛板上的磁密和渦流較小,磁損較小。

3.2 懸垂線夾XGH-5渦流場仿真

3.2.1 數學模型建立及前處理

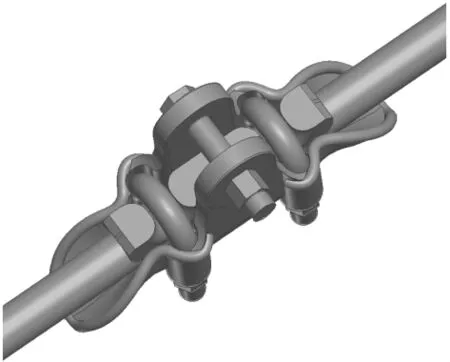

懸垂線夾XGH-5及導線的三維數學模型建立如圖7所示。XGH-5的船體、壓條為ZL102鋁合金制件,U型螺栓等緊固件為Q235鋼制件,導線加載工頻電流500 A。

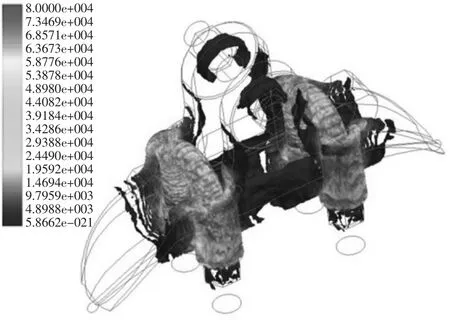

3.2.2 場圖分析

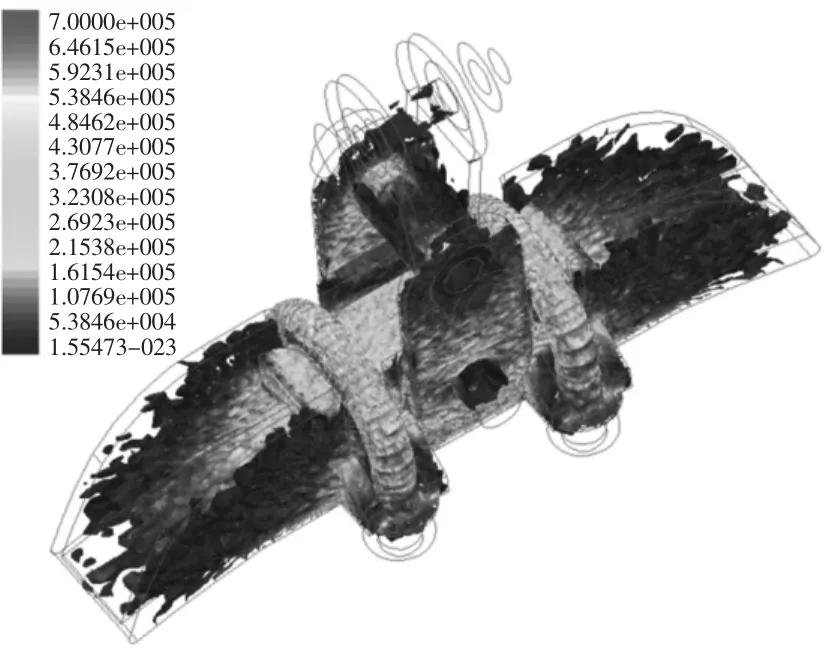

XGH-5內部的場圖如圖8—10所示。由圖可知,U型螺栓上的磁密較大,但最大也僅為0.35 T。渦流主要分布在U型螺絲上,最大約為1.2×106A/m2。U型螺絲及其與船體相接觸的部位上的渦流損耗密度較大,最大約為8×104W/m3。

圖7 XGH-5及導線的數學模型

圖8 XGH-5磁密分布標量圖

圖9 XGH-5渦流密度分布矢量圖

圖10 XGH-5渦流損耗密度分布標量圖

仿真計算結果表明在500 A工頻電流下XGH-5的磁滯損耗為1.34×10-18W,渦流損耗為2.82 W,與試驗值接近,其中船體損耗2.23 W,U型螺栓損耗為0.57 W,壓條損耗為0.02 W,船體螺栓損耗約為0。

3.2.3 結果分析

雖然U型螺絲等緊固件為鋼制材料,但XGH-5的船體、壓條均為鋁合金件,因鋁合金的相對磁導率約為1,磁阻較大,線夾的船體中部、U型螺絲組成的閉合結構及船體中部、回轉軸的螺栓組成的閉合結構中,無法形成低磁阻的磁路,這些部件上的磁密和渦流均較小,產生的磁損小。

4 節能研究

4.1 節能方案

由上述分析可知金具的高能耗原因在于內部閉合結構中存在著低磁阻的磁通閉合回路,若能增大該路徑上的磁阻,則可降低金具能耗。本文提出新的節能方案,因鋁合金金具的成本較高,若保留鑄鐵船體,僅用低(無)磁材料替換其他合適組件,使金具內部無法形成磁通閉合回路,則金具內的磁通密度和渦流密度減小,渦流損耗降低。

以鑄鐵懸垂線夾XGU-5為例,用鋁合金制品替換鑄鐵壓條,無磁鋼制品替換鑄鐵掛架及鋼制U型螺絲。

通過上述仿真可知能耗仿真計算有著較高的準確度,本文通過有限元仿真來驗證上述方案的節能效果。改進型XGU-5數學模型同XGU-5,導線加載工頻電流500 A。

4.2 仿真驗證

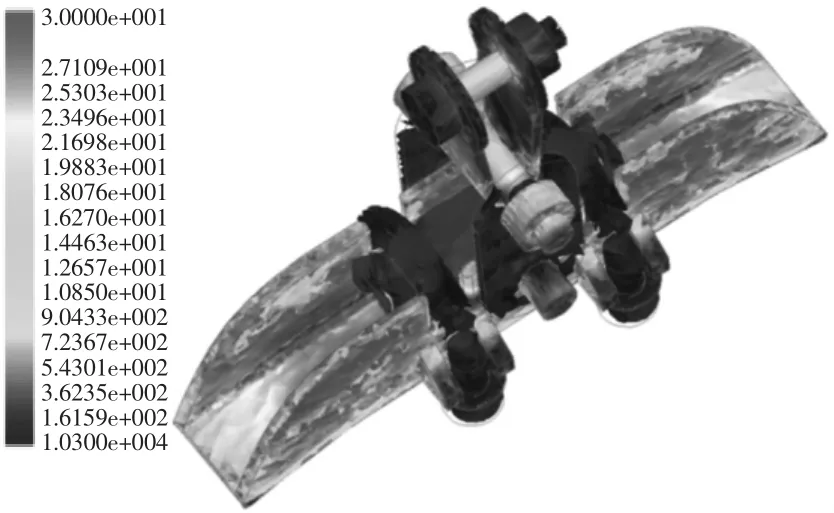

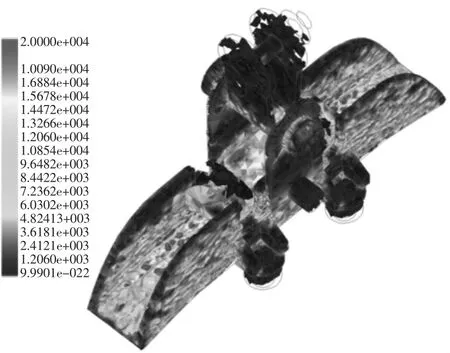

改進型XGU-5內部的場圖如圖11—13所示。

由圖可知,船體線槽處磁密最大,但僅約為0.3 T。渦流主要分布在壓條及掛架螺栓上,最大處約為7×105A/m2。船體線槽、壓條處的渦流損耗密度較大,最大約為2×104W/m3。

圖11 改進型XGU-5磁密分布標量圖

圖12 改進型XGU-5渦流密度分布矢量圖

圖13 改進型XGU-5渦流損耗密度標量圖

經仿真計算,在500 A工頻電流下改進型XGU-5的渦流損耗為2.24 W,其中船體損耗1.43 W,壓條損耗0.50 W,掛架損耗0.12 W,掛架螺栓損耗0.09 W,U型螺栓損耗0.04 W,U型掛板損耗0.05 W,U型掛板螺栓損耗0.01 W。

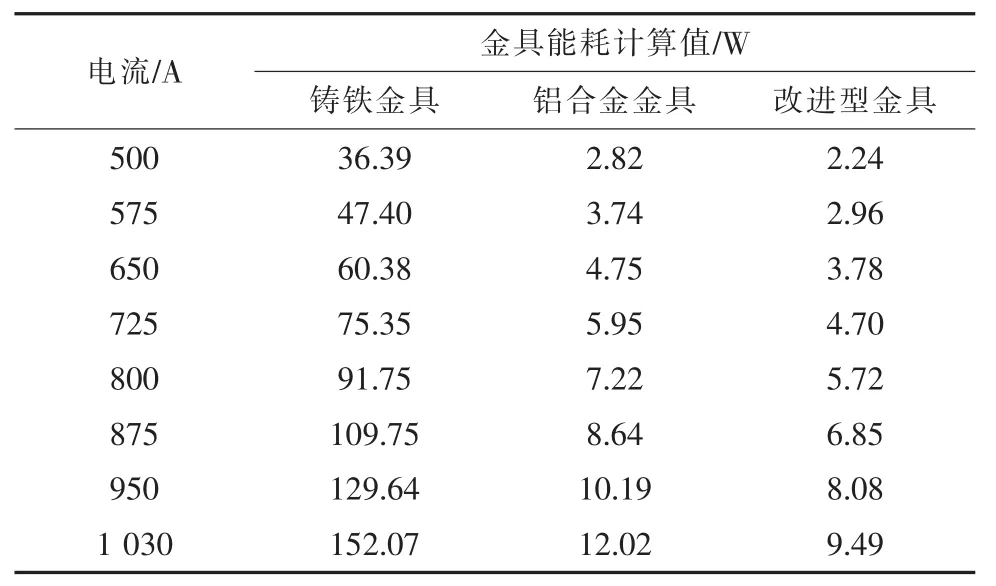

依據上述試驗電流對三類線夾進行能耗仿真計算,數據見表2。

表2 金具能耗仿真計算值

由表2可見,改進型懸垂線夾XGU-5能耗遠小于鑄鐵線夾XGU-5,甚至略低于鋁合金線夾XGH-5,節能效果顯著。

5 結語

配電網投運的線路金具數量巨大,并以鑄鐵金具為主,本文研究了鑄鐵金具的能耗機理,以懸垂線夾為例進行了鑄鐵線夾和鋁合金線夾的試驗和仿真對比研究,得出了金具高能耗的原因,并以此提出了金具節能的新方案。本文得到了如下結論:

(1)目前配電網線路上廣泛使用的鑄鐵金具能耗相當可觀,遠高于鋁合金金具。

(2)金具的磁損耗主要為渦流損耗,磁滯損耗及剩余損耗可忽略不計。

(3)金具高能耗的本質原因在于內部存在著低磁阻的磁通閉合回路,鑄鐵金具因為高磁導率材料組成的閉合結構產生了較高的渦流損耗,而鋁合金金具因為內部不存在磁通閉合回路渦流損耗較小。

(4)通過阻斷閉合磁通回路即可顯著降低金具能耗。本文提出的改進型低磁配件金具(保留鑄鐵船體,采用低磁或無磁材料替換部分組件)有著顯著的節能效果,等同于高成本的鋁合金金具,本質上兩者節能的原理是一致的。