艉軸承載荷分布影響因素研究

徐 勇,周瑞平,胡云飛

(武漢理工大學 能源與動力工程學院,湖北 武漢 430063)

某系列船在首次塢修過程中,發現艉軸架賽龍軸承出現非正常磨損[1];為保證船舶航行安全和軸系正常運轉,在塢修時更換艉軸賽龍軸承。

軸系因螺旋槳懸臂作用易產生過大彎曲變形,使軸承產生“邊緣效應”,局部壓力過高,實際接觸長度較設計長度短,接觸面積小。關于水潤滑軸承承載能力研究及軸承磨損機理,國內外學者做了大量的探索性工作[2-8]。荀振宇[9]等采用有限元方法研究了艉軸承彈性模量、軸承間隙和材料厚度對軸承載荷分布的影響;張少凱[10]等通過采用改變軸承斜度方法以改善軸承壓力分布;車凱凱[11]等用數值仿真方法探討了接觸力、轉速、軸承傾斜等因素對軸系響應特性影響;Xiuli Zhang[12]提出了用于選取剛性襯套水潤滑軸承徑向間隙和長度的合理方法;而關于軸承斜度及長度共同作用對降低軸承比壓、改善軸承載荷分布的機理研究較少,且大多未考慮軸承與襯套間的相互影響。為解決賽龍軸承異常磨損問題,以艉軸架軸承及軸承襯套等為研究對象,建立線性與實體耦合的有限元混合模型,研究軸承襯套載荷分布的影響因素,優化艉軸承使用性能,提高承載能力,延長使用壽命。

1 有限元分析

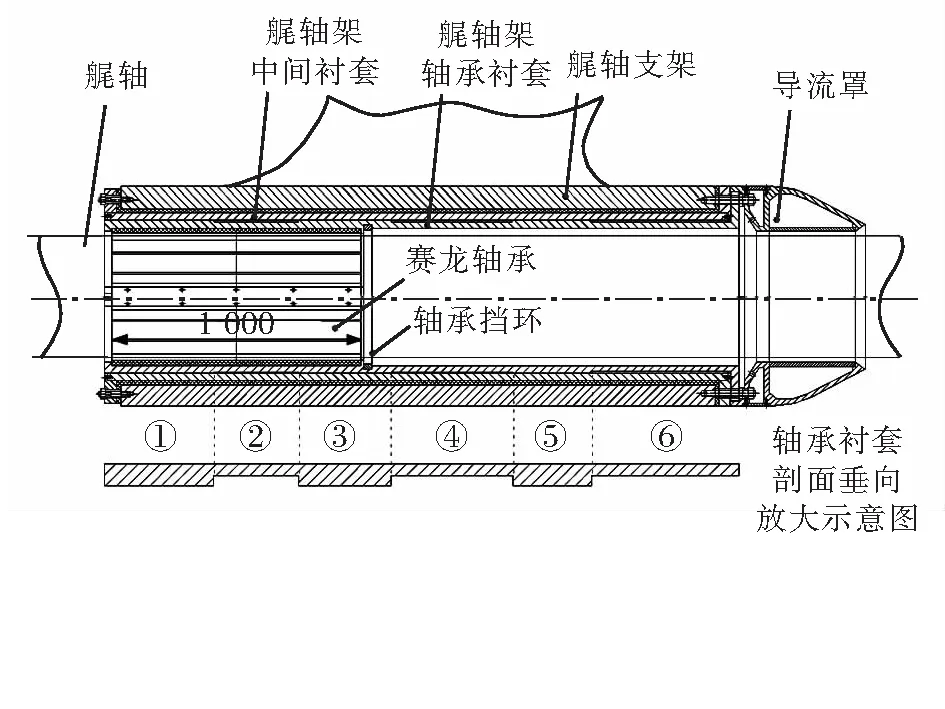

該船艉軸架的局部結構主要包含艉軸、艉軸架中間襯套、艉軸架軸承襯套、艉軸支架、導流罩、賽龍軸承、軸承擋環等,如圖1所示。在軸承襯套外圓沿長度方向包含6個部分,其中3個部分含臺階,起承載作用,另外3個部分進行凹陷處理,其略低于外圓2 mm。初始設計中,賽龍軸承處于圖1中①~③承載區內。

圖1 艉軸架軸承及銅套原始設計方案

1.1 計算模型

在大型通用有限元分析軟件中,傳統建模方式主要分為梁單元建模和實體單元建模,兩者均可對組合構件進行準確地模擬。前者具有較高的求解效率和建模速度,收斂性較好,但無法保證計算精度。后者對復雜模型求解速度極慢,計算所耗資源大,易出現由于局部應力集中造成整體平衡迭代不收斂,導致無法獲得計算結果。為減少計算所需時間與資源,選取“局部細分,整體粗化”的建模方法。艉軸架局部采用三維實體模型,其余軸系均采用線型模型,并將線性模型與實體模型耦合。

根據艉軸架結構設計特點,為確保理論模型與實際情況契合,建立艉軸、艉軸賽龍軸承、軸承襯套及中間襯套等局部結構的實體模型,并定義艉軸、賽龍軸承、艉軸架軸承襯套、艉軸架中間襯套等4個部件兩兩接觸,形成3對接觸單元。在模型坐標系中,定義X軸正向為水平左舷方向,Y軸正向為垂直向上方向,Z軸正向為船首方向。

1.2 邊界條件

經艉軸受力分析后,對模型施加約束。艉軸兩端面分別與兩軸段相連,相連部位約束軸向扭轉自由度;賽龍軸承內表面與艉軸接觸,外表面與軸承襯套接觸,僅在首端面位置約束軸向位移自由度;軸承襯套內表面與賽龍軸承相接觸,外表面3個承載區與中間襯套相接觸,僅在首端面位置約束軸向位移自由度;中間襯套內表面與軸承襯套相接觸,在外表面下半部區域完全約束,其余自由度均無約束。螺旋槳等效為132 kN的垂向作用力,各個軸承限制垂向、軸向與橫向的位移自由度,保持旋轉自由度。

1.3 計算結果

由有限元計算結果可知,1 000.0 mm、1 500.0 mm及1 700.0 mm 3種不同長度的軸承在同一工況下,艉軸、賽龍軸承、軸承襯套及中間襯套應力分布一致,最大應力分別為178.0 MPa、44.9 MPa、54.6 MPa、46.8 MPa,且在軸承尾部均有明顯的應力集中,即“邊緣效應”。不同軸承長度下賽龍軸承載荷分布情況十分接近,說明軸承直接加長對賽龍軸承應力分布無明顯影響。

2 軸承載荷分布影響因素分析

艉軸與賽龍軸承實際接觸面積過小,易使船舶航行中軸承局部載荷過大導致磨損嚴重,故對賽龍軸承進行傾斜或采用斜鏜孔處理以增加有效接觸面積,降低軸承比壓。

通過改變軸承中心線尾端面垂向距離△h以表征斜度大小,分析不同斜度、不同軸承長度對艉軸承載荷分布影響。

計算結果如圖2所示,其中圖(a)、圖(b)、圖(c)為同一軸承長度(1 000.0 mm)條件下不同軸承斜度的對比,圖(a)及圖(d)、圖(b)及圖(e)、圖(c)及圖(f)分別為同一斜度不同軸承長度的對比。比較圖2可知,一定條件下,軸承斜度及長度對艉軸架軸承載荷分布影響十分顯著。

2.1 軸承斜度

當軸承長度一定(1 000.0 mm)時,與無傾斜條件下軸承載荷分布情況相比,軸承低斜度(3.0 mm/1 000.0 mm)對軸承尾部局部峰值壓力及接觸面積均無明顯影響。△h增大,尾部最大垂向力減小14%,作用點位置固定不變,接觸載荷在軸向的分布范圍增加一倍。當斜度為5.0 mm/1 000.0 mm時,首部峰值壓力及受力面積均遠小于尾部,增加斜度至7.0 mm/1 000.0 mm,首尾峰值壓力差明顯減小,受力面積增大50%,表明斜度越大,軸承尾部所受承載力越小,首部承載作用越明顯,“邊緣效應”削弱,有利于增加軸承的使用壽命。

2.2 軸承長度

當軸承無傾斜及低斜度(3.0 mm/1 000.0 mm)時,軸承加長至1 500.0 mm,軸承載荷分布情況無變化。因為斜度過小,或首部部分軸承落在非承載區,軸承處于“脫空”狀態,因此對軸承載荷分布影響不明顯。當斜度為5.0 mm/1 000.0 mm時,

軸承加長至1 700.0 mm后,首部峰值壓力減小65%,艉軸與賽龍軸承接觸面積增加70%;當斜度為7.0 mm/1 000.0 mm時,軸承加長至1 700.0 mm后,艉軸與賽龍軸承接觸面積增加70%,首部峰值壓力減小59%。結果表明,一定條件下,當軸承斜度相同時,軸承加長可增大艉軸與賽龍軸承的接觸面積,大幅度減小首部最大垂向力,但對尾部載荷分布影響不明顯。

2.3 等效支點

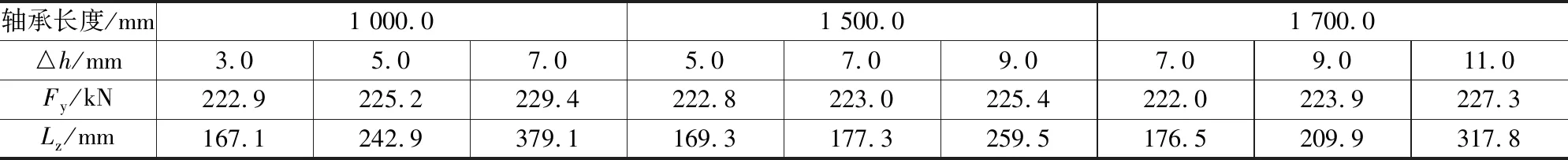

根據軸系校中要求,對于白合金軸承襯、鐵梨木軸承襯和橡膠軸承襯,艉軸承等效支點分別取距軸承襯后端面的距離(1/7~1/3)L、(1/4~1/3)L和(1/3~1/2)L范圍內,L為軸承襯的長度;其它軸承的支點位置,均取沿軸承襯長度的中點。基于有限元分析結果,不考慮軸承傾斜時,各個軸承長度下總垂向力約為221.49 kN,等效支點位于145.0 mm位置。考慮軸承傾斜時,在軸承長度一定條件下,賽龍軸承總垂向作用力Fy略微增加,等效支點不斷向首端移動(其距離為Lz)。當軸承斜度保持不變時,增加軸承長度使首部承載力大幅度減小,首部承受載荷占整個軸承載荷權重比減小,因此等效支點反向朝尾端移動,如表1所示。

表1 賽龍軸承總垂向力分析表

3 軸承襯套影響

艉軸承“邊緣效應”不僅使軸承局部載荷過高,潤滑不良,振動增加,同時也加劇了軸承與軸承襯套之間的摩擦,導致軸承襯套出現嚴重磨損,使軸承間隙實際值與設計值之間有較大偏差,影響校中精度。為研究軸承傾斜以及軸承與襯套加長對軸承襯套載荷分布影響,以賽龍軸承與軸承襯套接觸對為研究對象,分析影響因素對改善軸承襯套磨損狀況的變化趨勢。

依據有限元計算結果可知,軸承襯套與軸承載荷分布的變化趨勢保持一致。軸承無傾斜(△h=0 mm)時,軸承加長無影響,尾部最大垂向力高達1 610 N,軸向接觸長度為480.0 mm;軸承長度為1 000.0 mm時,軸承低斜度(△h=3.0 mm)對襯套局部峰值壓力及接觸面積均無明顯影響;而增大斜度(△h=7.0 mm)后,尾部局部峰值壓力顯著降低至1 200 N,部分壓力轉移至首部,有利于改善因載荷過大引起襯套磨損的不良狀況。保持斜度為3.0 mm/1 000.0 mm,將軸承加長至1 500.0 mm,軸承襯套的載荷分布情況不變;而斜度增至7.0 mm/1 000.0 mm時,將軸承加長至1 700.0 mm,軸承與襯套接觸面積增加一倍,首部峰值壓力降低一半,磨損量大幅度減少。

4 結束語

1)針對艉軸承出現嚴重異常磨損問題,基于有限元方法對艉軸承及軸承襯套進行接觸分析計算,可良好地模擬艉軸承及襯套在不同斜度不同長度下載荷分布情況,為校中計算中軸承等效支點選取與改善磨損狀況提供可靠的理論依據。

2)軸承磨損大多因軸承比壓及支點處的轉角超過規范許用最大值引起,可采用軸承傾斜進行處理,削弱“邊緣效應”。其斜度應以艉軸彎曲程度為依據進行合理選取,斜度過小則無明顯影響,斜度過大則可能使艉軸承出現局部脫空,甚至造成其他軸承出現負負荷等不利影響。

3)合理選取軸承斜度后,軸承加長有利于進一步增加軸承實際接觸的有效面積,大幅度減小艉軸承局部峰值壓力,軸承比壓明顯降低,軸承及襯套的磨損狀況改善效果顯著,對提高軸承承載能力及延長使用壽命有重要影響。