阿加曲班中間體N2-(3-甲基-8-喹啉磺酰基)-NG-硝基-L-精氨酸的合成工藝條件的探索

王悅偉

(天津藥物研究院藥業有限責任公司,天津300301)

阿加曲班(argatroban)是由左旋精氨酸衍生而來的低分子凝血酶抑制劑[1],是目前為止世界上批準的用于急性缺血性腦卒中治療的唯一合成藥物[2]。1978日本Mitsubishi化學公司年首次報道阿加曲班一水合物的抗凝血酶活性[3],將其用于臨床治療周圍動脈閉塞性疾病,而后用于動脈血栓形成的治療,美國于2000年批準阿加曲班用于治療HIT病人[4],2002年FDA批準阿加曲班用于對需要進行介入治療的HIT病人進行抗凝處理。近年來,隨著急性冠脈綜合征(acllte coronary syndrome,ACs)概念的提出,抗血小板、抗凝、纖溶藥物在心肌缺血(心絞痛、心肌梗死)的治療中正發揮越來越重要的作用[5]。

阿加曲班的化學名稱為:(2R,4R-4-甲基-1-[N-((R,S)-3-甲基-1,2,3,4-四氫-8-喹啉磺酰基)-L-精氨酰基]-2-哌啶羧酸一水合物。阿加曲班的制備方法,目前文獻報道的用于工業生產的合成路線為硝基L精氨酸先與3-甲基-8-喹啉磺酰氯縮合,得到N2-(3-甲基-8-喹啉磺酰基-NG-硝基-L-精氨酸,再將該中間體再與(2R,4R)-4-甲基哌啶-2-甲酸乙酯酰胺化,經過水解、氫化、水合得到阿加曲班。該合成路線方法較為簡單,原料易得。但是在大規模實際生產中發現,中間體N2-(3-甲基-8-喹啉磺酰基)-NG-硝基-L-精氨酸的制備工藝仍存在一些問題[6],一方面是合成產率較低,一般為70%左右,所得產品純度也僅為80%左右(經HPLC檢測);另一方面是合成條件要求十分苛刻,反應產物為油狀物,不穩定且不易結晶,文獻和專利對其最佳合成工藝條件研究較少。為此,我們通過平行實驗具體考察了反應過程中氯仿溶劑用量,反應溫度,碳酸鈉用量及濃度等因素,試圖尋找到最佳的合成工藝條件,為大規模工業化生產提供指導依據。

1 主要試劑與儀器

1.1 主要試劑

NG-硝基-L-精氨酸(純度≥96%);3-甲基-8-喹啉磺酰氯(工業品,純度≥98%);無水碳酸鈉(工業品,純度≥99%);去離子水(自制,純度≥99%);氯仿(工業品,純度≥99%);鹽酸(分析純,純度≥37%)。以上試劑除純水由自制外,其他試劑均由由天津市亨必達化學合成物有限公司提供。

1.2 主要分析儀器

熔點用MeI-TEMP熔點儀,HPLC純度用LC-3000(等度)液相色譜儀,IR檢測用Nicolet Impact 410型紅外光譜儀(KBr壓片),1H-NMR檢測用Brucker ACF-300型核磁共振儀。

2 實驗過程

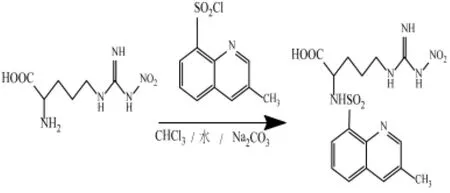

N2-(3-甲基-8--NG-硝基L-精氨酸的合成路線設計:1)配置3-甲基-8-喹啉磺酰氯/氯仿溶液:在250mL反應瓶中,將3-甲基-8-喹啉磺酰氯30g和180mL氯仿,室溫下攪拌溶清,過濾除去不溶雜質后,濾液備用;2)配置質量分數為4%的碳酸鈉溶液:將15g碳酸鈉溶于360mL去離子水中,攪拌溶清并冷卻至室溫。3)合成目標物:向制備好的碳酸鈉溶液中,加入25g NG-硝基-L-精氨酸,升溫溶清,并控制溫度恒定在40℃,緩慢加入3-甲基-8-喹啉磺酰氯/氯仿溶液,恒溫反應12h。反應完全后將反應體系降至室溫,溶液出現分層現象。分取水相,用氯仿洗滌一次,洗滌完全水相繼續降溫至0~5℃。在0~5℃度下保溫滴加鹽酸調節pH至2.5左右,隨著鹽酸溶液的滴加,會有大量白色固體析出,繼續保溫攪拌2h,過濾得到固體產物。80℃下減壓干燥即得到目標物質N2-(3-甲基-8-喹啉磺酰基)-NG-硝基-L-精氨酸。HPLC檢測其含量為95%(檢測方法,柱:C18,流動相為甲醇:水=3.5:1,λ=271nm),收率90%,mp:196~197℃(文獻值[6]mp:196~198℃),IR(KBr,cm-1)1700,1650,1330,1170;1H-NMR(200MHZ CD3OD):δppm 0.85(d,3H),1.05(d,3H),1.30~1.80(m,6H),2.13(m,1H),2.45(m,1H),2.60~3.20(m,6H),3.29(s,1H),3.5(m,2H),3.98(m,1H),4.11(m,2H),6.54(t,1H),7.07(d,1H),7.42(d,1H)。具體合成路線見圖1。

3 結果與討論

圖1 阿加曲班中間體合成路線圖

為進一步考察反應過程中,各工藝參數對反應結果的影響,我們設計了一系列的單因素實驗,具體考察了氯仿溶劑使用量,反應溫度,碳酸鈉溶液使用量和濃度等因素。

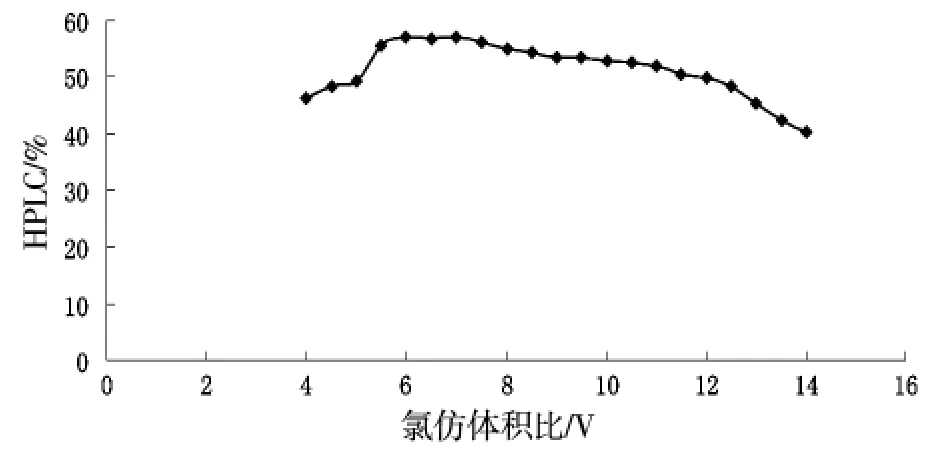

3.1 氯仿使用量的影響

通過實驗發現,在一定范圍內,羧合物含量隨著氯仿用量的增加而提高,原因可能為氯仿和水不互溶,不能形成單一均相反應體系,造成該反應在氯仿/水體系中反應較緩慢,氯仿可以對3-甲基-8-喹啉磺酰氯起到有效的保護作用。但是隨著氯仿用量的進一步加大,羧合物含量降低,由于反應產物溶解于水相,不溶于氯仿,故而氯仿濃度過大,會抑制3-甲基-8-喹啉磺酰氯與NG-L-硝基精氨酸的結合,造成羧合物含量降低,產物純度和氯仿體積使用量之間的關系如圖2所示。

圖2 產物含量-氯仿體積關系圖

3.2 反應溫度的影響

當反應溫度由25℃逐漸提高到45℃的過程中,羧合物含量隨著反應溫度的升高而提高。但是隨著溫度的進一步升高,由45℃升高到55℃的時羧合物反而會含量降低。上述現象說明當反應溫度過高時,在堿性的水溶液中,氯仿對3-甲基-8-喹啉磺酰氯的保護作用會減弱,以至于不能與NG-L-硝基精氨酸很好的結合且會自身分解,從而造成羧合物含量降低,如圖3所示。

圖3 產物含量-溫度關系圖

3.3 碳酸鈉用量的影響

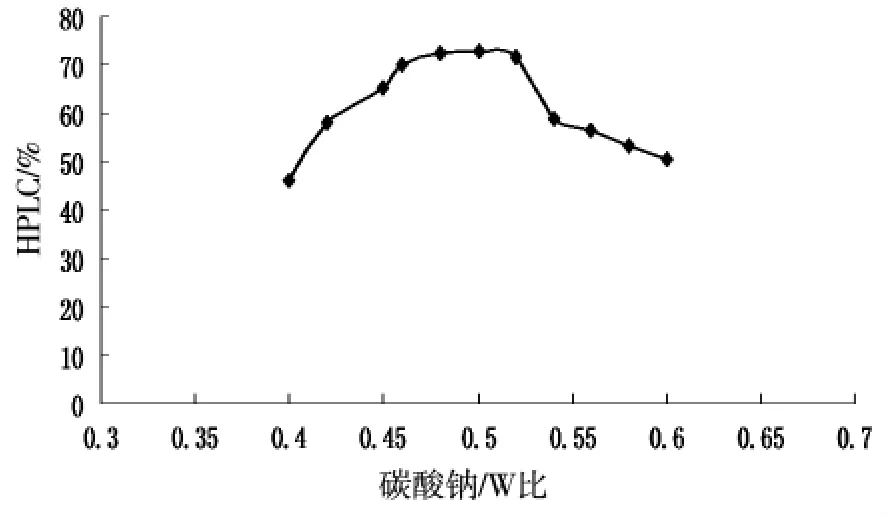

碳酸鈉用量重量比由0.40W逐漸提高到0.50W的過程中,羧合物含量隨著碳酸鈉用量的增加而提高。但是隨著碳酸鈉用量的進一步提高,由0.50W增加到0.60W時羧合物含量反而會降低。這一現象說明當碳酸鈉用量過大時,在pH>7的水溶液中,氯仿對3-甲基-8-喹啉磺酰氯的保護作用減弱,以至于不能與NG-L-硝基精氨酸很好的結合且會自身分解,從而造成羧合物含量降低,如圖4所示。

圖4 產物含量-碳酸鈉用量關系圖

3.4 碳酸鈉溶液濃度的影響

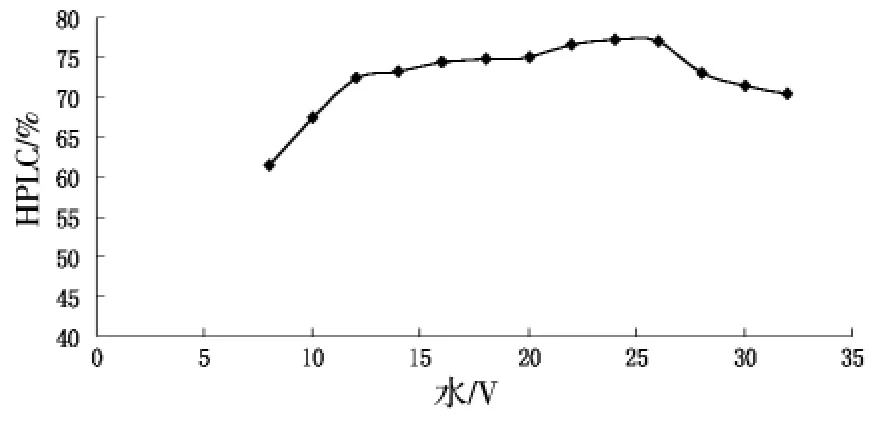

實驗過程中,當水用量由8V逐漸增加到24V,即隨著碳酸鈉濃度的降低,羧合物含量隨著水用量的增加而提高,但是隨著水量的進一步增加,由24V增加到32V的過程中羧合物含量降低,猜測可能原因為:水量較少,即碳酸鈉濃度較高時,3-甲基-8-喹啉磺酰氯不能與NG-L-硝基精氨酸很好的結合且加上在此條件下生成產物也會逐漸分解;當水量較大時碳酸鈉濃度較低,此時3-甲基-8-喹啉磺酰氯不能與NG-L-硝基精氨酸很好的結合,從而造成羧合物含量降低,如圖5所示。

圖5 產物含量-水量關系圖

4 結論

根據上述實驗結果和分析,可知以NG-硝基-L-精氨酸為原料,在堿性條件下,氯仿/水體系溶劑體系中,當溫度控制在28~30℃之間,NG-硝基-L-精氨酸可與3-甲基-8-喹啉磺酰氯反應生成較高純度N2-(3-甲基-8-喹啉磺酰基)-NG-硝基-L-精氨酸,且該工藝操作簡便,生產成本較低,收率達到90%,純度經HPLC檢測含量可達到95%。該工藝流程及參數適于大規模工業化生產,為下一合成步驟以及成品阿加曲班的生產提供了有力保障。