響應面法優化龍香芋醬的工藝研究

,,,

(江蘇農牧科技職業學院,江蘇 泰州 225300)

興化地處長江中下游平原,土壤富含水分,特別適合龍香芋的生長。央視《舌尖上的中國》欄目讓興化龍香芋走向了全國。興化龍香芋中淀粉含量達12.04 g/100 g,特別是鮮味氨基酸含量與氨基酸總量之比達到44%[1]。龍香芋醬是以龍香芋為主要原料釀制成的一種調味醬,和豆醬及面醬相比味更鮮。本試驗研究了以興化龍香芋為主要原料用發酵法生產龍香芋調味醬的工藝和參數,并利用響應面法對工藝參數進行了優化[2],以期為龍香芋醬的規模化生產提供理論依據。

1 材料與方法

1.1 材料及試劑

龍香芋(購于興化垛田當地農戶家中)、米曲霉3042(沂水錦潤生物科技有限公司)、食鹽及黃豆(均購于泰州大潤發超市)等。

1.2 儀器與設備

切丁機、HPX-9052MBE恒溫培養箱、EL3002電子天平(梅特勒-托利多)、蒸煮鍋、不銹鋼菜刀、削皮刀、砧板、不銹鋼盆、燒杯、溫度計等。

1.3 試驗方法

1.3.1 工藝流程

選料→清洗→去皮→切丁→配料→蒸煮→攤涼→接種→制曲→加鹽水→發酵→成品。

1.3.2 操作要點

1.3.2.1 選料

選用250 g左右的新鮮興化龍香芋,要求大小均勻,形狀近似球形,無病蟲害。

1.3.2.2 清洗

用水將芋頭清洗干凈,沒有泥土或其他雜質殘留。

1.3.2.3 去皮

用削皮刀削去芋頭表面褐色皮層,操作時需戴防護手套,以防芋頭表皮引起操作人員手上皮膚過敏。

1.3.2.4 切丁及配料

用不銹鋼菜刀把去皮后的龍香芋切分為1 cm3左右的芋頭丁,切分后立即放進1%的鹽水中護色保存。將龍香芋丁與浸泡好的黃豆瓣以12∶5的干料比混合并攪拌均勻。

1.3.2.5 蒸煮及攤涼

將拌勻后的混合物料倒入蒸煮鍋內,按料水比為1∶0.3的比例加水并攪拌均勻,通入蒸汽加熱至充滿蒸汽后,維持蒸汽2~2.5 min后出鍋[3],攤涼冷卻至室溫。

1.3.2.6 接種及制曲[4,5]

按總干料質量的0.8%接種米曲霉發酵劑,并混合拌勻后制曲,接種后的曲料需均勻松散地平鋪在曲床上,曲厚約5 cm,制曲室內溫度控制在28~32 ℃,進行通風制曲。在接種后分別在14~16 h和19~21 h進行2次翻曲,待曲料表面生長出黃綠色的孢子,有曲香時出曲。

1.3.2.7 加鹽水及發酵

按總干料的90%~110%加入制醅鹽水,鹽水濃度在15%~20%,控制醬醪中食鹽濃度約為8%。置于恒溫箱中進行發酵,每天翻醅1次,控制發酵溫度在35~45 ℃,發酵15~20天左右至醬醪成熟。發酵后檢測醬醪中游離氨基酸態氮含量(FAN值)的變化情況。

1.4 試驗設計[6]

1.4.1 制曲工藝參數的確定

制曲是讓米曲霉在混合醬料中繁殖代謝,是保證龍香芋醬發酵的基本工序。通過單因素及正交試驗,研究影響成品曲品質制曲時的料水比、溫度和時間3個因素,以成品曲中蛋白酶的活力測定值為指標,確定制曲的最佳工藝參數。

1.4.2 發酵工藝參數的優化

預試驗研究結果表明:發酵時的溫度、鹽水濃度和鹽水用量是對龍香芋醬發酵質量影響最重要的3個因素,以龍香芋醬中游離氨基酸態氮含量(FAN值)為指標,采用單因素試驗和響應面分析方法對龍香芋醬的發酵溫度、鹽水濃度和鹽水用量3個參數進行優化,以確定龍香芋醬的最佳發酵工藝參數[7]。

1.5 指標檢測方法

采用標準SB/T 10317-1999的福林法測定曲樣中蛋白酶的活力[8]。

采用標準GB 5009.235-2016的酸度計法測定發酵后龍香芋醬成品中的游離氨基酸態氮(FAN)值[9]。

1.6 產品質量檢測

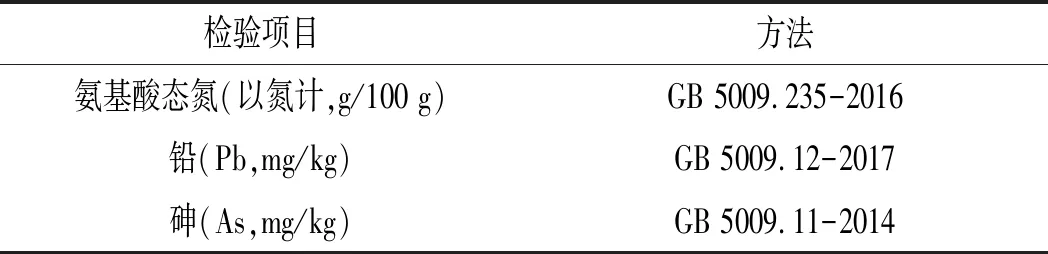

1.6.1 理化指標檢測方法

根據GB 2718-2014《釀造醬》的衛生標準要求,對經試驗確定的最優工藝制作的龍香芋醬進行理化指標檢測,具體檢測方法見表1。

表1 理化檢測方法Table 1 Physical and chemical detection methods

1.6.2 微生物指標檢測方法

根據GB 2718-2014《釀造醬》的衛生標準要求,對經試驗確定的最優工藝制作的龍香芋醬進行微生物指標檢測,具體檢測方法見表2。

表2 微生物檢測方法Table 2 Microbial detection methods

2 結果與分析

2.1 制曲工藝條件的確定

2.1.1 料水比的確定

取預處理好的龍香芋丁和黃豆的混合料6份,按1(1∶0.2),2(1∶0.25),3(1∶0.3),4(1∶0.35),5(1∶0.4),6(1∶0.45)的料水比加水拌料,經蒸煮、冷卻后再按總干料0.8%的比例接種米曲霉后制曲。測定曲中蛋白酶的活力,研究采用不同料水比制曲時成品曲中蛋白酶活力的變化情況,見圖1。

圖1 料水比對成品曲蛋白酶活力的影響Fig.1 Effect of material-water ratio on the activity of finished protease

由圖1可知,采用不同料水比制成曲的蛋白酶活力差距非常顯著,在料水比為4(1∶0.35)時,成品曲中蛋白酶的活力在實驗組中最高,因此制曲適宜的料水比初定為1∶0.35。

2.1.2 制曲溫度的確定

取預處理好的龍香芋丁和黃豆混合料6份,按1∶0.35的料水比加水拌料,經蒸煮、冷卻后按總干料的0.8%接種米曲霉,分別在26,28,30,32,34,36 ℃溫度條件下制曲。分別測定各組曲中蛋白酶的活力,研究不同制曲溫度下蛋白酶活力的變化情況,見圖2。

圖2 制曲溫度對成品曲蛋白酶活力的影響Fig.2 Effect of koji-making temperature on the activity of finished protease

由圖2可知,在不同溫度下制曲,成品曲中蛋白酶活力變化較大,在制曲溫度為30 ℃的條件下,實驗組中蛋白酶的活力最高,所以初步確定制曲溫度為30 ℃。

2.1.3 制曲時間的確定

取預處理好的龍香芋丁和黃豆混合料6份,按1∶0.35的料水比加水拌料,經蒸煮、冷卻后再按總干料的0.8%接種米曲霉,在30 ℃條件下分別培養30,33,36,39,42,45 h進行制曲。測定成品曲中蛋白酶的活力,研究在不同制曲時間內成品曲中蛋白酶活力的變化情況,見圖3。

圖3 制曲時間對成品曲蛋白酶活力的影響Fig.3 Effect of koji-making time on the activity of finished protease

由圖3可知,不同制曲時間后,成品曲中蛋白酶的活力變化較大,在制曲時間為36 h時,實驗組中蛋白酶的活力最高,所以初步確定制曲時間36 h較適宜。

2.1.4 制曲最佳工藝參數的選擇

以單因素試驗結果為基礎,選取制曲料水比、制曲溫度及制曲時間3個因素的較優工藝參數,以成品曲中蛋白酶的活力為評價指標,設計L9(34)正交試驗,對制曲工藝參數進行優化分析,篩選出最佳的制曲工藝參數[10],因素水平見表3,正交試驗結果見表4。

表3 正交試驗因素水平表Table 3 The factors and levels of orthogonal test

表4 正交試驗結果Table 4 The results of orthogonal test

由表4可知,因素中對蛋白酶活力的影響大小依次是A>C>B>D,即制曲料水比>制曲時間>制曲溫度>空列,根據正交試驗的結果,確定龍香芋醬制曲的最優加工工藝為A2B3C2D2,即制曲料水比1∶0.35,制曲溫度32 ℃,制曲時間36 h。經驗證試驗,用此制曲工藝參數制備的龍香芋醬成品曲料中蛋白酶的活力達924 U/g。

2.2 發酵工藝參數的優化

2.2.1 發酵溫度對龍香芋醬FAN值的影響

制備龍香芋醬時,按總制曲干料與鹽水1∶1的比例加入制醅鹽水,鹽水濃度為16%,發酵時間為18天,分別設定發酵溫度為36,38,40,42,44,46 ℃,按1.3.1及1.3.2的工藝要求制備龍香芋醬并測其FAN值。

圖4 發酵溫度對成品醬FAN值的影響Fig.4 Effect of fermentation temperature on FAN value of finished product

由圖4可知,當發酵溫度為42 ℃時,FAN值接近最大值之后變化較小。因此,從經濟的角度出發,選擇適宜的發酵溫度為42 ℃。

2.2.2 鹽水濃度對龍香芋醬FAN值的影響

制備龍香芋醬時,按總制曲干料與鹽水1∶1的比例加入制醅鹽水,發酵溫度40 ℃,發酵時間18天,分別在鹽水濃度為15%,16%,17%,18%,19%,20%時,按1.3.1及1.3.2的工藝要求制備龍香芋醬并測其FAN值。

圖5 鹽水濃度對成品醬FAN值的影響Fig.5 Effect of brine concentration on FAN value of finished product

由圖5可知,當鹽水濃度為15%時FAN值最大,但對15%的食鹽用量來說,鹽水濃度過低,不能起到抑制雜菌的作用,龍香芋醬感官評價得到的風味和貯藏性較差;而當鹽水濃度為19%時,鹽水濃度過高,會抑制有益菌的生長以及酶的作用,龍香芋醬風味偏咸且香味偏淡。因此綜合考慮后,制備龍香芋醬時選用濃度為17%的鹽水。

2.2.3 鹽水用量對龍香芋醬FAN值的影響

制備龍香芋醬時,加入濃度16%的制醅鹽水,發酵溫度40 ℃,發酵時間18天,分別按總制曲干料與鹽水用量的比例為1(1∶0.8),2(1∶0.9),3(1∶1),4(1∶1.1),5(1∶1.2),6(1∶1.3)時,按1.3.1及1.3.2的工藝要求制備龍香芋醬并測其FAN值。

圖6 鹽水添加量對成品醬FAN值的影響Fig.6 Effect of additive amount of brine on FAN value of finished product

由圖6可知,不同鹽水添加量對龍香芋醬FAN值的影響較大,在制曲干料與鹽水用量的比例為4(1∶1.1)時,龍香芋醬的FAN值最高。因此,選用1∶1.1的比例作為鹽水的添加量。

2.2.4 發酵工藝參數的優化

以單因素試驗結果為基礎,分別選取發酵溫度、鹽水濃度及鹽水用量中的較優工藝參數,以龍香芋醬中氨基酸態氮含量(FAN值)為評價指標,利用Design Expert 軟件中的響應面試驗設計法(response surface method,RSM)[11,12],對影響FAN值的發酵溫度、鹽水用量及鹽水濃度進行3因素3水平的響應面試驗,優化龍香芋醬的發酵工藝參數,因素水平編碼值見表5,試驗結果見表6。

表5 響應面因素水平表Table 5 The factors and levels of response surface

表6 響應面試驗設計與結果Table 6 Design and results of Box-Benhnken experiment

續 表

通過對龍香芋醬的發酵工藝參數進行分析,確定了發酵溫度、鹽水濃度及鹽水用量都是顯著因素。游離氨基酸態氮(FAN值)對發酵溫度、鹽水濃度及鹽水用量的二次回歸擬合方程:

FAN值(g/100 g)=0.73+0.017A-5.000E-003B-0.022C+5.000E-003AB-1.000E-002AC+0.015BC-0.073A2-0.038B2-0.093C2。

式中:A為發酵溫度,B為鹽水濃度,C為鹽水用量。

由表6可知,模型的P=0.0004,而失擬項的P=0.0662,說明龍香芋醬的發酵工藝條件對FAN值的影響模型與實際情況擬合程度較好,可以預測龍香芋醬的發酵工藝參數。

表7 回歸方程各項的方差分析Table 7 The variance analysis of regression equation

注:Prob>F<0.05,代表研究因素為顯著因素。

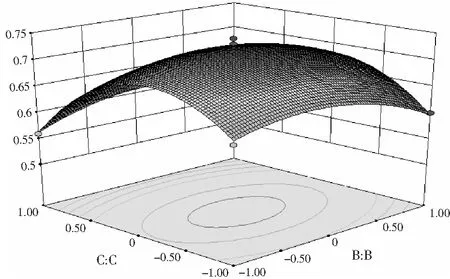

由方差分析結果可知,AB,AC和BC的交互作用都顯著,響應曲面圖見圖7~圖9。

根據龍香芋醬發酵工藝條件的試驗結果和回歸方程各項的方差分析,由響應面分析法優化出制備龍香芋醬的最佳工藝參數為發酵溫度42.8 ℃、鹽水濃度16.6%、鹽水用量1∶1.12。

圖7 發酵溫度A與鹽水濃度B的交互作用對龍香芋醬FAN值影響的響應面Fig.7 Response surface of interaction effect between fermentation temperature A and brine concentration B on FAN value of taro sauce

圖8 發酵溫度A與鹽水用量C的交互作用對龍香芋醬FAN值影響的響應面Fig.8 Response of interaction effect between fermentation temperature A and brine dosage C on FAN value of taro sauce

圖9 鹽水濃度B與鹽水用量C的交互作用對龍香芋醬FAN值影響的響應面Fig.9 Response surface of interaction effect between brine concentration B and brine dosage C on FAN value of taro sauce

2.2.5 驗證試驗

為驗證優化出龍香芋醬最佳發酵工藝參數的可靠性,根據響應面優化條件驗證試驗設計表,見表8。

表8 響應面優化條件驗證試驗設計表Table 8 Response surface optimized conditions verification test design table

由表8可知,試驗4的龍香芋醬的FAN值最高,因此制備龍香芋醬的最佳發酵工藝條件為發酵溫度42.8 ℃、鹽水濃度16.6%、鹽水用量1∶1.12。

2.3 產品質量檢測結果

2.3.1 感官評價結果

隨機抽取20名食品生物技術專業學生對龍香芋醬的感官品質進行評價,產品呈黃褐色或紅褐色,鮮艷有光澤;咸甜適口,醬香濃郁,無異味;粘稠適中,無雜質。

2.3.2 理化檢測結果

理化檢測結果見表9。

表9 理化檢測結果Table 9 Physicochemical test results

2.3.3 微生物檢測結果

微生物檢測結果見表10。

表10 微生物檢測結果Table 10 Microbial test results

由表9和表10可知,產品感官、理化及微生物指標均符合GB 2718-2014《釀造醬》衛生標準的要求。

3 結論

經單因素試驗及正交試驗,經響應面分析法優化工藝,確定了龍香芋頭醬的最佳制曲工藝條件為曲料水比1∶0.35、制曲溫度32 ℃、制曲時間36 h。以成品醬中的游離氨基酸態氮(FAN)含量為評價依據,經響應面優化工藝并經驗證試驗,確定最佳發酵工藝參數為發酵溫度42.8 ℃、鹽水濃度16.6%、鹽水用量1∶1.12,經此工藝條件生產的龍香芋醬中的FAN值達到0.75 g/100 g。