采用側吹爐一爐兩段法處理煉銅煙灰浸出渣的新工藝

周 明,鄒小平

(1.銅陵有色金冠銅業分公司,安徽 銅陵 244000;2.北京礦冶科技集團有限公司,北京 100160;3.東北大學,沈陽 110006)

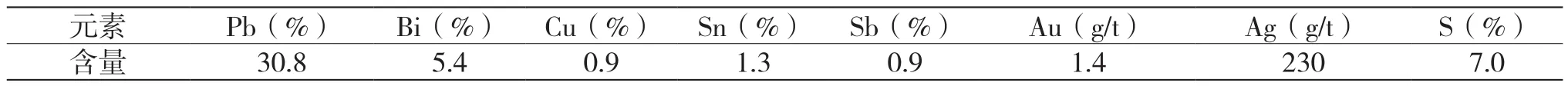

銅冶煉煙灰經過硫酸濕法浸出提取鋅、銅、銦等有價金屬后,絕大部分鉛、鉍等金屬以硫酸鹽、硫化物等多種形式進入浸出渣中,浸出渣還含有一定含量的金、銀等金屬,主要成分如表1所示[1-2]。

表1 煉銅煙灰浸出渣主要成分

對于浸出渣的處理,傳統的工藝分為濕法和火法兩類[3]。濕法常規工藝包括氯化浸出+鐵置換生產海綿鉍、碳酸鈉轉化硫酸鉛為生產碳酸鉛,濕法工藝存在廢水產生量大、污水處理成本高等弊端,特別是如今很多新建項目環境影響評價要求生產廢水閉路循環、零排放。火法常規工藝有反射爐和鼓風爐還原熔煉法,反射爐用于處理浸出渣已經被明令禁止,鼓風爐還原熔煉雖暫未被國家明令禁止、列入淘汰落后工藝,但已屬于國家不鼓勵發展的工藝之一,而且鼓風爐生產過程中要消耗大量高價值的焦炭,焦率高,綜合能耗高[4]。機械化、自動化程度低、勞動強度大,環保效果差,漏風率高,冶金強度較差,不適合于當前逐步發展的富氧空氣冶煉[5]。浸出渣中的鉛大部分以硫酸鉛形式存在,在鼓風爐高溫還原氣氛中,硫酸鉛被還原為硫化鉛,硫化鉛被置換還原劑鐵的還原度只有70%左右,導致鼓風爐還原法處理浸出渣的生產過程中鉛的直收率較低,平均為65%左右,大量的鉛存在鉛冰銅中得不到有效回收。浸出渣中硫的含量約為9%,部分進入煙氣中,因為煙氣中二氧化硫含量達不到要求而不能送至制酸,需加NaOH或CaO進行脫硫才能達標排放。目前,國內有的煉鉛大省已明確規定禁止使用鼓風爐煉鉛工藝,基于鼓風爐還原熔煉法處理浸出渣存在以上缺點和不足,尋找一種經濟、環保、短流程的新工藝勢在必行。

2 新工藝思路

側吹爐作為一種強化熔池熔煉已被廣泛運用于銅冶煉、鉛冶煉和貴金屬冶煉行業[6]。規模以上的鉛冶煉企業通常設置兩臺側吹爐,一臺作為氧化爐,將鉛精礦在側吹爐高溫強氧化氣氛中形成氧化鉛或硅酸鉛,并以融體狀態自流到另一臺側吹爐被還原為金屬鉛,硫在第一臺側吹爐也就是氧化爐中基本被脫除以高濃度SO2形式進入煙氣送去制酸。國內某企業每年產生浸出渣約60000 t,合理的配套設計應為兩臺串聯側吹爐,一臺作氧化熔煉用,將浸出渣配加熔劑和粉煤加入爐內經高溫氧化熔煉成液態熔體,再自流至第二臺還原熔煉爐進行還原,產出鉛鉍合金和爐渣。側吹爐被廣泛應用以來,從熱交換的充分性和生產的穩定性考慮,行業內普遍認為處理浸出渣的側吹爐不能低于4.8 m2,如果該企業設置兩臺側吹爐,年只處理60000 t浸出渣,不處理其他物料,則側吹爐的閑置率將達50%,從設備的有效運行率和投資的回報率角度考慮很不合算。基于上述綜合因素,該企業決定建設一臺4.8 m2側吹爐,風口區面積為4.8m2,風口數:氧化期10個,還原期10個。氧化熔煉、還原熔煉根據反應進程分布在一臺側吹爐內進行,俗稱一爐兩段側吹爐熔煉法[7]。

3 工藝描述

側吹爐熔煉原料主要為:經過干燥窯干燥的浸出渣、返爐料;熔劑主要為石灰石和鐵礦石;燃料主要為粒煤。側吹爐熔煉所需要的進出渣、返爐料、石灰石、鐵礦石、粒煤等物料經抓斗式橋式起重機加入料倉備用,再經過料倉下配套的電子皮帶秤計配料,通過匯料皮帶輸送至側吹爐主廠房內的可逆加料皮帶從加料口加入側吹爐內。側吹爐在工作期中,分三個階段進行。

3.1 氧化熔煉階段

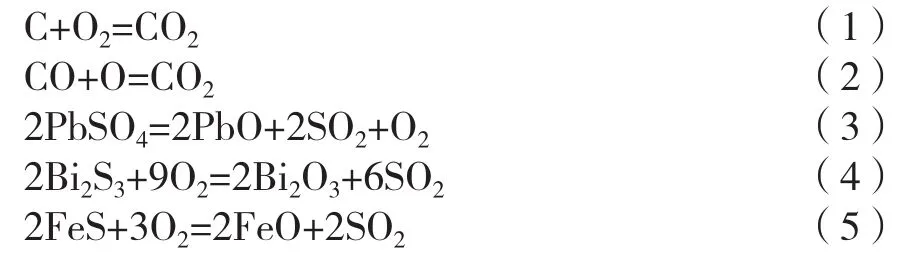

先將配好的爐料、煤、熔劑、經皮帶輸送到主加料口加入爐內,富氧空氣從下部風口鼓入高溫熔融的渣層內,滿足了煤燃燒及爐內化學反應的必需條件,同時鼓入熔融渣層的富氧空氣,對熔渣強烈攪拌,爐內溫度控制在1300℃左右,入爐料被熔化,進出渣中的硫酸鉛被高溫分解,此時鉛、鉍等細小金屬粒相互碰撞而迅速長大,形成大的顆粒下沉,按不同的比重進入爐缸分成兩層,上層為爐渣層,下層為鉛鉍合金層。主要的反應化學式:

3.2 還原熔煉階段

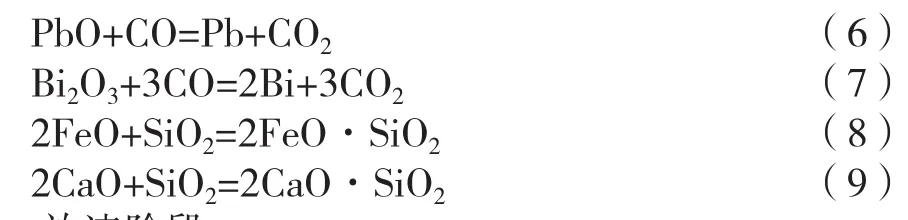

氧化熔煉周期結束后,停止加料,只加煤和熔劑,改變爐內氣氛成還原氣氛,開始鉛鉍的還原過程,貴金屬富集在鉛鉍合金液中,產出的鉛鉍合金從虹吸口自動流出。主要反應的化學式如下:

3.3 放渣階段

還原期結束后,打開放渣口,爐渣水淬后外售。三個階段的時間分配大約為120 min、60 min、30 min,一個完整周期為210 min。

設立在爐上的二次風口向爐內送入定量的二次風(空氣或富氧空氣),使從熔體內溢出的CO燃燒,而使在爐內鼓泡、向上噴濺的熔渣被加熱回落爐內,有效地降低了能耗,為了保證噴濺的熔渣中的金屬物不被再次氧化,二次燃燒根據爐內的CO情況,定量的送風使爐內的CO保留了一定的量,沒有完全燃燒,保持了爐內的還原氣氛。

爐三次風口從設置在爐上或者上升煙道的三次風口送入爐內,使爐內經二次燃燒有意保留的CO和其他化合物完全燃燒,并保留煙氣中有一定的過剩氧量,以防止CO在煙道內燃燒爆炸及減少CO對環境造成污染,產出的煙氣從排煙口排出經直升煙道進入余熱鍋爐。

還原期粗鉛鉍合金經虹吸口流出經溜槽流入熔鉛鍋中,進一步精煉脫銅。停爐時從爐渣放出口放出爐內全部爐渣,從安全口排出全部熔體。

側吹爐冶煉煙氣在氧化期、還原期成分不穩定,氧化期和還原期煙氣含SO2濃度分別為約13%(氧化期)、0.4%(還原期),SO2濃度變化范圍很大,氧化熔煉期工藝煙氣經余熱鍋爐、表面冷卻器降溫至小于150℃后,送布袋收塵器除塵,除塵尾氣送毗鄰銅冶煉廠煙氣制酸工藝煙氣混合后經兩級動力波洗滌—兩級電除霧—兩轉兩吸生產硫酸,制酸尾氣采用離子液吸收脫硫工藝進一步凈化后排空。還原熔煉期產出的煙氣經布袋收塵后,采用雙堿法尾氣凈化后達標排放。

側吹爐的爐身由銅質水套圍成矩形,銅水套工作面上形成的冷凝爐渣層抵御爐渣的沖刷和腐蝕,側吹爐的鼓風工作壓力較低,在0.08~0.10 MPa,風口無需氮氣保護。側吹爐由三層銅質冷卻水套和一層鋼制水套內襯耐火材料圍成,橫截面呈矩形,自下而上,爐子分為爐缸、爐身、爐頂三部分。爐缸用鎂鉻磚砌于鋼板焊接而成的鋼槽內,爐底呈倒拱形,爐缸上沿鋪水平鋼板支承爐身下層水套。爐缸的作用是使渣、液體金屬合金分層,并通過虹吸道分別排出。側吹爐冶煉主要技術經濟指標如表2所示。

表2 側吹爐冶煉主要技術經濟指標

4 結語

側吹爐工藝已廣泛應用在規模以上的銅冶煉、鉛冶煉、貴金屬項目上,因其原料適應性廣、投資費用低等優點也被很多企業作為首選工藝之一。我國某企業選擇側吹爐工藝處理銅煙灰進出渣,并采取一爐兩段間斷熔煉法,對于其所擁有的原料數量而言是適宜的,環保控制效果好、鉛直收率較傳統工藝高、生產成本較低,一爐兩段處理浸出渣在國際冶煉界暫未見公開報道,該為國際冶煉界第一例,值得推廣。據了解,我國湖南郴州某著名鉍生產企業也建設并投產運行了一臺一爐兩段工藝的側吹爐,其風口面積只有3.6 m2,投產一年多以來,生產一直穩定,各項指標較理想。3.6 m2更低的風口面積,能保證良好的熱交換和爐內液體良好的流動性,進一步拓展了側吹爐的工藝適用面,值得行業內好好探討和總結。