熟料28d強度較低的原因分析及解決措施

李承光,楊茂鑫

我公司現有一條6 000t/d熟料帶9MW純低溫余熱發電的新型干法水泥生產線,窯系統配置為雙系列五級旋風預熱器、噴騰式在線管道分解爐、? 5m×74m回轉窯及高效空氣梁篦式冷卻機。生料配料采用四組分配料,分別為石灰石、粘土、粉石英和銅渣。該生產線自2016年8月投產以來,生產運行正常,產量一直保持在6 600t/d以上,但熟料28d強度卻一直處于55~58MPa之間,與我公司設定的內控指標(28d抗壓強度≥60MPa)相差較大,造成水泥生產成本上升。針對上述問題,公司組織技術人員進行了分析和研究,查找原因,并采取了一系列富有成效的措施,使熟料28d強度達到了公司設定的內控指標。本文將對此進行介紹,供同仁參考。

1 原燃材料情況

1.1 原燃材料的化學成分

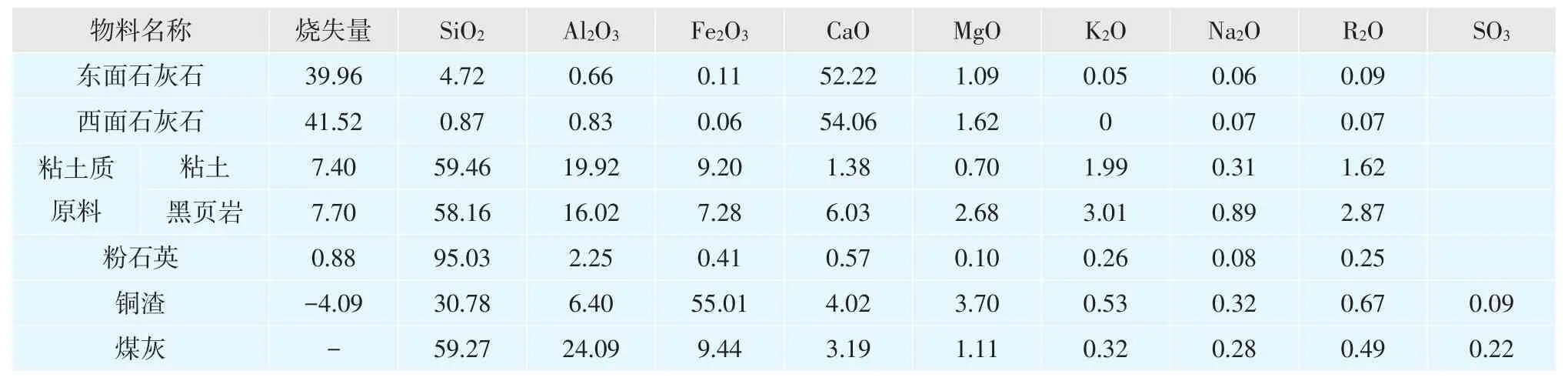

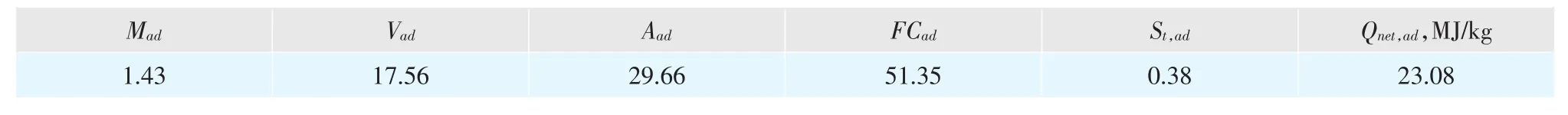

各種原燃材料的化學成分見表1,原煤的工業分析見表2。

1.2 原材料的特性

將所有原材料樣品送廣西大學進行X射線衍射分析及掃描電鏡分析,結果如下:

石灰石:礦山石灰石品位呈東西向分布。東面石灰石呈黑灰色,主要礦物為方解石,含有較多石英,但石英晶粒細小,尺寸為20~30μm,屬于易燒性較好的石灰石。西面石灰石呈灰白色,主要礦物為方解石,晶粒細小,結構均勻,屬高品位的優質石灰石。

粘土質原料:粘土原料礦山分層較嚴重,有粘土及黑頁巖兩種。礦山表層及中層以粘土為主,底層是黑頁巖。粘土為黃色塊狀,水分較高,主要粘土礦物為伊利石、蒙脫石和綠泥石,并含有少量石英,石英晶粒尺寸為10~20μm,堿含量為1.6%左右。黑頁巖為黑灰色致密塊狀,主要粘土礦物為高嶺石和綠泥石,并含有石英和少量方解石,石英晶粒尺寸為5~15μm,堿含量最高,為2.8%左右。粘土質原料的化學反應活性較好。

粉石英:呈黃白色粉狀,主要礦物為石英,含有少量高嶺石。石英晶粒尺寸在30~45μm范圍內,分布均勻,比粘土質原料的晶粒稍粗。粉石英的化學反應活性稍差,但堿含量很低。

銅渣:銅渣為冶煉銅時排出的工業廢渣,為深黑色粉狀,銅渣中主要礦物為磁赤鐵礦和鐵橄欖石,其他為玻璃體。銅渣除了含有Si、Al、Fe、Ca、Mg的氧化物外,還含有一定數量的K、Na、Zn、Mn、Ti、Cu、Pb、As和P的氧化物,銅渣中的鐵元素主要以Fe2+的形式存在。

表1 原燃材料化學成分,%

表2 原煤工業分析,%

2 熟料巖相分析

選取正常煅燒成的熟料送廣西大學做巖相分析,通過巖相分析發現:

熟料中出現較多孔洞,A礦晶體大小不均勻,形狀不規則,晶體尺寸為15~40μm,最大尺寸為50μm。A礦周圍環繞著析出的小顆粒C2S晶體呈花環狀結構。B礦以礦巢為主,形狀不規則,晶體碩大,晶體尺寸為60~80μm,最大尺寸為100μm,B礦表面有平行晶紋。黑色中間相為板片狀。

熟料巖相分析表明,在煅燒過程中,熟料溫度偏低且冷卻明顯過慢。

3 影響熟料28d強度的原因分析

3.1 熟料硅酸鹽礦物含量少

我公司一直采用較低SM的配料方案煅燒,熟料SM控制在2.5以下,熟料中的C3S+C2S含量在75%左右。之前也曾嘗試過較高的SM,但窯況惡化,產量下降,細粉料多,游離鈣偏高,加上生產任務較重,只能按較低的SM進行配料。

硅酸鹽礦物是影響熟料強度的主要因素,熟料強度取決于水泥熟料中硅酸鹽礦物的含量。羅云峰等[1]人的研究認為,C3S不僅影響早期強度,而且也影響熟料的28d強度;C2S對早期強度影響不大,卻是決定28d強度的主要因素。熟料28d強度與C3S的含量相關性不太好,卻與C3S+C2S含量的相關性較好,說明C2S對熟料28d強度有貢獻。熟料中C3S+C2S的含量越高,則熟料28d抗壓強度相對越高。要提高熟料28d抗壓強度,必須在提高熟料C3S含量的同時提高熟料C3S+C2S的含量,即要堅持較高的KH、高SM配方,熟料中C3S+C2S含量最好>77%。

3.2 熟料堿含量偏高

對原材料的分析顯示,熟料中的堿主要來自于粘土質原料中的黑頁巖。我公司粘土質原料礦山位于二級公路旁邊,受礦山地理位置限制,投產后的較長一段時間,對堿含量不同的粘土和黑頁巖無法分別開采,進廠粘土質原料堿含量高且波動大,致使熟料中的堿含量偏高,最高達到0.81%。據資料介紹,堿和熟料礦物反應生成含堿礦物KC23S12和NC8A3,這將使C3S難以形成,熟料中A礦含量就會降低而影響強度。堿含量高還會導致C3S和C3A等礦物的水化加速,使熟料早期強度高而后期強度低。

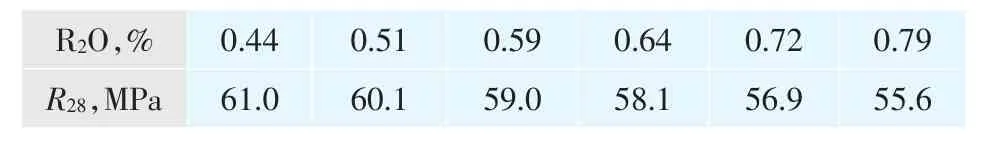

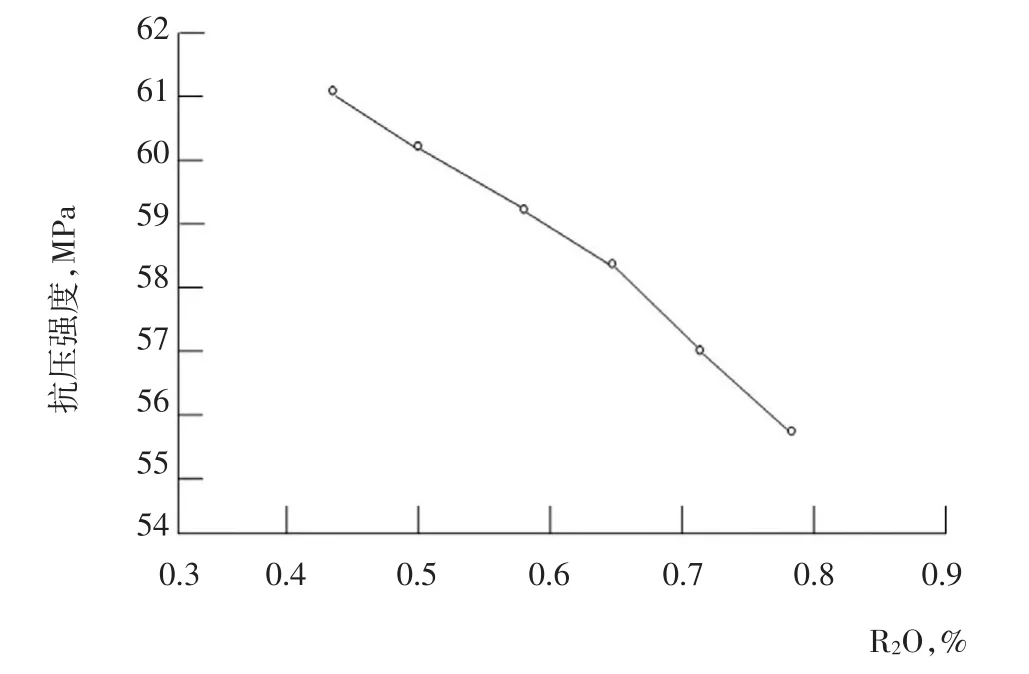

在配料方案及操作參數基本相同的情況下,我公司生產線投產以來,出窯熟料堿含量與熟料28d抗壓強度的關系見表3及圖1。

由表3及圖1可以看出,熟料堿含量與熟料28d抗壓強度呈線性關系,并且隨堿含量的增高,熟料28d抗壓強度下降明顯。這與資料[2]中的研究結果一致。

表3 熟料堿含量與熟料28d抗壓強度的關系

圖1 熟料堿含量與熟料28d抗壓強度的關系

3.3 熟料燒成溫度偏低

巖相分析結果表明,我公司熟料燒成溫度偏低。通過窯頭看火孔觀察,火焰雖發亮但偏黃,說明火焰溫度略低,這也驗證了窯內煅燒溫度偏低的現狀。粉石英作為生料組分之一,反應活性稍差,但用量少,同時銅渣中Zn、Cu、Pb、P等微量元素具有礦化作用,銅渣所含的FeO能降低燒成溫度和液相粘度[3],加之SM較低,使生料過于易燒,生料高溫承荷力較低,液相形成溫度低,液相量大。如果繼續提高燒成溫度,會使窯內出現長厚窯皮及結圈、結大球等現象。

從提高熟料強度的角度出發,熟料的液相量應該是和高溫有關,而不是配料所致,高的燒成溫度,充分的燒結反應是熟料高強度的重中之重[4]。煅燒溫度的提高,使熟料礦物晶體結構更為合理,有利于提高熟料礦物晶體中5~20μm晶體的比例。熟料礦物晶體中,5~20μm晶體比例的提高,有利于提高熟料強度。煅燒溫度對熟料強度至關重要,應力求將煅燒溫度控制在1 450℃以上。

3.4 熟料夾有較多黃心料

我公司煅燒出來的熟料結構不甚致密,結粒略顯不均,易產生大顆粒熟料,粒徑最大達80mm,部分大顆粒熟料表現為外表面黑色,內部棕黃色,游離氧化鈣含量雖不高,但后期強度降低明顯。挑選這種黃心料做強度試驗,其28d抗壓強度較正常熟料低5~7MPa。

由于窯內空氣過剩系數低,氧氣不充足,銅渣中的Fe2+在窯內煅燒時,未能充分氧化成Fe3+,加上熟料中Fe2O3含量較高,增加了Fe3+還原成Fe2+的機會和數量,導致黃心率增加,從而影響熟料質量的提高。Fe2+進入C3S晶格中,引起C3S分解成C2S和fCaO,導致C3S的實際含量小于化學分析結果計算的含量。

3.5 熟料冷卻過慢

我公司熟料顆粒尺寸過大的比例較多,熟料未能得到有效的急冷,影響了熟料的冷卻。對熟料進行的巖相分析也表明,我公司熟料冷卻速率過慢。熟料慢冷會使已生成的C3S分解,礦物晶體會異常長大,對熟料強度產生影響,影響水泥的水化速率和活性。

已煅燒成的高溫熟料急冷后,可使A礦晶體停止發育,保持晶體細小和晶格缺陷,位錯密度大,同時使熟料中液相形成晶體的數量減少,玻璃相增加,從而提高熟料的水化速率和強度。急冷的另一好處是B礦保留高溫型α "-C2S,冷卻快的熟料中α "型B礦含量豐富,相當數量的高活性α "型B礦的存在,無疑會有利于熟料強度的提高。

4 采取的措施

4.1 改變配料方案

為了提高熟料硅酸鹽礦物含量,降低熟料堿含量,減少黃心料的產生,我們采取提高熟料SM,適當降低熟料Fe2O3及Al2O3含量,特別是Fe2O3含量的配料方案。該方案主要是通過降低生料中粘土質原料的配比,增加粉石英配比,減少銅渣配比來實現。新配料方案與原配料方案相比,粘土質原料的配比由原來的15.5%降到12%左右,粉石英的配比由原來的1.5%提高到4.3%左右,銅渣的配比由原來的2.2%降到1.9%左右,生料中堿含量由0.43%左右降到0.30%以下。該配料方案配出的熟料中,硅酸鹽礦物含量達到了77.21%,C3S含量為58.32%,調整后的熟料三率值為:KH=0.90±0.02,SM=2.55±0.1,AM=1.5±0.1;熟料Al2O3=4.9%~5.2%,R2O<0.5%。粉石英配比及SM的提高,使得生料易燒性明顯下降,煅燒難度增加,導致熟料產量相對降低。經短暫的過渡后,熟料產量恢復正常,公司決定繼續選用高SM的配料方案,以獲得28d強度更高的熟料。

4.2 加強原燃材料的質量控制

(1)加強石灰石進庫前的質量控制。根據石灰石礦山東面和西面的質量分布狀況,確定合理的搭配比例,穩定和提高進庫石灰石質量,每4h對進庫石灰石快速檢驗一次,確保進庫石灰石CaO>52.5%。

(2)針對粘土質原料礦山堿含量分層嚴重的特點,分別開采粘土和黑頁巖,以礦山表中層低堿粘土為主,適當開采部分底層高堿黑頁巖,進廠時分堆存放,按比例搭配使用,通過搭配將入預均化堆場粘土R2O控制在1.8%以內。

(3)為確保煤質穩定,公司決定只采購同一煤源地的煙煤,進廠煤的控制指標Qnet,ad>23MJ/kg,Aad<30%,Vad控制在18%左右。與此同時,改變原煤均化方式,采取“六堆等量堆存,隔堆依次填齊,水平等長取煤”的均化方法。經過調整,入窯煤粉灰分標準偏差穩定在0.6以下。

4.3 統一操作方法,優化操作參數

(1)調整窯頭用煤量及窯尾用煤量比例,逐步增加窯頭用煤量,減少分解爐用煤量,窯頭用煤量比例由原來的40%左右提高到43%左右。調整后,窯尾廢氣溫度下降了約10℃,廢氣帶走的熱量有所減少;窯頭用煤量增加后,燒成溫度有所提高,熟料結粒情況好轉,二次風溫提高約30℃。

(2)適當將燃燒器向窯口方向退出,并加大一次風用量,控制好內風和外風的風量、風速比例,內風閥門開度100%,外風閥門開度50%~70%。通過調整,為煤粉的燃燒提供了足夠的空間,加快了煤粉燃燒速度,縮短了窯內冷卻帶長度,火焰溫度有所提高,二次風溫繼續得到提高,達到了1 210~1 260℃。

(3)適當拉大窯尾排風,將高溫風機轉速從880r/min調整到905r/min(高溫風機電流提高至169A),這既保證了產量,又有效地避免了黃心料的產生。適當關閉三次風管閘閥,減小三次風量,加大窯內的通風,保證熟料燒成溫度在1 450℃以上,即窯頭看火時要始終看到白色的火焰。

(4)在生產過程中,采用薄料快燒的操作方法,在窯系統穩定的情況下盡量提高窯速,窯速由原來的4.1r/min提高到4.4r/min。降低窯內物料填充率,以減小窯內通風阻力,有利于熱傳導,防止產生大顆粒熟料,熟料易冷卻。

(5)在實際生產中要注意風、煤、料三者的合理匹配,增加喂料量的同時要加煤,加煤的同時要加風,風煤同步,增大窯內的通風量,以保證煤粉完全燃燒,徹底消除窯內還原氣氛。

4.4 加強篦冷機的操作及維護

(1)加強篦冷機的操作,尤其是高溫段的淬冷操作,加大冷卻風量,強化急冷,盡量使高溫段的熟料得到快速冷卻。運行時根據篦速及二次風溫,合理調整閥板開度,做到合理用風。

(2)控制好篦速,保證篦冷機篦床料層厚度在50~60cm之間,以提高二、三次風溫。

(3)定期檢查篦冷機鎖風閥是否失控漏風。檢修時清理風機群濾網及管道積灰,重點檢查充氣梁及篦縫,減少阻力,確保風路暢通。

5 效果

實踐證明,我公司為提高熟料28d強度所采取的措施是有效的。主要表現為窯內煅燒良好,窯前火焰白亮,物料被帶起高度較高。出窯熟料結粒細小均齊,細粉料含量少,直徑大部分在30mm,直徑≥80mm的顆粒幾乎沒有,熟料呈深黑色帶有金屬光澤,圓滑密實,升重達1 290g。自2017年10月中旬開始,熟料28d強度不斷提高,目前熟料強度均保持在60MPa以上,最高達到了65MPa,超過了內控指標要求,取得了良好的效果。