一種皮革廢料處理的新工藝

王 麗,李 軍,金 央,朱新華,張宇強

(四川大學化學工程學院,四川成都610065)

在皮革生產過程中,產生了大量的皮革廢料,其中包括不含鉻皮革廢料和含鉻皮革廢料。不含鉻皮革廢料的產生,主要是由于原料皮的利用率相當低[1]。對于不含鉻皮革廢料的處理比較容易,通過一系列的水解、加工制作成蛋白產品。含鉻皮革廢料主要包括蛋白質與鉻元素,一般含蛋白質質量分數為90%(以干基計算),w(Cr2O3)約為 3%~6%[2]。 鉻元素是在皮革鞣制工藝階段添加鉻鞣劑而引入的,鉻鞣是鉻鞣劑中的三價鉻與膠原分子上的羧基離子(R-COO-)結合,在膠原分子的相鄰肽鏈和分子間生成新的交聯,從而加強了膠原的結構穩定性[3-5]。皮革廢料的脫鉻就是鉻鞣的逆過程,即把膠原纖維側鏈上與羧基離子形成配位結合的Cr3+脫除下來,使之成為游離的Cr3+,同時使膠原逐步水解為多肽和氨基酸[6]。目前,含鉻皮革廢料的處理大多采用填埋和焚燒的方法[6],但該法因處理過程不當容易引起二次污染。因此,如何將皮革廢料中的膠原蛋白和鉻分開并合理地回收一直受到研究者們的重視。蔡祥[7]通過酸堿聯合脫鉻法將皮革下腳料中的鉻元素與膠原蛋白分開取得了較好的效果,但是處理過程復雜并且皮革下腳料中的鉻元素并不能完全脫除。周文等[8-9]先后采用酶制劑和氧化鈣從含鉻革屑中提取膠原水解物并對其條件進行了研究。前者在最佳工藝下,膠原水解物的提膠率僅有25.07%,意味著皮革革屑中大部分膠原蛋白的流失。而后者在最佳工藝下,膠原水解物提膠率有所增加,但是灰分含量較高。因此,這兩種提膠方式都沒有使皮革革屑中的蛋白質得到充分的回收。

皮革廢料中鉻與膠原蛋白的分離方法眾多[10-11]。本文運用鉻絡合物形成的機理,采用酸法將皮革廢料中的鉻元素與膠原蛋白進行分離,使皮革中的鉻元素完全浸取到酸液中,再過濾、洗滌回收完全不含鉻的膠原蛋白,后續對酸液中的鉻元素進行處理,并回收利用處理鉻后的皮革水解液。

1 實驗部分

1.1 實驗材料

硫酸、磷酸、高錳酸鉀、尿素、亞硝酸鈉、二苯碳酰二肼、重鉻酸鉀、丙酮,均為AR;去離子水(二級水),自制;皮革。

1.2 實驗設備

101A-2E電熱鼓風干燥箱;UV-1100紫外可見光分光光度計;HZS-H水浴攪拌床;BSA224S電子天平。

1.3 實驗方法

1.3.1 皮革廢料的前處理

皮革廢料為藍色片狀固體(厚約3 mm),選取厚薄均勻、干凈整齊的皮革用于實驗。先用去離子水洗凈皮革外面的泥土及一些可溶性雜質,然后置于烘箱中于105℃下干燥至恒重,取出放入干燥器備用。

1.3.2 皮革廢料的分解工藝

皮革廢料經前處理后,切成塊狀(尺寸約為2cm×2 cm×3 mm),加入硫酸溶液,將皮革廢料中的鉻浸取出來,回收無鉻的膠原蛋白和富含蛋白質、多肽、氨基酸的硫酸鉻溶液。

1.3.3 實驗操作

稱取一定量切塊后的皮革,放入磨口錐形瓶中。按照一定的液固比量取一定量的硫酸溶液,與皮革樣品混合,蓋上瓶塞。再將錐形瓶固定在水浴振蕩器中,振蕩器事先加熱到設定溫度,調到適當的振蕩速度,開始計時,達到預定時間后取出錐形瓶,分離皮革和硫酸浸取液,測定浸取液中的鉻濃度,從而計算出鉻的浸取率,即脫鉻率。

1)單因素實驗。采用單因素實驗方法考察不同液固比、硫酸濃度、接觸時間、反應溫度4個因素對皮革中鉻的浸取效果的影響,從而選定合適的因素范圍。基于已有文獻[7]以及探索實驗數據設計出單因素水平。

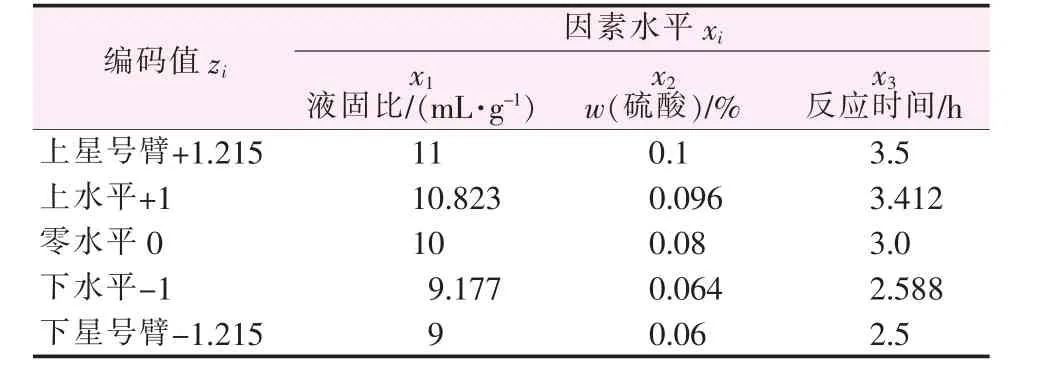

2)二次回歸正交實驗設計[12]。采用三因素二次回歸正交實驗設計方法考察不同液固比、硫酸濃度、反應時間對皮革中鉻的浸取效果的影響,篩選出最佳的工藝條件。三因素水平表見表1。

表1 三因素三水平編碼表

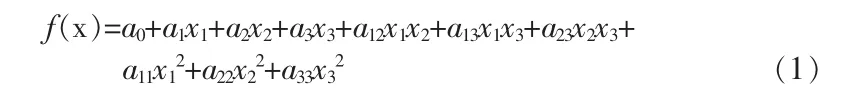

根據最小二乘法原理建立三因素二次回歸模型,其回歸方程可表示為:

式中:a0為常數項;aj(j=1,2,3)為一次項回歸系數;aij(j=1,2,3;i<j)為交互項偏回歸系數;aij(j=1,2,3;i=j)為二次項偏回歸系數。

1.3.4 實驗分析及計算方法

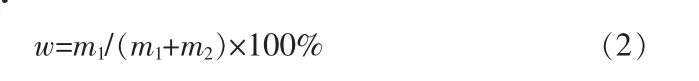

對實驗中總鉻的測定采用二苯碳酰二肼分光光度法測定。鉻在硫酸中的浸取效果用浸取率來呈現,鉻浸取率公式為:

式中:w為鉻浸取率,%;m1為浸取后溶液中鉻的質量,mg;m2為浸取后膠原蛋白中鉻的質量,mg。

2 實驗結果與討論

2.1 浸取鉻的原理及浸取劑的選擇

在酸性條件下,鉻配合物的水解平衡向解聚方向進行,鉻配合物分子變小,失去鞣制作用,從而達到浸取鉻的目的。配合脫鉻原理是利用配位體的相互取代反應,常見配位體與三價鉻離子配合能力由小到大依次為膠原羧基離子(R-COO-)、CH3COO-、磺化苯二甲酸根、丁二酸根、丙二酸根、檸檬酸根、草酸根、OH-[7]。

本實驗采用無機強酸硫酸來浸取皮革廢料中的鉻,達到皮革中的鉻完全浸取,同時回收不含鉻的膠原蛋白及含鉻的皮革水解液的目的。

2.2 單因素實驗結果及分析

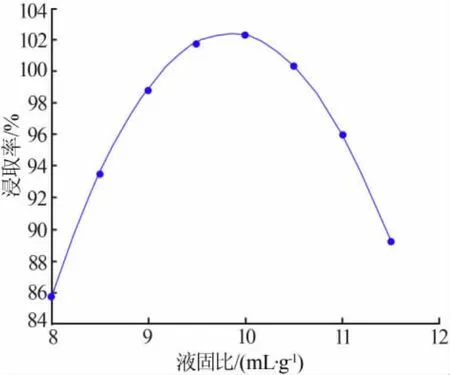

2.2.1 液固比對鉻浸取率的影響

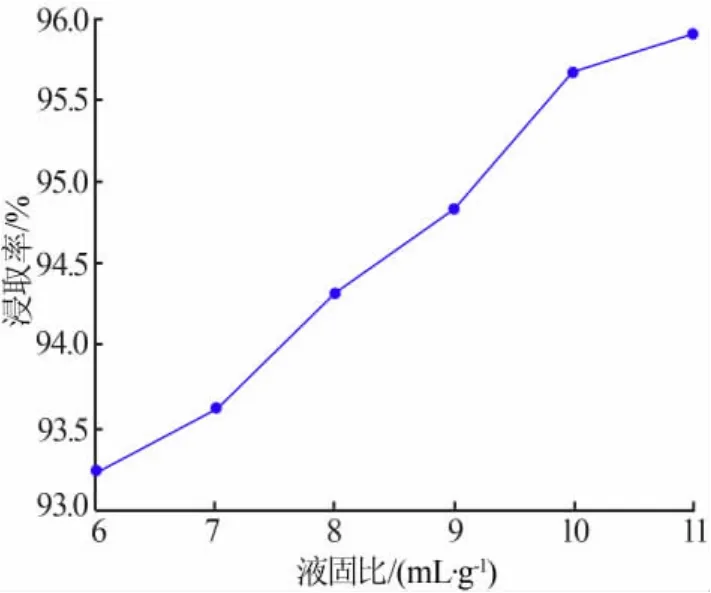

10 g經處理后的皮革廢料在硫酸質量分數為10%、反應溫度為60℃的條件下浸取3 h后,鉻浸取率隨液固比變化的關系圖見圖1。由圖1可以看出,隨著液固比的增大,鉻浸取率增大,考慮到皮革廢料在被硫酸溶液完全浸沒的同時,鉻浸取效率又不能太低,因此選擇液固比為10 mL/g左右經濟適用。

圖1 液固比與鉻浸取率關系圖

在液固比增大的過程中,鉻浸取率不斷升高,皮革廢料中膠原蛋白與鉻形成的絡合物不斷被破壞。在這個過程中,一方面膠原蛋白不斷被硫酸水解成多肽和氨基酸;另一方面膠原蛋白與鉻形成的絡合物中R-COO-不斷被取代。因此,液固比增大,的數量增多,鉻浸取率就升高。但當液固比達到10 mL/g以上時,鉻浸取速率有所下降,可能是由于大部分R-COO-被硫酸根取代,使R-COO-的數量下降,致使硫酸根取代的速率減慢,鉻浸取速率隨之下降。

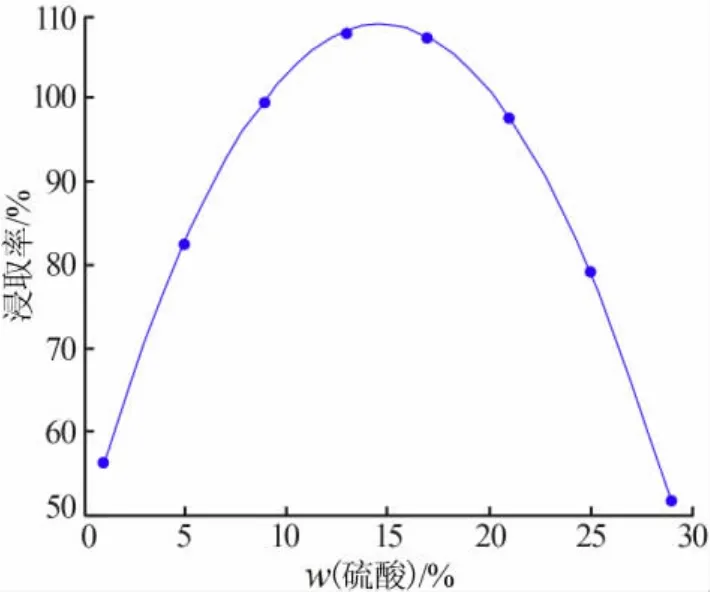

2.2.2 硫酸濃度對鉻浸取率的影響

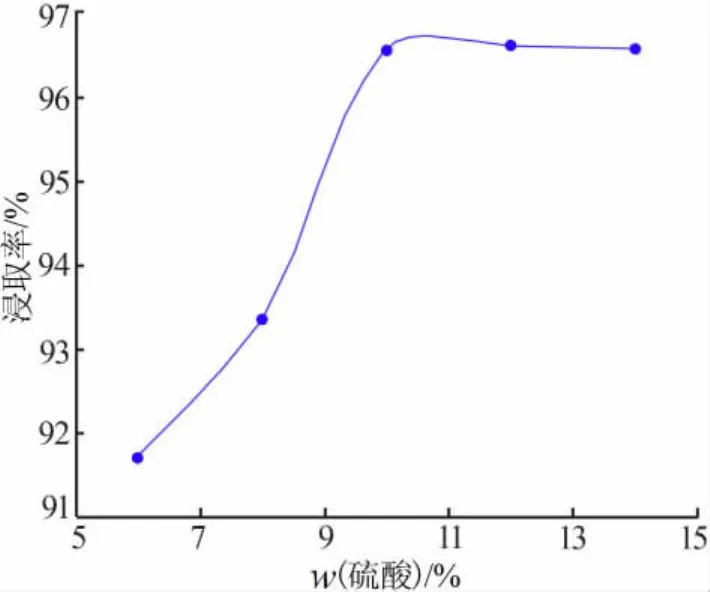

5 g經處理后的皮革廢料在液固比為10 mL/g、反應溫度為60℃下浸取3 h后,鉻浸取率隨硫酸濃度的變化見圖2。由圖2可以看出,硫酸濃度增大,鉻浸取率先升高后平衡。拐點在硫酸質量分數為10%左右。在硫酸濃度增大的過程中,皮革中R-COO-與鉻形成的絡合物不斷被破壞。硫酸濃度越高的數量也就越多,R-COO-被取代的速率也就越快。當硫酸濃度達到一定程度時,R-COO-大部分已經被所取代。因此,硫酸濃度再升高,鉻浸取率基本上不會再有什么變化。

圖2 硫酸濃度與鉻浸取率關系圖

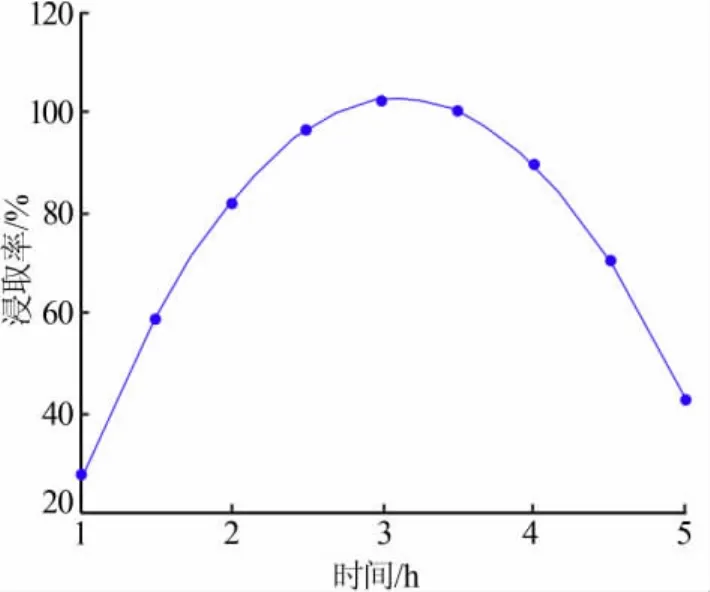

2.2.3 反應時間對鉻浸取率的影響

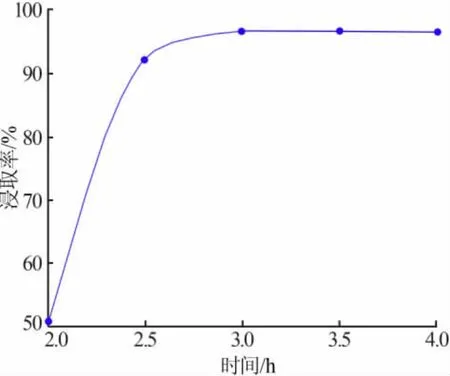

5 g經處理后的皮革廢料在液固比為10 mL/g、硫酸質量分數為10%、反應溫度為60℃下浸取一定的時間,鉻浸取率隨反應時間的變化見圖3。由圖3可以看出,反應時間延長,鉻浸取率先升高后平衡,平衡點在3 h附近。

圖3 反應時間與鉻浸取率關系圖

隨著反應時間的延長,皮革中的膠原蛋白與鉻形成的網狀結構間隙不斷被拉大,同時R-COO-與鉻的配合物不斷被解聚。在此過程中也不斷與鉻形成新的絡合物,隨著皮革中鉻數量的減少與鉻形成絡合物的速率也會降低,當皮革廢料中的鉻完全被絡合時,鉻浸取率達到平衡。

2.2.4 反應溫度對鉻浸取率的影響

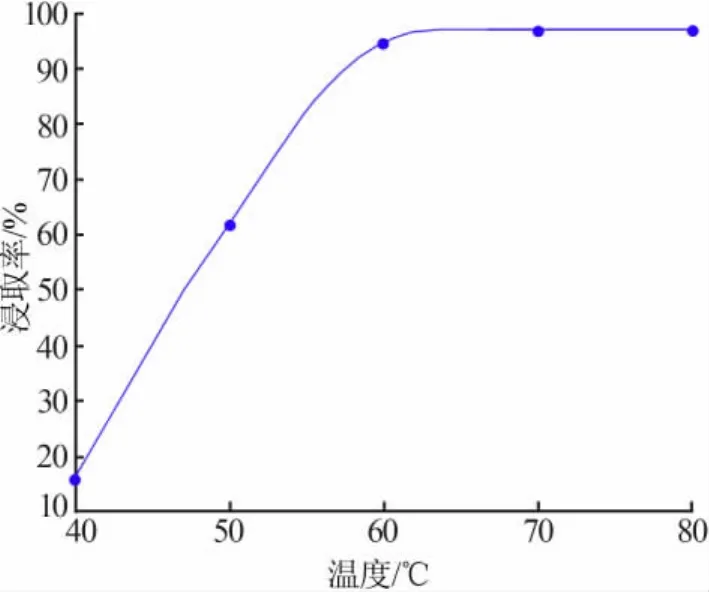

5 g經處理后的皮革廢料在液固比為10 mL/g、硫酸質量分數為10%下浸取3 h,鉻浸取率隨反應溫度的變化見圖4。由圖4可以看出,反應溫度增大,鉻浸取率先升高后平衡。60℃之前鉻浸取率隨溫度增大而升高,60℃之后鉻浸取率基本上不變,因此60℃為最佳的鉻浸取溫度。

圖4 反應溫度與鉻浸取率關系圖

在膠原蛋白與鉻形成的網狀絡合物結構中,隨著溫度的升高,皮革中的膠原蛋白不斷水解,同時在的作用下,R-COO-與鉻之間的化學鍵不斷被破壞。當溫度上升到一定程度時,皮革中的鉻元素全部以游離態Cr3+的形式呈現在硫酸溶液中,因此,鉻浸取率達到平衡。

2.3 二次回歸正交實驗結果及分析

2.3.1 因素范圍

通過上述的單因素實驗,可以得出液固比、硫酸質量分數及反應時間的適宜范圍分別為9~10 mL/g、6%~10%及2.5~3.5 h,并且綜合考慮到實驗的簡單方便確定了最佳反應溫度為60℃,因此其三因素水平編碼表見表1。

2.3.2 數學模型

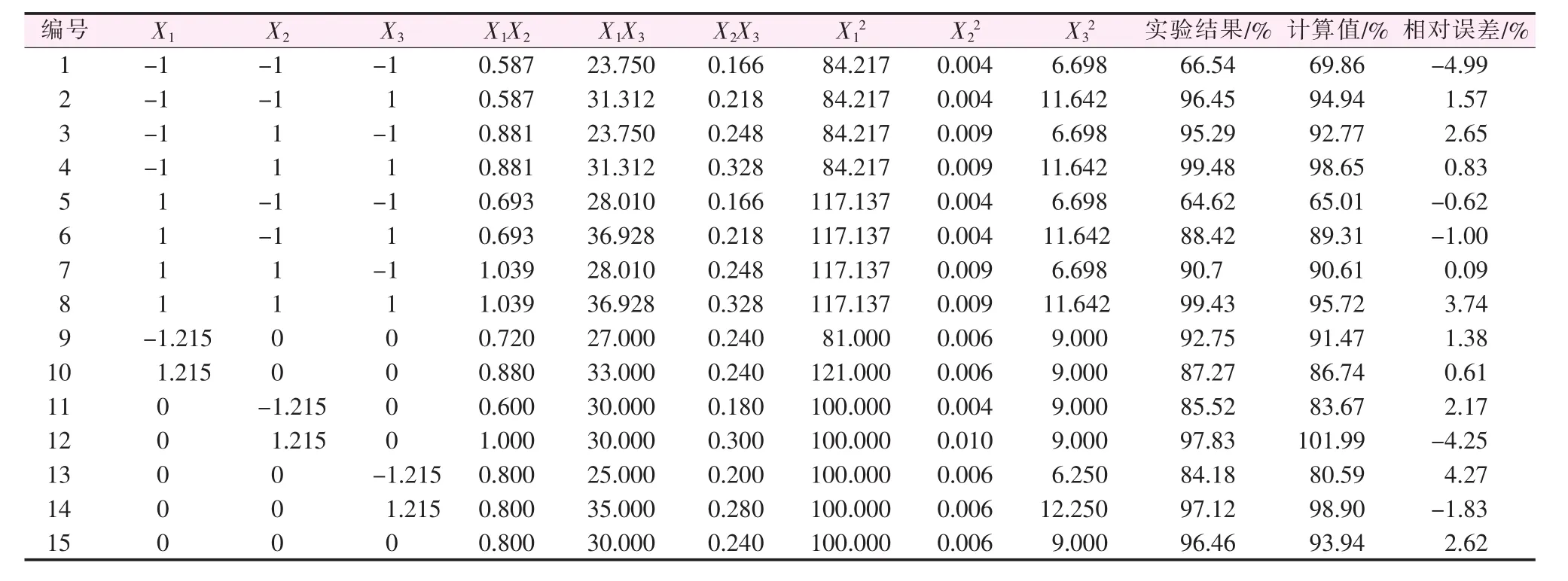

在4組單因素實驗基礎上,皮革廢料脫鉻工藝參數優化設計三元二次回歸正交實驗方案及結果、回歸分析表見表2、3。

表2 三元二次回歸正交實驗方案及結果

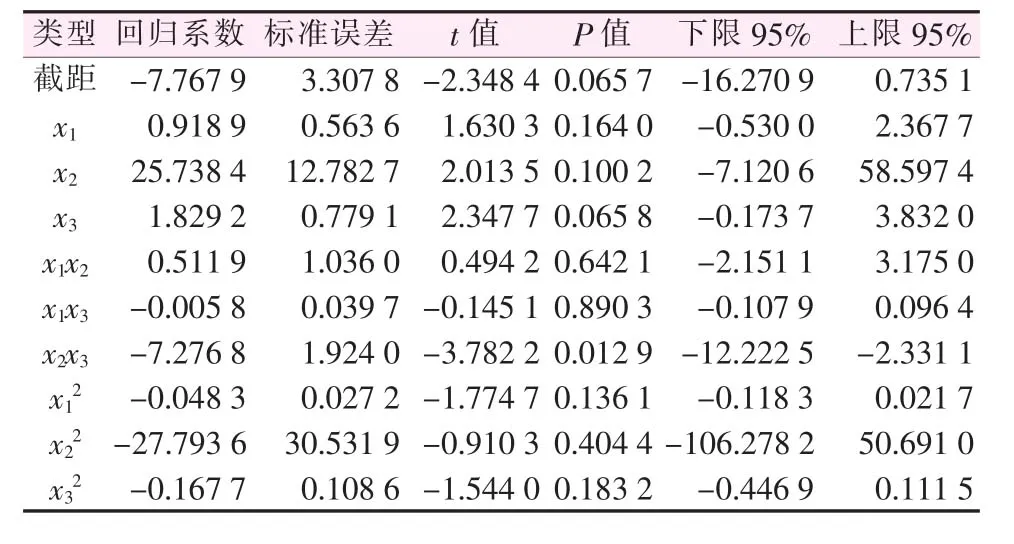

表3 回歸分析表

擬合二次回歸正交實驗數據,得到回歸方程:f(x)=-7.767 9+0.918 9x1+25.738 4x2+1.829 2x3+0.511 9x1x2-0.005根據分析結果(見表3)中各偏回歸系數對應的t值,因素主次順序依次為:x2x3、x3、x2、x1,即:因素 x2和因素 x3的交互作用、反應時間、硫酸濃度、液固比。根據P值可知,各偏回歸系數都非常顯著,所以3個因素對實驗結果都有非常顯著的影響。

2.3.3 二次回歸模型的顯著性檢驗

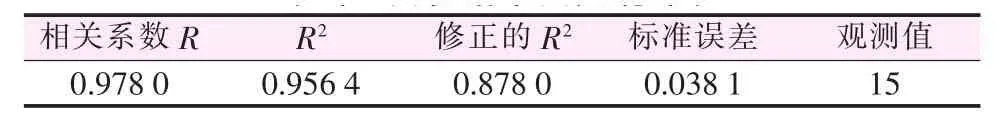

1)復相關系數檢驗。根據回歸統計結果(見表4),可知決定系數R2=0.956 4,即相關系數R=0.978 0,說明自變量與因變量之間有很高的相關性。

表4 實驗結果回歸統計表

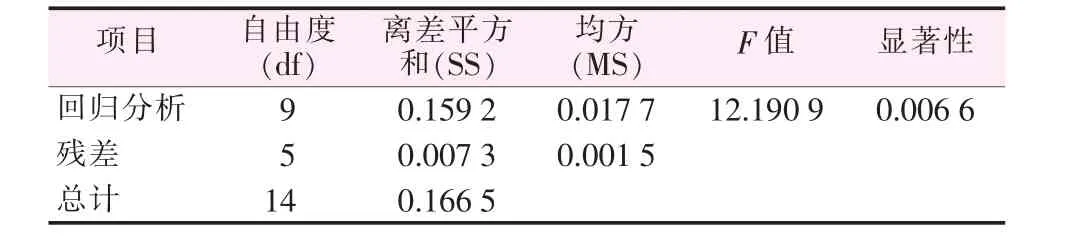

2)F檢驗。根據方差分析的結果(見表5),F值=12.190 9,顯著性<0.01,所以所建立的回歸方程非常顯著。

表5 實驗結果方差分析表

2.3.4 效應分析

根據極值的必要條件,f(x)對 x1、x2、x3偏導為 0,求得:x1=9.84、x2=0.10、x3=3.1;此時,實驗指標 f(x)可以達到最大值,鉻浸取率達到100%。當其他兩種因素均取極值條件時,鉻浸取率隨第三種因素的變化而變化。二次正交回歸實驗下,鉻浸取率與液固比、硫酸濃度和反應時間的效應圖見圖5、圖6、圖7。

圖5 鉻浸取率與液固比的效應分析圖

圖6 鉻浸取率與硫酸濃度的效應分析圖

圖7 鉻浸取率與反應時間的效應分析圖

在硫酸濃度和反應時間不變并且取極值點的情況下,鉻浸取率隨液固比先升高后降低。在鉻浸取率達到極大值之前,皮革中的R-COO-不斷被取代,直到皮革中的鉻全部與形成新的絡合物。在鉻浸取率達到極大值之后,液固比增大,而硫酸數量不變,可能體系中硫酸濃度降低,R-COO-又重新與鉻形成絡合物,使鉻浸取率降低。

在液固比和反應時間不變并且取極值點的情況下,鉻浸取率隨硫酸濃度先升高后降低。在鉻浸取率達到極大值之前,隨著體系中的數量不斷增加,皮革中的鉻不斷與形成新的絡合物在水溶液中呈現游離態。在鉻浸取率達到極大值之后,可能硫酸濃度過高,體系中水分不足,皮革不能被體系溶液浸透,使鉻不能變成游離態的Cr3+,因此鉻浸取率降低。

在液固比和硫酸濃度不變并且取極值點的情況下,隨著反應時間的推移不斷與鉻形成絡合物,直到鉻浸取率達到極大值。在鉻浸取率達到極大值后,本身與鉻的絡合能力更強的R-COO-可能又重新取代導致鉻浸取率下降。

3 結論

在硫酸溶液浸取含鉻皮革廢料中的鉻過程中,基于單因素實驗提供的工藝參數范圍,設計二次回歸正交實驗,根據研究得出鉻完全浸取的工藝條件:液固比在9.8 mL/g左右,硫酸質量分數為10%,反應時間為3.1 h左右。同時得出了相關系數r=0.98的三元二次回歸方程。本實驗成功地將鉻與膠原蛋白分開,得到無鉻的膠原蛋白和含鉻的皮革水解液,其中無鉻的膠原蛋白加以回收利用,而含鉻的皮革水解液中含有大量的多肽和氨基酸,可除去其中的鉻用于制造氨基酸等有機肥。因此,酸浸取法既可使皮革廢料中的大量膠原蛋白得到回收利用,又防止了鉻對環境的污染。