鋁粉分散過程中粒徑效應的三維數值研究*

丁建旭,杜群貴,吳雨蒙,陳冬青,王新華

(1.廣州特種機電設備檢測研究院 國家防爆設備質量監督檢驗中心,廣東 廣州 510760;2. 華南理工大學 機械與汽車工程學院,廣東 廣州 510006; 3. 廣東工業大學 機電工程學院,廣東 廣州 510006)

0 引言

隨著許多領域的技術革新,作為功能性材料的金屬鋁粉在軍事及民用工業中都具有重要的應用價值[1]。然而,金屬鋁粉與空氣容易形成易燃爆環境,一旦遇到足夠強的點火源,就會對人員和設備產生巨大的傷害和破壞[2-3]。因此,鋁粉的爆炸特性及防護的科學問題引起了許多學者的關注[4-8]。

目前,粉塵的爆炸特征參數是基于爆炸倉內粉塵均勻分布的假設[9-10]。但是,在點火時刻的分散均勻程度受到20 L爆炸測試裝置的構型,特別是噴嘴和粉塵的性質(如粉塵粒徑等因素)的影響。為此,許多學者采用實驗方法對粉塵的分散過程進行了研究[11]。由于實驗的局限性,獲取的實驗數據只來源于20 L 爆炸倉內的少數觀測點,難以對球形爆炸倉內的分散過程及湍流演化進行三維空間的定量描述。隨著數值模擬技術逐漸得到發展和應用,Cheng等[12]采用二維數值模擬技術,研究了20 L 爆炸測試裝置內不同壓力條件下的粉塵分散過程,但該研究只在入口處提供了約10 ms的持續高壓氣體,并沒有考慮到儲粉罐內氣體壓力逐漸降低,負載粒子能力隨之降低的實際情況;白建平等[13]通過數值模擬對比研究了鋁粉、鋯粉和鋅粉在20 L爆炸倉內的分散規律;趙一姝等[14]通過變化粒徑為163 μm的硫磺粉濃度,獲得了粉塵濃度與湍動能、流場速度以及最佳點火時間之間的關系。粉塵分散規律的研究也引起了外國學者的重視, Sarli等[15-16]采用數值模擬技術研究了不同形式濃度對20 L爆炸倉中粉塵分散規律的影響,發現隨著粉塵形式濃度的增加,出現沉降現象;隨后進一步探究了初始壓力對湍流、粉塵分散以及輸運效率的影響,認為傳統的MEC忽略了粉塵空間分布的不均性,從而提出了真實MEC的概念和相應的計算方法。研究成果一定程度上加深了對可燃爆粉塵在20 L爆炸倉中分散規律的認知,然而,由于粉塵分散過程的強非線性以及多相作用機理的超復雜性,許多相關問題需要進一步探討。

在一定質量濃度條件下,不同粒徑的粉塵比表面積存在顯著差異。粒徑越小,比表面積越大,最大爆炸壓力越大,最小點火能越小。對于不同粒徑的金屬鋁粉在20 L 爆炸測試裝置中分散規律的研究,目前相關的研究較少。為此,本文采用三維數值手段對比研究了鋁粉在粒徑分別為25,50和100 μm條件下的20 L爆炸倉內粒子軌跡、湍動能、流場速度、粉塵濃度等分散特征,以提高鋁粉爆炸特征參數測定的置信度,為爆炸防護關鍵產品的設計提供技術支撐。

1 數學物理模型

鋁粉在20 L爆炸測試裝置中的分散過程為氣固兩相流。可壓縮空氣采用理想氣體狀態方程進行描述,時空演化規律采用包括質量守恒方程以及各個方向上的動量守恒方程的時間平均Navier-Stokes 方程組進行描述。采用標準的k-ε方程組進行封閉求解。

DPM動量平衡方程描述粉塵粒子運動:

(1)

式中:F為重力,N;v和ρ分別為流體的速度和密度,m/s和kg/m3;g為重力加速度,m/s2;up和ρp分別為粉塵粒子的速度和密度,m/s和kg/m3;μ為動力粘度,Pa·s;dp為粉塵粒子的直徑,m;Re為雷諾數,是關于流體和粉塵粒子的速度差的函數:

(2)

曳力系數是雷諾數和形狀因子的函數:

(3)

式中:b1,b2,b3,b4為關于形狀因子的無量綱函數,在模擬過程中假定不同粒徑的鋁粉顆粒均為規則的球體。

2 計算工況及數值結果討論

2.1 工況設置

20 L爆炸測試裝置如圖1所示,主要包括爆炸倉、儲粉罐和氣粉兩相閥等組件。在實驗過程中,首先采用真空泵將爆炸倉內壓力抽至-0.06 MPa,儲粉罐中放入待測質量的鋁粉并密封,利用壓縮空氣提高儲粉罐內壓力至2 MPa,隨后打開氣粉兩相閥,使得儲粉罐中高壓氣體負載鋁粉快速進入爆炸倉,形成均勻粉塵云后,采用化學點火頭進行點火實驗。

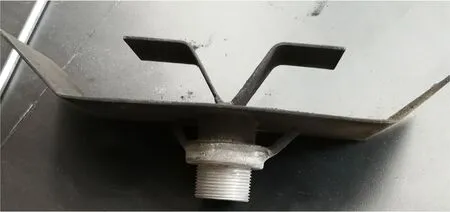

反彈噴嘴如圖2所示,將噴嘴放置于爆炸倉的底部,與連通管道連接,使得粉塵在爆炸倉內快速分散,形成可燃爆粉塵云。

圖2 反彈噴嘴Fig.2 Rebound nozzle

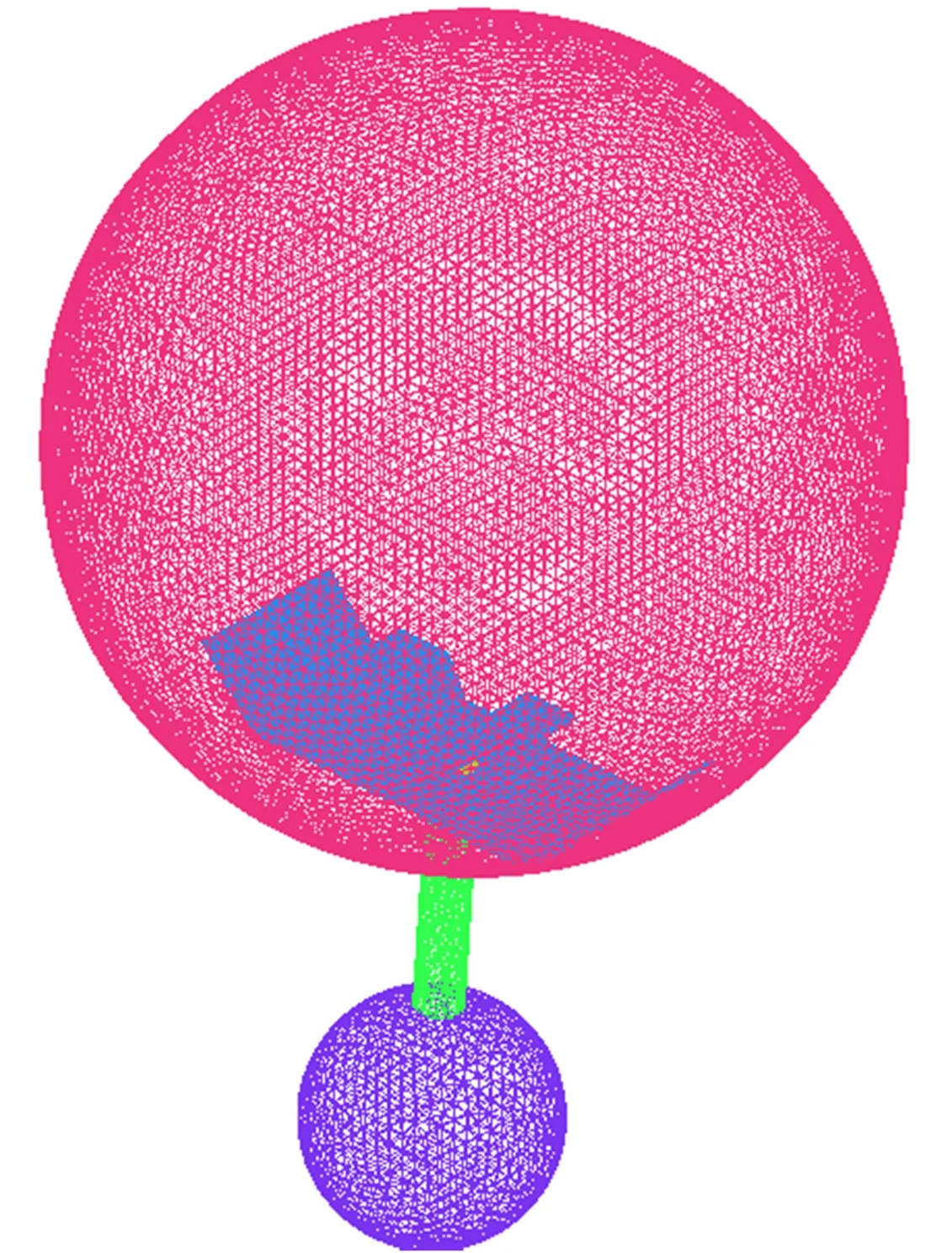

為方便建模,采用球形儲粉罐代替爆炸測試裝置中的儲粉罐,爆炸倉的體積為20 L,管道及儲粉罐的體積為0.6 L,與實驗裝置保持一致。爆炸倉、儲粉罐以及連接管道的邊界條件為固壁邊界,DPM邊界條件設置為反射邊界。從儲粉罐進入爆炸倉的鋁粉質量為5 g,其密度為2 719 kg/m3。所考察的3組鋁粉粒徑分別為25,50和100 μm。采用無結構網格對計算域進行網格劃分,如圖3所示,并對反彈噴嘴進行局部網格加密,最小單元體為1.77e-13m3,總網格數為1 146 315,計算時間步長為0.1 ms。

圖3 計算模型的網格Fig.3 Mesh of computational model

2.2 鋁粉粒徑對粒子軌跡分布的影響

圖4~6分別為25,50和100 μm粒徑條件下,20,40,60和80 ms時刻的鋁粉粒子軌跡圖,其中粒子軌跡圖是通過形式濃度無量綱化獲得的。從圖4可以看出,在t=20 ms時,攜帶粉塵的高壓氣體從爆炸倉底部的輸運管道進入反彈噴嘴,經反彈噴嘴的上金屬板反彈后向下運動,隨后與反彈噴嘴的下金屬板發生碰撞并繼續反彈,由于爆炸倉是球形結構,致使攜帶粉塵的2個射流在腔體上均經歷了3次反彈,反彈分散軌跡具有明顯的對稱性。在經歷最后一次反彈之后,由于重力作用,爆炸倉頂部的左右兩側粒子團發生了碰撞,匯聚沉降。在實際的反彈噴嘴構型中,V形構型底部通常設計3個直徑為2 mm的圓形氣粉通道,20 L腔體底部向中心存在較為明顯的攜粉射流,由于圖4中均為正視圖,所以只觀察到1股射流。該射流頭部存在明顯的鈍化,主要為爆炸倉頂部碰撞的攜粉氣流向下運動造成的。t=40 ms時,在爆炸倉的中心,粉塵濃度逐漸增大,面積增加,同時,更多的粉塵匯聚于球形爆炸倉的壁面,爆炸倉內其他區域的粉塵分布仍然較少。

圖4 25 μm鋁粉的粒子軌跡Fig.4 Particle trace of aluminum dust with a diameter of 25 μm

圖5 50 μm鋁粉的粒子軌跡Fig.5 Particle trace of aluminum dust with a diameter of 50 μm

圖6 100 μm鋁粉的粒子軌跡Fig.6 Particle trace of aluminum dust with a diameter of 100 μm

為了匹配20 L爆炸倉的湍流度和1 m3爆炸倉的湍流度,通常在粉塵爆炸特性測試過程中,設置點火延遲時間為60 ms,但是從圖4~6中可以看出,此時的粉塵分布并不均勻。隨著時間的推移,氣粉雙向作用消耗了粉塵粒子攜帶的部分動能,粉塵分布均勻度得到逐步改善,如t=80 ms時的粒子軌跡圖所示。因此,粉塵爆炸特性測試的點火延遲時間需要根據粉塵物性的不同進行針對性的優化。

對比圖4~6可以發現,隨著粉塵粒子直徑的增加,粉塵粒子的質量變大,壓縮氣體對大粒徑的粉塵粒子攜帶能力減弱,且容易造成微小孔洞堵塞,所以在t=20 ms時,50和100 μm條件下的粒子軌跡圖中沒有明顯存在經3個微孔洞形成的自下而上運動的射流。由于壓縮氣體動力學行為具有強非線性,不同的初始擾動(如攜帶的粉塵粒子直徑的差異)會造成在相同時刻粉塵粒子軌跡分布的差異。在t=60 ms時,50 μm的粉塵粒子在爆炸倉的中心存在明顯的局部匯聚現象,而相同時刻其他粒徑條件下并沒有發現爆炸倉的中心存在局部匯聚。另外,隨著粒徑的增加,粉塵粒子不僅趨向于匯聚在爆炸倉的局部區域,而且在爆炸倉內運動存在偏好路徑,不同路徑之間存在交錯。對不同粒徑的粉塵,基于反彈碰嘴的鋁粉分散存在明顯分布不均勻性,從而會影響火焰的傳播過程,降低了在真實實驗過程中基于均勻分布假設的粉塵爆炸特性測試結果的置信度。

2.3 鋁粉粒徑對湍動能的影響

圖7~9 分別為25,50和100 μm粒徑條件下,在20,40,60和80 ms時刻的鋁粉湍動能云圖。在40 ms之前,較大的湍動能主要存在于反彈碰嘴的上下金屬板之間,在爆炸倉和儲粉罐內的壓力達到平衡之后,此區域的湍動能逐漸降低。爆炸倉內部湍動能的分布呈隨機不規則的分布狀態。較大湍動能的區域隨著時間的推移逐漸擴大,但是爆炸倉壁面處的湍動能仍遠低于遠離壁面處的湍動能。

圖7 25 μm鋁粉的湍動能Fig.7 Turbulent energy of aluminum dust with a diameter of 25 μm

圖8 50 μm鋁粉的湍動能Fig.8 Turbulent energy of aluminum dust with a diameter of 50 μm

圖9 100 μm鋁粉的湍動能Fig.9 Turbulent energy of aluminum dust with a diameter of 100 μm

圖10為3組粒徑條件下爆炸倉中心位置的湍動能隨時間變化的曲線。從圖10可以看出,在噴粉初期,3種粒徑條件下的湍動能均快速上升,隨后存在1個較長時間的緩慢下降過程。從局部放大圖中可以看出, 25 μm的粉塵在t=11.93 ms時湍動能達到最大值,為794.41 m2s-2;50 μm的鋁粉在t=11.03 ms時湍動能達到最大值,為784.31 m2s-2;100 μm的粉塵在t=11.23 ms時湍動能達到最大值,為801.78 m2s-2。可以看出,在鋁粉分散過程中,爆炸倉內中心位置的湍動能增加到峰值所需的時間與峰值受鋁粉粒徑的影響較小,湍動能的動力學行為主要是由流體流場特征決定的。

圖10 湍動能隨時間的變化Fig.10 Evolution of turbulent energy with time

2.4 鋁粉粒徑對速度場的影響

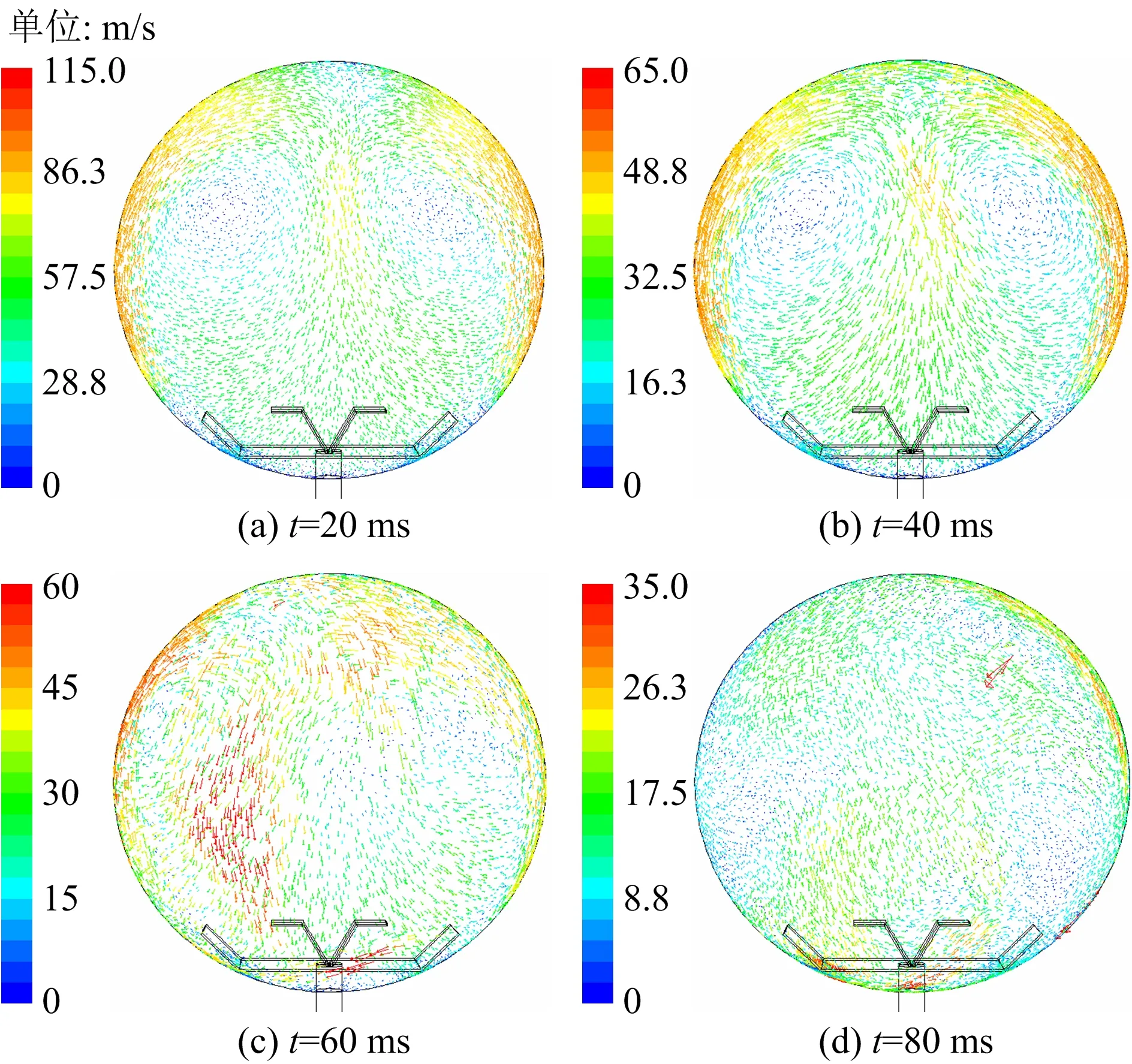

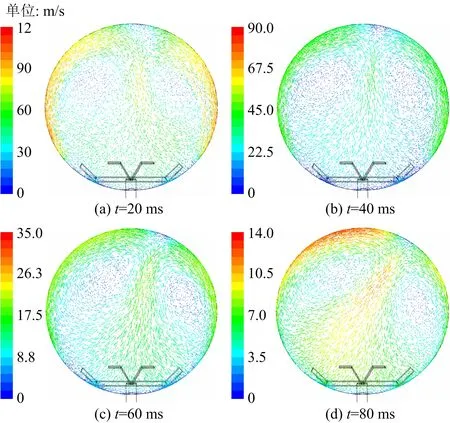

圖11~13 分別為25,50和100 μm粒徑條件下,在20,40,60和80 ms時刻的速度云圖。從圖11~13可以看出,在t=20 ms和t=40 ms時刻,鋁粉粒徑為25 μm的粉塵分散過程中,存在2個明顯的近似對稱的渦狀結構,隨著時間的推移,渦狀結構逐漸減弱,甚至消失。粒徑為50 μm的鋁粉在t=40 ms之后逐漸變得不規則,所在位置發生了明顯的變化,之后弱化融合成1個較大的渦狀結構。粒徑為100 μm的鋁粉在所考察的時間內,2個對稱的渦狀結構隨著時間的消失逐漸失去了對稱性,但是渦狀結構仍然保持相對獨立存在。比較可以發現,粒徑越大,在相同時刻的渦狀結構越大,渦結構的存在時間越長。比較速度云圖和粒子軌跡分布圖,可以發現速度場中的渦狀結構導致了較大的速度梯度分布,使得渦外部的粉塵難以進入渦狀結構的中心,渦內部的粉塵被氣旋攜帶出渦內部區域,從而導致了粉塵分散死區現象的出現。

圖11 25 μm鋁粉的速度Fig.11 Velocity maps of aluminum dust with a diameter of 25 μm

圖13 100 μm鋁粉的速度Fig.13 Velocity maps of aluminum dust with a diameter of 100 μm

圖14為不同粉塵粒徑在爆炸倉的中心位置的速度隨時間的變化曲線。從圖14可以看出,由于粉塵分散早期壓力梯度較高,中心位置的速度變化速率較大,很快達到峰值,隨后逐漸下降。對于粒徑較小的鋁粉,中心位置的速度峰值(84.58 m/s)明顯低于其他2種粒徑(50和100 μm)的速度峰值,分別為89.13 m/s和89.16 m/s,但是抵達峰值的時間幾乎相同,約為13.55 ms。由此可見,對于不同粒徑的金屬鋁粉,爆炸倉內的中心位置的速度變化趨勢基本一致,峰值差異也較小。

圖14 速度隨時間的變化Fig.14 Evolution of velocity with time

2.5 鋁粉粒徑對爆炸倉中心濃度的影響

圖15為不同粉塵粒徑在爆炸倉的中心位置的粉塵濃度隨時間變化的曲線。粒徑不同對粉塵濃度的影響較大。粒徑為25 μm的鋁粉在t=38.96 ms時達到最大濃度峰值,為2.09 kg/m3。隨著鋁粉粒徑的增加,爆炸倉中心的粉塵濃度達到峰值的時間延后,峰值也從0.99 kg/m3降低至0.57 kg/m3。另外,粉塵粒徑越小,濃度變化率(包括濃度上升和下降2個階段)越大。出現以上現象的主要原因在于,粉塵粒徑越小,粉塵粒子相應的質量也越小,在給定儲粉罐和爆炸倉壓力的初始條件下,氣流的攜帶作用越明顯。反之,對于粒徑較大的鋁粉,氣流攜帶的能力得到弱化。對于直徑較大的鋁粉,粉塵濃度在中心位置下降較為緩慢,主要原因在于,粉塵粒徑越大,單個粒子的質量越大,相應的慣性越大。

圖15 濃度隨時間的變化Fig.15 Evolution of dust concentration with time

在數值計算中,3種不同粒徑工況條件下均設置了0.25 kg/m3的形式濃度,而計算結果獲得的最大鋁粉濃度峰值均遠大于其形式濃度,特別是在標準規定的60 ms的點火延遲時刻,點火位置的實際濃度最大值為0.49 kg/m3,最小值為0.26 kg/m3,均高于預期的形式濃度0.25 kg/m3。在實際實驗中,這樣的差異會導致粉塵爆炸特性(如最小爆炸濃度等)實驗結果的偏差,因為基于粉塵粒子球狀的假設,在爆炸倉中心點火位置附近,粉塵真實濃度越大,該局部區域的粉塵粒子的表面積越大,能夠更充分地吸收化學點火頭瞬間釋放的大量化學能,導致粉塵粒子能夠在極短的時間內釋放更多的活化因子,提高化學反應速率,從而影響真實粉塵最小爆炸濃度的判斷。從圖15中可以看出,對于3種不同粒徑的鋁粉均存在誤判最小爆炸濃度的可能,1種可能解決該問題的方法是適當推遲點火延遲時間,而避免采用標準中所規定的60 ms。

3 結論

1)在鋁粉分散初期,鋁粉粒子軌跡、湍動能、速度分布空間不均勻特征顯著,粉塵爆炸特性測試的點火延遲間需要根據粉塵物性的不同進行針對性的優化。

2)反彈噴嘴的構型誘導爆炸倉內形成較大的速度梯度分布,阻止渦外部的粉塵進入渦狀結構的內部,內部粉塵則被氣旋攜帶出渦內部區域,從而導致粉塵分散死區的出現,使得大量粉塵分布于爆炸倉的壁面或者偏好路徑上。鋁粉粒徑越大,該現象越明顯。

3)粒徑對爆炸倉中心的湍動能和速度的影響較小,但隨著粒徑的增大,爆炸倉中心的濃度峰值越小,且均高于形式濃度,達到濃度峰值的時間越長。