活塞燃燒室喉口疲勞開裂的原因分析與改進

高尉尉,熊培友,王溪,劉棟,王權

(1.山東理工大學 交通與車輛工程學院,山東 淄博 255049;2.濱州渤海活塞有限公司,山東 濱州 256602;3.嘉利特荏原泵業有限公司,山東 濱州 256500;4.中國重汽(香港)有限公司濟南動力部(復強公司),山東 濟南 250220)

0 引言

為了滿足越來越嚴格的環保節能要求,現代柴油機逐漸向高強化、大功率、高爆發壓力的趨勢發展,作為柴油機的關鍵零部件,活塞承受越來越高的交變機械負荷和熱負荷作用,導致活塞燃燒室喉口開裂現象日益增多[1-4]。為了提高活塞燃燒室喉口的承載能力,一般采用硬氧處理、變質處理、表面涂覆、重熔、強化冷卻、鑲嵌陶瓷纖維強化、附加保護層或采用鉸接式活塞、整體鍛鋼活塞、研發新材料等技術,這些技術對燃燒室喉口處的承載能力都有不同程度的提高,但研發生產成本會大幅度上升[5-7]。因此,如何在控制研發生產成本的同時增強活塞燃燒室喉口的承載能力、提高活塞的可靠性是活塞設計人員亟待解決的問題。

針對某高強化柴油機在進行試驗后出現的活塞燃燒室喉口開裂問題,通過活塞金相、成分檢測及裂紋源電鏡分析技術,確定了喉口開裂的主要原因,并利用有限元分析對改進方案進行優化,通過耐久試驗驗證了改進優化的有效性,從而解決了喉口開裂失效問題,為高強化柴油機活塞設計及失效改進提供了參考。

1 故障簡述及分析

某國產4缸4.6 L渦輪增壓柴油機的主要性能參數如表1所示。

柴油機在進行800 h耐久臺架試驗后,拆機發現活塞銷孔方向燃燒室喉口出現裂紋,如圖1所示。

表1 柴油機主要性能參數

圖1 試驗后活塞燃燒室喉口裂紋宏觀圖

造成活塞燃燒室喉口開裂的原因較多,通常情況下活塞燃燒室喉口開裂失效類型分為因高周機械疲勞導致疲勞開裂失效、因低周熱疲勞導致的疲勞開裂失效以及因缺陷所導致的疲勞破壞。不同的失效類型都有其明顯的特征,如高周機械疲勞導致的裂紋出現在銷孔方向的燃燒室喉口處,低周熱疲勞導致的裂紋出現在垂直銷孔方向的燃燒室喉口處,因此,可根據疲勞失效特征結合理化檢測方法判斷燃燒室喉口出現裂紋失效的原因。

1.1 活塞金相及化學成分

利用金相顯微鏡對失效活塞燃燒室喉口處材料的纖維組織進行觀測,得到金相檢測結果如圖2所示。放大100倍顯微觀察,α-固溶體細小,共晶硅呈短條狀及部分小塊狀,初晶硅呈現小塊狀,合金相分布均勻、細密,可見材料的金相組織正常。

通過光電光譜儀對失效活塞燃燒室喉口處材料成分進行檢測,如圖3所示。化學成分的質量分數見表2,結果顯示材料的化學成分符合要求。

圖2 活塞金相檢測結果 圖3 活塞燃燒室喉口處材料成分檢測結果

元素成分SiMgFeKCOAl實測值12.360.840.390.0410.238.99其余標準值11~13.20.5~1.3≤0.6≤0.05積碳積碳其余

1.2 裂紋斷面電鏡檢測

將失效活塞從裂紋處割開,裂紋表面如圖4所示。

a)裂紋(20×) b)沿裂紋剖切展開(50×) c)沿裂紋剖切展開(100×)圖4 試驗后活塞燃燒室喉口裂紋表面

利用電子掃描顯微鏡對裂紋斷面進行了顯微觀察,觀察發現裂紋處不存在鑄造缺陷,裂紋方向由內向外擴展屬于典型的疲勞裂紋,如圖5所示。

a)30× b)200× c)500×圖5 不同放大倍數下喉口裂紋源

通過對活塞喉口裂紋表面電鏡分析可知,活塞燃燒室喉口裂紋為疲勞裂紋,裂紋源位于活塞喉口表面處,且活塞材料金相組織及成分均正常,活塞內部也沒有明顯缺陷,綜合活塞裂紋位置及裂紋特征,此裂紋為機械疲勞裂紋。主要受高爆發壓力影響,使活塞材料產生機械疲勞,導致在銷孔方向燃燒室喉口位置開裂。

2 設計改進及有限元優化

圖6 異形銷孔結構示意圖

2.1 改進方案

燃燒室喉口機械疲勞強度的影響因素眾多,除了載荷、材料、工藝、加工等因素外,活塞本身的結構也是影響燃燒室喉口機械疲勞強度的主要因素之一。活塞局部結構的變化也可能導致活塞承受應力的重新分布,例如,活塞采用異形孔結構對預防銷座開裂具有積極的作用,但此結構卻影響著喉口部位的可靠性[8-11]。通過大量試驗及失效案例分析發現,改進銷孔結構可以達到提高銷孔承載能力并同時改善燃燒室喉口機械疲勞應力的目的。

針對此柴油機燃燒室喉口開裂失效問題,通過優化活塞銷孔型線來降低喉口機械應力,以提高喉口部位的疲勞強度。活塞原銷孔采用兩側為錐形中間為直線的異形結構,如圖6所示,BC段為直線,此段銷孔為圓柱形,其直徑為銷孔名義直徑;AB段和CD段分別為不同系數的冪函數曲線。改進前AB段和CD段的冪函數分別為:

圖7 銷孔型線

式中:You為AB段半徑收縮量;Yin為CD段半徑收縮量;Xin為距B點的距離;Xou為距C點的距離。

通過調整冪函數系數及中間直線段長度,得到改進后AB段和CD段的冪函數分別為:

改進后銷孔型線如圖7所示。

2.2 有限元計算

2.2.1 有限元模型

圖8 活塞網格模型

在工程應用中,對于不同的改進方案需要通過有限元計算來對改進效果進行評估,從而選取最優化的改進設計方案,這樣可以避免大量重復的試驗。

由于活塞具有較好的對稱性,為了節省計算時間、資源,采用1/2活塞組模型作為有限元模型,通過Ansys有限元分析軟件采用二階四面體單元對活塞進行有限元網格劃分。同時為了提高計算精度,在溫度梯度較大的部位對網格進行局部加密處理,以四面體單元對活塞進行網格劃分,共計680 109個單元,993 095個節點,劃分得到有限元網格模型如圖8所示。

2.2.2 計算結果

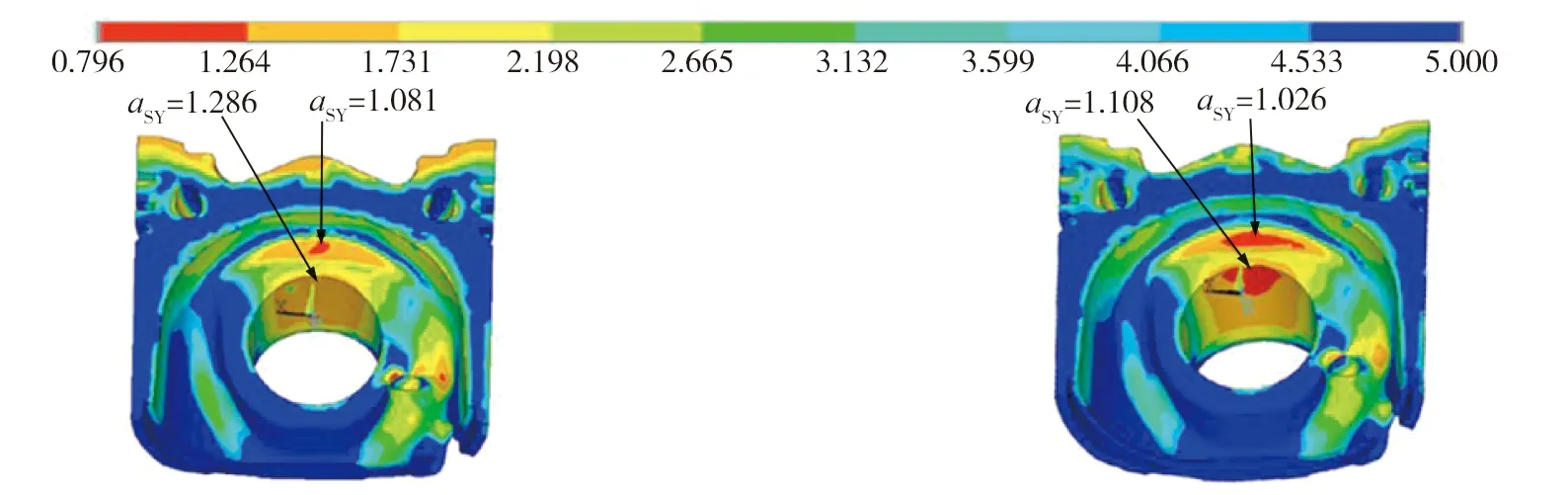

在活塞、活塞銷和連桿小頭的對稱平面施加對稱邊界條件;在連桿小頭的底面施加y方向的自由度約束;活塞和活塞銷、活塞銷和連桿作為面-面接觸對。發動機在穩定工作時,活塞的熱量交換已經達到平衡,用有限元法計算其溫度場時通常采用第3類邊界條件,即給定換熱系數和周圍介質溫度來模擬活塞溫度分布;施加燃氣最大爆發壓力為19 MPa,并考慮慣性力及活塞側向力的影響,通過迭代計算得到改進前、后活塞燃燒室喉口疲勞系數aSY如圖9所示。

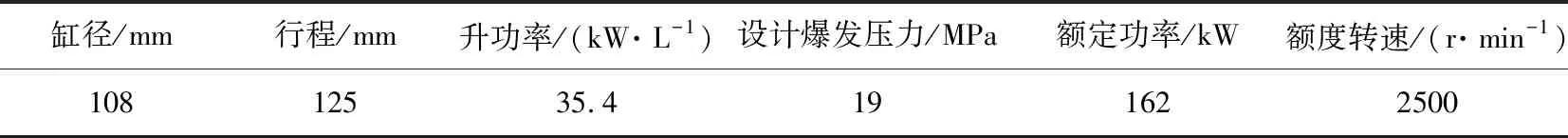

a)改進前 b)改進后圖9 活塞燃燒室喉口疲勞系數

由圖9可知,改進前平行于銷孔方向燃燒室喉口疲勞系數最低為0.914,明顯低于許可值,這也充分印證了前文對活塞燃燒室喉口開裂失效原因分析判斷的準確性。銷孔型線改進后,活塞燃燒室喉口疲勞系數變化十分明顯,由原來0.914提高到1.288,增大了約40%,效果十分明顯。

銷孔型線的改變也會對銷孔疲勞系數產生影響,圖10為銷孔型線改進前后活塞銷孔疲勞系數模擬計算結果。由圖10可知,銷孔型線改進后,銷孔疲勞系數由原來1.286降低到1.108,降低了約13.8%,但仍然大于許可值,滿足銷孔強度要求。

a)改進前 b)改進后圖10 活塞銷孔疲勞系數

圖11 改進方案試驗后活塞

2.3 試驗驗證

為了驗證改進活塞的可靠性,將改進后的活塞裝機進行800 h臺架試驗,試驗后對發動機進行拆機檢測,活塞裙部貼合良好,沒有異常磨損痕跡,燃燒室也沒有出現裂紋,如圖11所示。

3 結論

1)有限元分析結果表明,銷孔型線優化改進后,燃燒室喉口疲勞系數提高了約40%,有效解決了燃燒室喉口開裂問題。另外,銷孔型線改進后銷孔疲勞系數雖然有所降低,但仍高于許可值,滿足銷孔承載要求。

2)異形銷孔雖然可以提高銷孔承載能力,但也會使銷孔方向燃燒室喉口出現高周機械疲勞失效的風險,因此在工程設計中需要對銷孔承載與燃燒室喉口疲勞進行綜合平衡考慮。