液壓支架用濃縮液HFAS20-5的研制

尤龍剛,陳志忠,李銘

(中國石油蘭州潤滑油研究開發中心,甘肅 蘭州 730060)

0 引言

液壓支架是綜采工作面的安全支護設備,它的主要作用是支護采場頂板、維護安全作業空間、推移工作面采運設備等,其工作性能對綜采工作面的生產率、安全性等經濟技術指標有很大的影響。液壓支架用乳化油或濃縮液配制的高含水液壓液則是液壓支架系統的血液,液壓支架的支撐、升降、移動、推溜和過載保護等動作都需要借助高含水液壓液來實現能量的傳遞和轉換。液壓支架實際工況環境復雜惡劣,由此對液壓支架液在高溫下的穩定性、防腐性等性能均提出了較高的要求,且要求具備良好的潤滑性和密封相容性,有效避免泄漏,從而降低維護和材料消耗成本。

目前,液壓支架液分為乳化油、微乳液和全合成型濃縮液(HFAS)三種。由于微乳液防銹性差,且油基黏度偏大,因此較少應用。乳化型是油-水兩相體系,體系并不穩定,在使用過程中很容易出現析油、析皂等情況,由于析出物性能較為穩定、不易降解,所以一旦出現泄漏或排放就會造成嚴重的礦井水質污染,同時析出油皂不斷積累,會堵塞液壓系統過濾器組件造成液壓支架工作失常[1]。合成型液壓支架液是以水作為載體,具有優異的穩定性和環境友好性,不會產生油皂析出現象,因此可明顯減少清洗過濾器和先導閥的工作量,延長了設備無故障運行周期,有利于綜采工作面安全操作,提高礦井高產高效的水平。隨著綜采工作面電液控制系統的引入和不斷發展,全合成型液壓支架液優異的防銹性、高穩定性、潔凈性能夠滿足市場的需求和發展趨勢[2-3]。本文的研制目標即是能夠滿足未來發展趨勢的液壓支架用濃縮液HFAS20-5,它是一款全合成型產品,可適用于水質硬度不大于750 μg/g的工況下。

1 液壓支架用濃縮液系列產品的配方研究

本文的研制目標是液壓支架用濃縮液產品,由于全合成型產品的防銹防腐性能、潤滑性能是研制工作中的重點和難點,故將以上幾項性能進行了重點考察,此外,全合成型產品的乳化劑選擇也受耐凍融性能和高低溫穩定性等的影響。

1.1 防銹劑的篩選

產品的防銹性能是保障液壓支架設備正常工作的關鍵因素[4-5]。液壓支架液中防銹性能評價方法主要有MT 76-2011標準中規定的HT300鑄鐵塊室溫(15~35 ℃)防銹以及防腐蝕性試驗中15號鋼棒的高溫(70 ℃)防銹試驗。在鑄鐵塊防銹試驗中,不僅存在弱堿性介質中鑄鐵塊主要化學腐蝕類型-吸氧腐蝕,還存在高濃度氯離子(200 mg/L)對鑄鐵的點蝕破壞作用。而在防腐蝕性試驗中,鋼棒除了上述存在的吸氧腐蝕和更高濃度氯離子(1775 mg/L)的點蝕作用外,還存在鋼/黃銅共處同一電解質中的不同金屬間的電偶腐蝕。由此可見,高硬度、高氯含量水質條件下的鑄鐵塊和鋼棒的防銹性能是該類產品研制的最大難點和重點。

常見的水溶性防銹劑主要有羧酸鹽、硼酸酯(鹽)、磷酸酯及部分無機鈉鹽等,而常用于對抗氯離子腐蝕的性價比較高的防銹劑一般都是水溶性的無機或有機鈉鹽。

實驗室首先采用不同類型單劑復合后考察了HFAS20-5體系中的防銹性能,其結果如表1所示。

從表1可以看出,除采用2a%防銹劑1和2b%防銹劑2組合能滿足HFAS20-5防銹性能指標要求外,其余防銹劑組合均無法滿足技術指標要求。

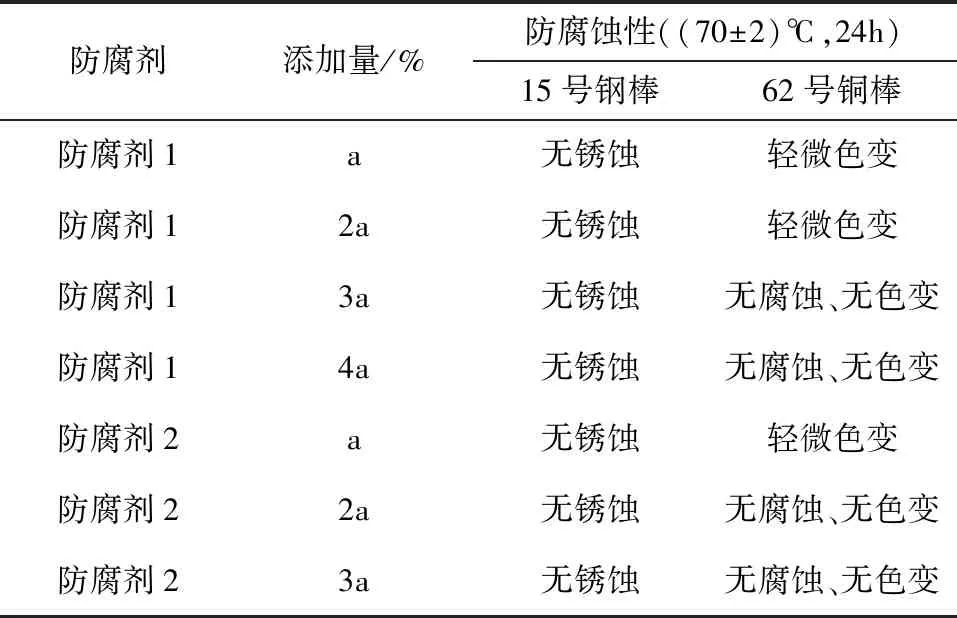

1.2 防腐劑的篩選

液壓支架液對防腐蝕性的要求比較嚴格,尤其是對全合成型產品來說更加苛刻,這主要是因為防腐蝕試驗是根據支架液現場使用過程對產品性能進行模擬。與防銹性能評價方法相似的是,在實驗過程中銅棒不僅存在弱堿性介質中主要化學腐蝕類型—吸氧腐蝕,還存在鋼/黃銅共處同一電解質中的不同金屬間的電偶腐蝕。苯三唑及其衍生物是一種可以溶于水,并與銅形成配位絡合物進而有效鈍化金屬表面的添加劑,對銅腐蝕有抑制性要求的金屬加工液中常需添加此類添加劑以改善性能。目前較常用的是苯三唑類防腐劑1和防腐劑2,在配方篩選中對其進行了考察,其結果如表2所示。

表2 HFAS20-5防腐劑性能考察

從表2中可看出,防腐劑1在加量為3a%時即可滿足防腐要求,防腐劑2加量在2a%時也可滿足要求。結合防腐劑1和防腐劑2的市售價格,防腐劑1的加劑成本較優,因此采用防腐劑1作為該體系的防腐劑組成。

1.3 潤滑劑的篩選

液壓支架液技術指標規定其潤滑性能用PB值來衡量,要求為不小于392 N。相比乳化型和微乳型產品,全合成型液壓支架液以水作為載體,其潤滑性更加難以達到該技術指標,這是全合成型液壓支架液研制面臨的另一個技術難題。

全合成體系中常見的水溶性潤滑劑主要有聚醚酯、硼酸酯、羧酸胺、合成酯、嵌段聚醚等。實驗室主要考察了5類潤滑劑組分在不同添加量下5%工作液的PB值。以下試驗均是調制的濃縮液與20號硬水配制成5%濃度的稀釋液測定的數據,其結果如表3所示。

表3 HFAS20-5潤滑性能考察

從表3可以看出,在含水量超過50%的全合成體系中,采用傳統的聚醚類、油皂類、硼酸酯和羧酸酯類潤滑劑,其PB值很難達到392 N;而選取并添加一定量的具有優異極壓和潤滑性能的聚醚酯,即可滿足技術指標要求。

1.4 抗硬水劑的篩選

全合成液壓支架液產品中需要加入一定量的抗硬水劑,它可以與硬水中的鈣、鎂等金屬離子形成穩定常數大、水溶性的絡合物,從而起到抗硬水的作用。目前全合成體系中抗硬水劑最常用的為乙二胺四乙酸(EDTA),該物質因具有兩個氨基和四個羧基,有六個配位原子,能與很多金屬形成穩定的螯合物,因此,具有較強的抗硬水能力。研制樣品EDTA的添加量考察如表4所示。

表4 HFAS20-5的EDTA添加量考察

從表4可以看出,HFAS20-5產品中EDTA的最佳加量為3.5a%。

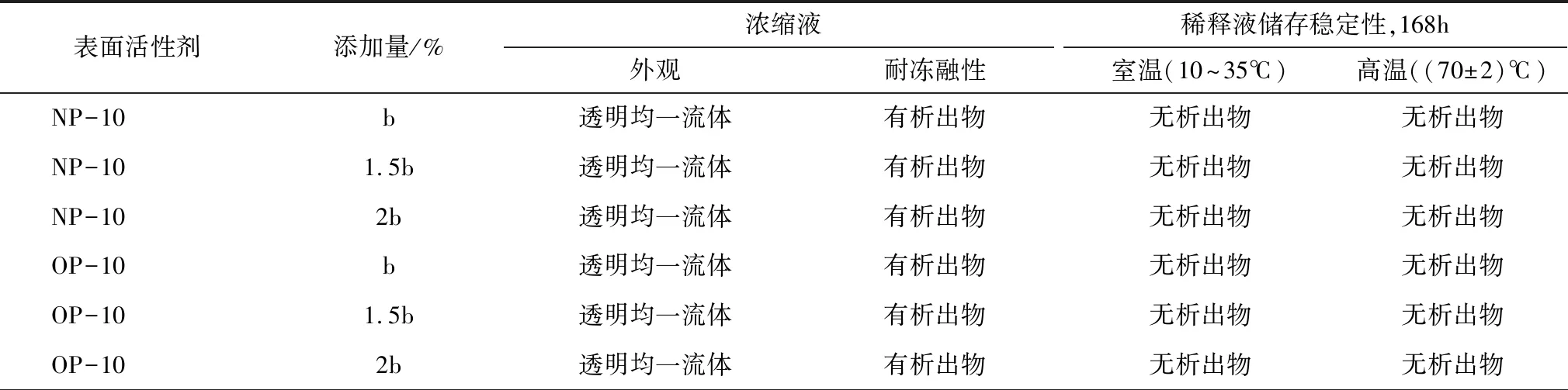

1.5 表面活性劑的篩選

眾所周知,相比乳化油體系,全合成液壓支架液體系是一個穩定的熱力學平衡體系,而這種平衡體系主要依賴于向體系中添加具有適當的親水親油平衡值(HLB)和化學結構的表面活性劑。這種表面活性劑通過增溶作用,使濃縮液中的各種添加劑溶解程度增大,從而使體系具有均一透亮的外觀及優異的穩定性。

一般來說,由于非離子表面活性劑在水溶液中具有不電離、不以離子狀態存在的特點,同時具有抗硬水性能、不易受酸堿和強電解質影響的特點,因此,非離子表面活性劑可以與陰離子、陽離子及兩性化合物實現最大限度地互溶和共存,在水基體系中常作為首選的表面活性劑而被廣泛使用,尤其是全合成體系中。實驗室在HFAS20-5的體系下,選擇具有較高HLB值(即易溶于水)的非離子聚氧乙烯醚類表面活性劑NP-10、OP-10、LAE-9、OS-15和乳化劑1作為表面活性劑,并對整個體系的外觀和儲存穩定性進行了重點考察,其結果如表5所示。

表5 HFAS20-5表面活性劑的篩選

表5(續)

從表5可以看出,在研制樣品HFAS20-5體系中,分別添加了NP-10、OP-10、LAE-9、OS-15等非離子乳化劑時,其濃縮液的耐凍融性能均不合格;而添加了2b%乳化劑1時,研制樣品的濃縮液外觀、耐凍融性能及稀釋液的高溫和室溫儲存性能均能滿足指標要求。因此,選擇乳化劑1作為HFAS20-5體系的表面活性劑。

1.6 復合配方的確定

根據上述試驗結果,最終確定了以軟化水為載體,以防銹劑1和防銹劑2復配作為防銹劑組成,乳化劑1為表面活性劑組成,聚醚酯A為潤滑劑組成,EDTA為抗硬水劑組成,并添加其他功能單劑,在室溫下充分攪拌,調制出外觀透明均一的全合成濃縮液。

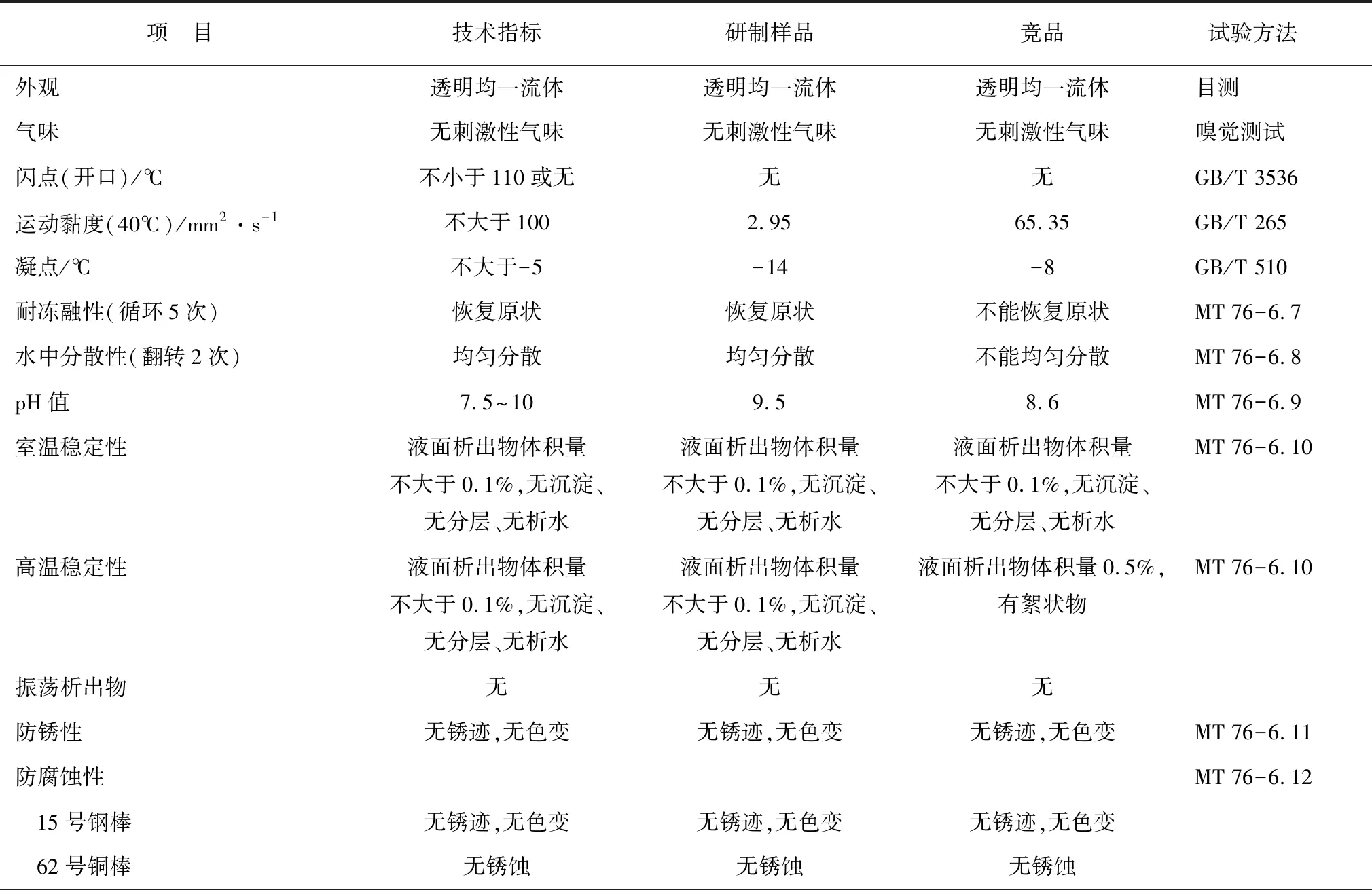

2 液壓支架用濃縮液的性能評價和使用試驗

對研制的液壓支架用濃縮液HFAS20-5及某現場使用的競品進行了綜合性能評價,結果如表6所示。此外,在新疆某生產廠開展了研制樣品的中試放大生產,然后在某井下煤礦開展了其使用試驗。

表6 研制HFAS20-5液壓支架用濃縮液性能評價

表6(續)

從表6評價結果可以看出,現場使用的競品在耐凍融性能、水中分散性、高溫儲存穩定性、消泡性能等方面均不能滿足指標要求,而研制樣品均能滿足指標要求。研制樣品的現場使用試驗共計進行了6個月,未出現析油析皂、防腐防銹等問題,結果表明,研制樣品能夠滿足現場設備的潤滑、防銹防腐等需求。

3 結論

研制出性能滿足MT 76-2011要求的液壓支架用濃縮液HFAS20-5產品,其5%的工作液能夠滿足對應硬水條件下液壓支架的潤滑、冷卻、防銹等多方面的需求。