某型船舶柴油機異常磨損故障監測與分析實踐

石新發,于長虹

(1.中國人民解放軍91663部隊油液檢測分析中心,山東 青島 266012; 2.青島天河制造業轉型升級研究院有限公司, 山東 青島 266012)

0 引言

裝備性能的衰退與其摩擦學系統結構變化有密切關系,油液監測技術是目前裝備性能變化監測的三項主要技術之一,能夠更為直接地反映摩擦學系統的健康狀態變化[1],及時獲取設備摩擦副的潤滑情況和故障的先兆信息[2]。柴油機作為主要動力輸出機械廣泛應用于船舶主推進裝置、發電機組,其技術狀態直接關系到船舶的正常航行,但由于其零部件運動形式復雜,長期在高噪音、多振動源和外界干擾因素明顯的環境中工作,使得油液監測技術成為更適用于其摩擦學系統健康狀態監測的技術。本文基于以上方面,應用多種油液監測技術手段開展了對某型船舶發電柴油機磨損類故障監測與分析研究。

1 監測手段選用與診斷分析流程設計

當前,裝備油液監測主要是依靠實驗室對油樣的檢測分析來實現,主要開展潤滑劑性能分析和裝備運行中產生的磨損顆粒分析,涵蓋理化性能、原子發射光譜、紅外光譜、鐵譜和污染度等方面的分析技術手段[3],為提高柴油機磨損類故障監測與診斷的針對性和效率,本文參照文獻[4]選用了以下監測手段(儀器),具體見表1。

表1 選用的技術手段

在監測流程的設計上,參照文獻[5],按照狀態監測與診斷評價兩個環節設計監測流程,應用原子發射光譜儀和PQ鐵磁性顆粒分析儀進行磨損方面的狀態監測;應用分析式鐵譜儀進行磨損故障的診斷與分析;以便攜式紅外光譜儀、黏度分析儀器和快速水分測試儀為輔助故障分析手段,主要分析磨損故障的產生與油品性能變化的關聯。具體流程見圖1。

圖1 柴油機磨損類故障監測與分析流程設計

2 試驗過程及監測數據

本文選取了3臺某型船舶發電柴油機作為研究對象,設計潤滑油油樣提取時間間隔為不大于200 h。整個研究過程中每臺柴油機運行時間約為500 h,其中1#柴油機在1460 h更換潤滑油1次,3#柴油機在7760 h更換潤滑油1次,每臺設備均提取油樣4個。首先對每個油樣進行原子光譜分析、PQ指數分析,具體數據見表2。

表2 3臺柴油機磨損監測數據

研究發現每臺柴油機在第1個油樣檢測分析中均出現了不同的故障隱患(具體分析見3.1小節),按照流程對每個油樣進行了鐵譜分析、紅外光譜分析、黏度分析、快速水分測試。紅外光譜分析、黏度分析和快速水分分析數據見表3。

表3 3臺柴油機油品性能分析數據

表3(續)

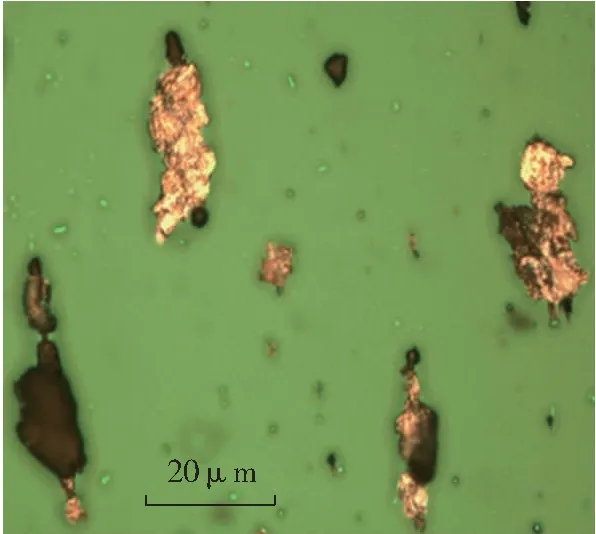

以上油樣鐵譜分析的典型磨損顆粒圖見圖2~圖5。其中圖2為1#柴油機1786 h油樣典型磨損顆粒圖,圖3為2#柴油機8582 h油樣典型磨損顆粒圖,圖4為3#柴油機7758 h油樣典型磨損顆粒圖,圖5為3#柴油機8091 h油樣典型磨損顆粒圖。

(a)

(b)

圖3 2#柴油機8582h油樣典型磨損顆粒

圖4 3#柴油機7758h油樣典型磨損顆粒

(a)

(b)

3 磨損故障分析與驗證

3.1 數據分析

從表2中可以看出,1#柴油機的第1個油樣鐵元素含量為27.1 μg/g,鋁元素含量為19.9 μg/g,PQ指數為35。對其進行跟蹤監測,在123 h再次提取油樣,檢測發現元素含量和PQ指數增長趨勢明顯。此時更換了潤滑油,在200 h后,再次提取油樣,檢測分析發現鐵元素含量為33.4 μg/g,鋁元素含量為11.6 μg/g,PQ指數達到了40,有明顯的異常磨損特征。鐵譜分析發現了較多的尺寸在20 μm左右的磨粒,存在異常磨損征兆。此船正在執行任務中,采取對其加強跟蹤監測的措施,在142 h后再次提取油樣,檢測發現,磨損元素含量仍在上升,PQ指數達到了45。鐵譜分析發現了大量的大尺寸滑動磨損顆粒(見圖2(a),長軸接近100 μm)、疲勞剝落顆粒(見圖2(b))和黑色氧化物,結合鋁元素含量,判斷該柴油機氣缸和活塞之間存在異常磨損。

2#柴油機最后一個油樣銅元素100 h增長量達到了8.5 μg/g,鐵元素、鋁元素等增長量均在3.0 μg/g以下。各油樣PQ指數均在15以下,說明大的鐵磁性顆粒含量較少。在鐵譜沉積線上也未發現大顆粒存在,但在鐵譜片的中后部發現有大量銅質顆粒散落(見圖3),存在軸瓦異常磨損征兆。

從3#柴油機前兩個油樣看,鐵元素100 h增長量為6.4 μg/g,銅元素100 h增長量為10.0 μg/g,鋁元素100 h增長量為2.0 μg/g,第二個油樣PQ指數達到40。鐵譜分析發現有尺寸較大的滑動和疲勞磨粒(見圖4),活塞與缸套之間存在軸瓦異常磨損特征。結合其使用情況,采取了更換潤滑油的措施,對其加強了監測。在152 h后再次取樣,鐵元素含量為14.9 μg/g、銅元素含量為17.0 μg/g、鋁元素含量為0.7 μg/g、PQ指數為10,說明磨損狀態有所好轉,未采取措施。在181 h后再次取樣發現,鐵元素、鋁元素含量增長趨勢較小,且PQ指數為10,鐵譜分析未見有大尺寸顆粒(具體見圖5(a)),說明活塞與鋼套間的異常磨損消除。銅元素的100 h增長量達到了10 μg/g,鐵譜分析發現有大量的劃痕與疲勞特征共存的銅質磨粒(見圖5(b)),判斷為軸承存在異常磨損。

從表3可看出研究的柴油機潤滑油的紅外光譜指標未見異常變化趨勢,表明潤滑油內部的分子結構及衰變副產物等處于正常狀態,快速水分測試數據和紅外光譜水分數據均在0.2%以下,1#與3#柴油機潤滑油100 ℃運動黏度在兩個換油周期內均呈現下降趨勢,判斷為少量燃油進入潤滑油所致,2#柴油機潤滑油100 ℃運動黏度未見明顯變化。

3.2 故障驗證分析

為驗證檢測與分析結果的有效性和判斷的準確性,在船舶檢修期間對以上柴油機進行了拆檢,發現1#柴油機氣缸套有明顯的大量不規則劃痕(見圖6),活塞磨損相對較輕,活塞環與氣缸套之間存在一定程度的刮擦現象。從運動黏度測試數據看,潤滑油黏度值下降,也說明活塞環和缸套之間間隙偏大,使得少量燃油進入潤滑油,在檢修期間更換了活塞環和部分刮擦較重的氣缸套。

圖6 1#柴油機氣缸套磨損

圖7左側為2#柴油機連桿大端軸瓦磨損圖,右側為3#柴油機連桿大端軸瓦磨損圖。從圖7中可以看出兩臺柴油機軸瓦表面均有異常磨損,不同程度地露出黃色,為軸瓦的銅背色,3#柴油機的連桿大端軸瓦還帶有明顯的犁溝。2#柴油機的運動黏度未見明顯變化,3#柴油機的運動黏度下降趨勢明顯。3#柴油機前兩個油樣的測試數據和鐵譜分析表明其活塞缸套存在異常磨損,雖然更換潤滑油后此現象消除,但是活塞環和氣缸套間的間隙仍然偏大,造成少量燃油進入潤滑油。

圖7 2#、3#柴油機連桿大端軸瓦磨損

4 結論

(1)原子發射光譜、PQ鐵磁性顆粒分析儀組合應用能夠實現柴油機磨損狀態的監測,鐵譜分析技術通過對沉積在鐵譜片上磨粒的形貌、尺寸和成分的分析能夠實現柴油機異常磨損的診斷與分析,以及異常磨損部位的定位,三者組合應用提升了油液監測的效率和磨損故障診斷的針對性。

(2)柴油機運行過程中油品衰變與磨損相比,變化趨勢相對緩慢,但是如果出現設備故障,將會對油品衰變帶來影響,比如1#、3#柴油機活塞環與缸套的異常磨損便造成了潤滑油黏度的下降。因此,通過對潤滑油油品性能的分析也可為磨損故障的程度與定位提供一定的依據。

(3)通過故障的實際驗證與分析表明,本文所構建的方法和流程能夠有效地實現柴油機異常磨損故障的檢出、評價、診斷與分析。