核電廠循環水系統二次濾網網板失效分析與改進

崔甫超 趙興保 戴猛 鄭德旭

福建福清核電有限公司 福建福清 350318

1 概述

核電廠循環水系統二次濾網是用于除去凝汽器循環水側涵道中的海生物以及渣屑,在運行過程中,利用凝汽器系統本身壓差和水流的反向流動來沖洗網芯表面的附著物,并通過排污管道排除垃圾雜物。某電廠M310二代改進型壓水堆核電機組在實施二次濾網檢修時發現二次濾網的部分網板破裂,且未發現網板處存在異物。

本文通過對二次濾網網板失效進行設計調查和失效調查,開展一系列測試及分析,給出綜合分析結果及失效原因,并針對性給出改進建議,以保證核電廠二次濾網的安全可靠性[1]。

2 失效調查

2.1 設計調查

某核電站機組共有四臺二次濾網,每臺二次濾網由濾水機構、排污機構、驅動機構、控制單元、操作單元、保護裝置、犧牲陽極保護裝置七部分組成。二次濾網濾水機構主要由筒體、濾芯(多單元隔倉式)、進出水室、法蘭等部件組成,其中濾芯包含16片可更換的網板。

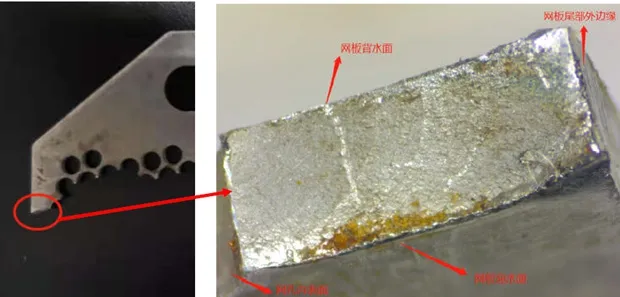

二次濾網的網板如圖1所示,是圓弧臺型濾網,由2mm厚的板材經加工網孔及螺栓孔后,再由成型工裝進行一次彎曲成型而成。網板兩側有22個螺栓孔,設備通過螺栓孔方便的安裝和拆卸網板,同時在每個網板的背水面布置兩個2個弧形撐桿,弧形撐桿如圖2所示。

圖1 二次濾網網板示意圖

圖2 弧形支撐

2.2 失效調查

圖3為網板開裂圖,網板右邊緣和網孔區從網板尾部開始裂開,直至網板頭部第二顆螺栓孔和第三顆螺栓孔之間,未完全裂開。在這條開裂線上還存在兩個次要裂紋,這兩條開裂線與主裂紋線垂直,分別離尾部約32cm和71cm,位于網板背水面弧形撐桿處,同時該網板的開孔區的一部分已經從網板上脫離。

3 測試及分析

通過體視觀察、成分分析、金相檢驗、非金屬夾雜檢測、拉伸試驗及應力分析對失效的網片進行分析。

3.1 體視觀察

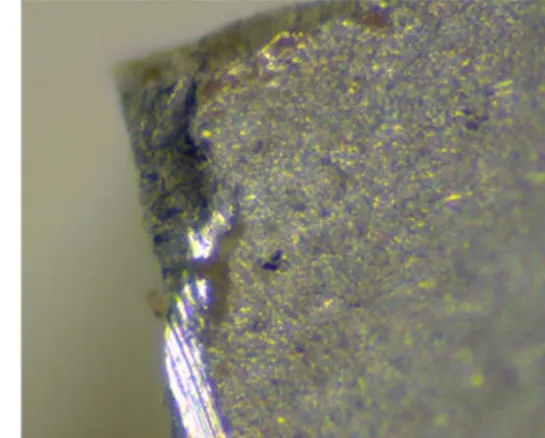

使用蔡司體視顯微鏡對網板開孔位置進行觀察,可以明顯觀察到網孔圓周區域有飛邊、毛刺以及細小缺口,網孔內表面有明顯的工痕跡,劃痕沿著網孔法線方向,如圖4所示。

圖3 濾網開裂

圖4 開孔及孔內側體視觀察

為便于觀察,將網板分割成小塊,對分割后的網板進行編號,如圖5所示,分別對各樣品斷口表面進行觀察。

圖5 網板切割樣品編號

使用蔡司體視顯微鏡對301#樣本網板尾部斷口進行宏觀檢驗,如圖6所示。斷口表面有明顯可以觀察到多條分布規律的疲勞弧線,疲勞弧線的曲率中心點位于斷口左上角,根據疲勞弧線可以判斷該區域所遭受的交變載荷垂直于疲勞弧線,而根據該部分的結構可知,該疲勞開裂是網板背水面受到的交變載荷和網孔內表面受到的交變載荷共同作用的。

表1 旋轉濾網網板化學成分(直讀光譜儀SPECTROLABLAVM11)

圖6 301#樣尾部斷口形貌

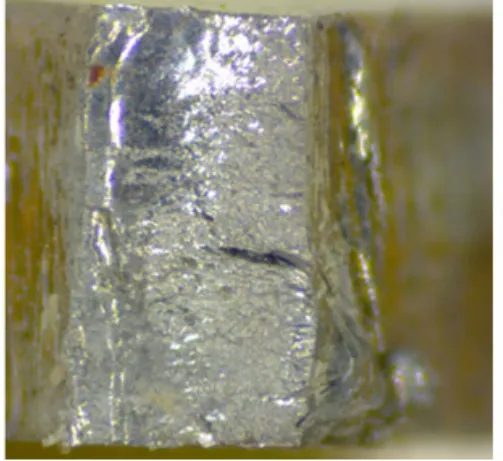

將尾部斷口左上方區域放大觀察,可觀察到一個明顯表面缺陷,如圖7所示,根據疲勞弧線的分布,可推斷出該表面缺陷區域為疲勞源區,這個表面缺陷可能是網板在進行加工時造成的。將尾部斷口右側區域放大觀察,可以觀察到該區域表面呈現粗糙的晶粒狀脆斷,如圖8所示,可推斷出該區域為瞬斷區。

圖7 301#樣尾部斷口裂紋源

圖8 301#樣尾部斷口瞬斷區

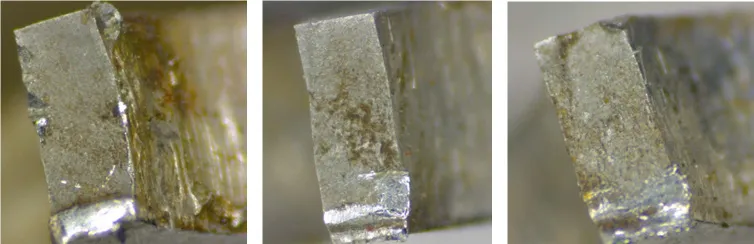

使用蔡司體視顯微鏡對多處孔橋斷口進行觀察,斷口上方是背水面,下方是迎水面,左側朝向網板頭部方向,右側朝向網板尾部方向,如圖9所示。圖中三個孔橋斷口形貌特征一致,斷口面上方區域斷面齊整,下方為瞬斷區。

圖9 301#樣孔橋斷口形貌

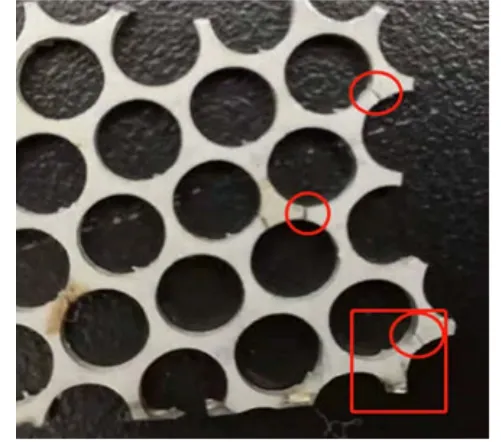

觀察到302#多處孔橋出現裂紋,如圖10中圓圈位置所示。取圖中方框位置的網孔進行體視觀察,放大圖10方框,如圖11所示。在圖中標識出分割的樣品的位置,并使用箭頭標識出觀察孔橋斷口和網孔內表面的視角。

圖10 302#網孔孔橋裂紋形貌

圖11 302#孔橋裂紋觀察視角示意圖

圖12為孔橋斷口的形貌,從圖中可以看出斷口粗糙,斷口左上角光亮,斷面上有較多裂紋,其中一條大裂紋擴展到網孔內表面上。在圖13為網孔內表面形貌,內表面上存在一條幾乎貫穿網板厚度方向的裂紋。

圖12中的孔橋斷口區域對應在網板弧形撐桿的位置,根據斷口形貌,分析認為,當該區域的網板在失去一側的約束后,在海水的正向(網板在弧形撐桿的支撐作用下,位移被約束)和反向的沖擊下,發生塑性變形,最終開裂。

3.2 成分分析

使用直讀光譜儀檢測樣品檢測旋轉濾網網板化學,檢測結果見表1。

廠家設計文件中明確網板材料牌號為S32205,該材料是22%鉻雙相(奧氏體/鐵素體)鋼,具有耐受抗氯化物環境和硫化物應力腐蝕的能力,強度大約是標準奧氏體不銹鋼強度的兩倍。經核查,該網板材料成分滿足標準要求。

3.3 金相檢驗

選取網板301#樣進行金相制樣,樣品為網板基體,對網板截面進行侵蝕,以顯示金屬的顯微組織,檢驗標準為GB/T13298-2015《金屬顯微組織檢驗方法》[2]。

圖12 視角1斷口形貌

圖13 視角2網孔內表面形貌

金相檢驗結果顯示該材料為奧氏體組織與鐵素體組織,鐵素體和奧氏體相各約占50%。

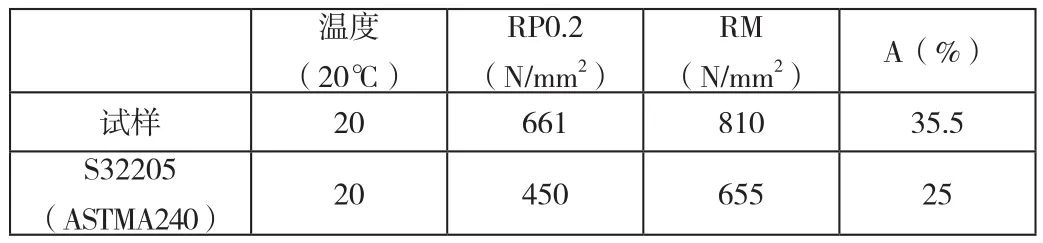

3.4 拉伸試驗

取網板301#樣制樣,進行拉伸試驗。本試驗所參照的標準為GB/T228.1-2010《金屬材料拉伸試驗第一部分:室溫拉伸方法》,檢測結果如表2所示。查詢S32205牌號材料的相關標準,可知本樣品的拉伸性能滿足標準要求。

表2 旋轉濾網網板拉伸試驗結果

3.5 受力分析

(1)網板受力分析。二次濾網的網板受力十分復雜,不同的工況下受力不一樣,例如核電機組發電功率不同時,凝汽器對冷源的需求不同,即循環水管道中的流量、壓力不同;二次濾網被堵塞時,網板前后的壓差不一樣;二次濾網旋轉以及對網板進行反沖洗時,網板前后的壓差也不一樣。因此網板的受力十分復雜。

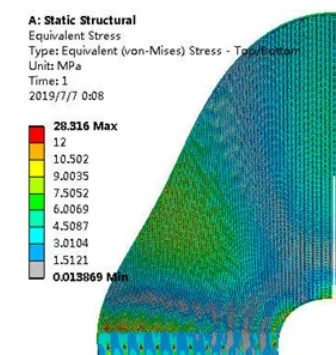

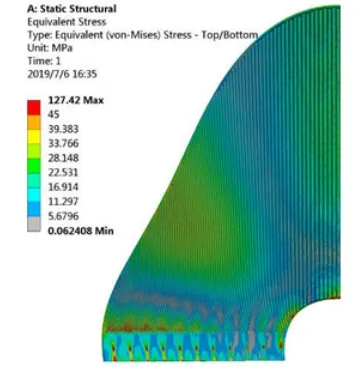

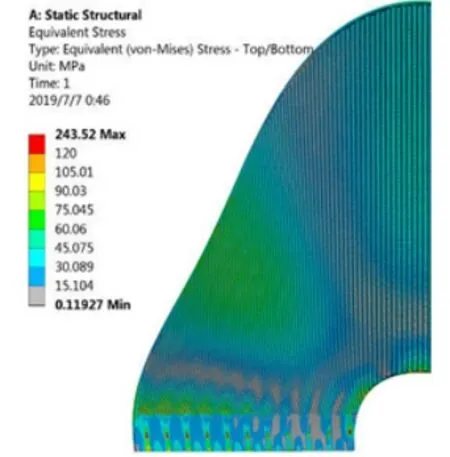

通過有限元分析計算網板的應力分布,如圖14、圖15、圖16所示。因網板是對稱的,為便于觀察,圖中只顯示一半的網片。從圖中可以看出,不同的壓差下,網片上的應力分布規律一致。同時根據計算結果可知,在最大的濾網壓差(86kPa)下,網板應力極值也遠小于材料的屈服強度。

圖14 應力分布圖10kPa

圖15 應力分布圖45kPa

圖16 應力分布圖86kPa

(2)網片應力計算。使用workbench靜力學分析模塊進行求解網板上的應力分布,考慮到二次濾網中網板的周期性,僅對一片網板進行分析,通過測繪網板獲得網板主要幾何尺寸,并在三維軟件中建立網板幾何模型。

根據二次濾網的運行手冊:

根據日常參數記錄,濾網清潔壓差為10±3kpa;

二次濾網前后壓差達到45kPa,則判斷二次濾網網片已被雜物輕微堵塞;

二次濾網前后壓差達到86kPa,則判斷二次濾網網片已被堵塞。

故在求解時,分別對網板的迎水面施加10kPa、45kPa和86kPa的壓力,同時對網板的22個螺栓孔施加固定約束。

根據求解的應力分布圖可知,該網板上的最大應力點位于螺栓孔上,而螺栓孔所在的網片邊緣是通過22個螺栓固定在二次濾網的支撐桿上,該區域受到的交變載荷很小或者忽略不計。根據計算,對于網孔區域,最大的應力值出現在網板尾部的網孔區與網板邊緣的交界面上。提取分界線的孔橋上的應力值,可以看出,隨著網板迎水面上施加的壓力值變大,分界線上的孔橋表面應力值也隨之增大[3]。

4 綜合分析

4.1 分析結果

(1)材質檢驗。對網板進行了成分分析、金相檢驗以及拉伸試驗,結果表明,二次濾網網板材質化學成分和拉伸性能符合SS32205相應標準的規定,材料金相組織符合雙相不銹鋼的金相組織特性。

(2)網板開裂機理分析。體視觀察網板尾部邊緣斷口及孔橋斷口處的宏觀形貌,在網板尾部邊緣斷口上有疲勞弧線,在孔橋斷口表面能觀察到疲勞源區和瞬斷區,可以判斷網板尾部邊緣為疲勞斷裂。

對于開裂網板,首先是網板尾部邊緣發生疲勞斷裂,從網板背水面上網孔圓周上應力較大處開裂,向網板尾部以及網板迎水面發展,最終斷裂開。當網板尾部邊緣斷開后,開裂又沿著網板尾部向網板頭部的方向行進,直至網板頭部,在此過程中,網板的開孔區在網板弧形撐桿位置發生與主裂紋垂直的裂紋。使用有限元軟件對網板的應力分布進行求解,印證體視觀察的結果。

4.2 失效原因

網板失效與網板設計、加工工藝都有一定關系,改進其中的一項或者多項可以避免網板發生開裂、降低開裂風險或者即使發生開裂網板也能執行期預定功能,具體失效原因如下:

(1)網孔加工工藝不佳,網孔邊緣飛邊、毛刺較多,存在細小缺陷,這些缺陷是潛在的起裂點;

(2)孔橋布置形式不合理,網板邊緣與開孔區的分界線幾乎為一條直線,一旦網板尾部邊緣發生開裂,很容易從網板尾部開裂至網板頭部;

(3)弧形撐桿布置不合理,且部分撐桿與網板間隙過大,未完全起到支撐作用。

5 結論及建議

基于以上失效分析原因,建議采取以下措施,避免或降低二次濾網失效分析的風險:

(1)建議二次濾網供貨商在進行網板加工時,提高加工工藝,避免加工時留下飛邊、毛刺以及其它缺陷;

(2)合理設計弧形撐桿,根據圖2可知,弧形支撐與網板的背水面間距過大,對網板未起到支撐作用。另外,網板尾部區域存在較大的應力,可以在網板尾部增加一個弧形支撐;

(3)建議廠家在制造網板時,合理設計開孔區域,如果將網板邊緣與開孔區的分界線設計成鋸齒狀,則可以有效降低分界線上的應力值,且即使在網板尾部邊緣發生了開裂,也不會如直線分界線一樣,輕易從網板尾部開裂至網板頭部。