叉形抓手框架設計及結構改進

洪俊 呂高光 楊林

上汽通用五菱汽車股份有限公司 廣西 柳州 545007

目前大多數主機廠焊裝線采用機器人+抓手的方案實現自動搬運或定位白車身焊接以替代原來人工操作或者Pick Up小車吊裝方案。采用機器人+抓手的方案有著諸多優點,如快速、安全、穩定、更好的滿足生產。因此對機器人+抓手方案的應用也就越來越廣泛;然而抓手是非標產品,需根據不同的工況來設計滿足實際生產需要的抓手,而抓手框架則是抓手設計的重中之重。機器人抓手框架的設計不僅需要考慮結構、重量、放置條件、工作狀態及需避讓空間,還要考慮兼容性、切換方式、傳感器、氣動執行器及氣動元件的排布及可靠性。本文僅從減重方面出發,降低新設計抓手結構在達到減重目標后,其是否滿足剛度要求。

本文主要探討白車身叉形抓手結構設計、改進并借助于CAE做抓手結構靜態對比分析校核,確認改進后的方案在強度及剛度上優于改進前的方案,并且滿足改進后的抓手方案在重量減輕15%及抓手最遠端形變不超過23mm的目標(測量出來的目標值)。最后以此優化設計方案為基礎,給出以后相關抓手結構減重的方向及經驗依據。

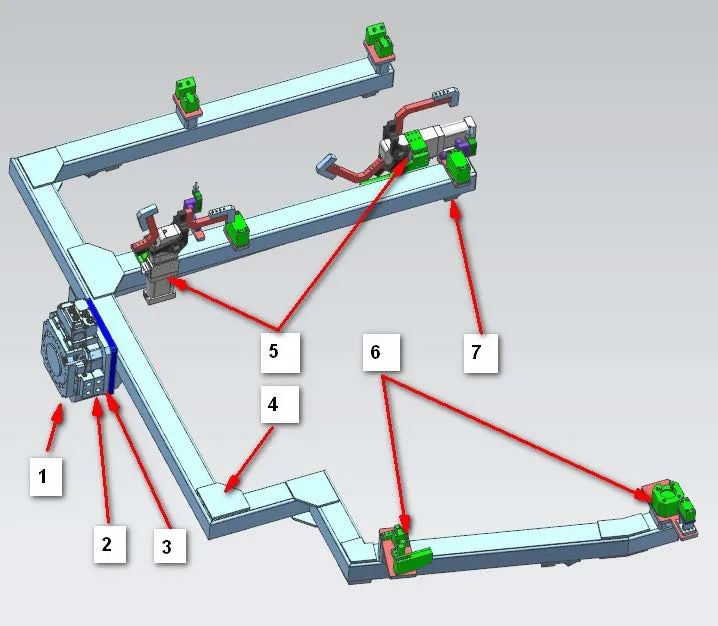

圖1 原叉形焊接式抓手等軸視圖

1 原叉形抓手方案主要組成說明及分析

1.1 原叉形抓手結構說明

原叉型焊接式抓手等軸視圖如圖1所示,結構主要由以下幾大系統組成:1.換槍盤(抓手端);2.換槍盤(工具端);3.換槍盤工具端安裝板;4.叉形抓手框架;5.夾緊(白車身)氣缸;6.白車身托舉塊;7.叉形抓手固定裝置。就一般而言,抓手從構造方面可以分為組裝式和焊接式,從材料方面可以分為普通鋼材和鋁合金式。本文也就集中從結構、材料這兩方面做改進,滿足實際現場目標。

1.2 原叉形焊接式抓手框架結構CAE分析過程

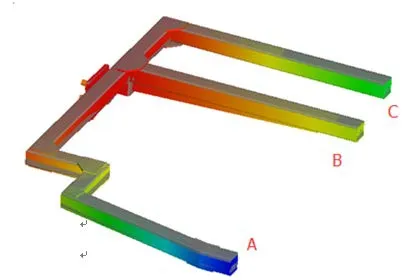

原叉形焊接式抓手框架結構在現有的生產線上已經驗證使用,但是已經達到極限的使用狀態,原叉形焊接式抓手框架材料力學特性為:1.材料為Q235-A(力學參數:彈性模量:210GPa,密度:7800Kg/m3,屈服強度:220MPa;);2.抓手上有氣缸、抓手換槍盤、換槍盤工具端安裝板及不影響結構分析的零件重量共等效80Kg;3.氣管、閥島、電纜、螺釘、電控接頭及電控元件等效為15Kg;4.鋼構130Kg,簡化后的叉形焊接式抓手框架模型如圖2所示:

對模型進行有限元分析,分析步驟及過程如下:1.修改與簡化模型(見下圖2所示);2.加載邊界條件,運動加速度為1m/s2、選擇固定邊界,總外載荷力420Kg;3.劃分網格并計算;4.讀取最大變形量;計算結果如圖3所示。圖3中A、B、C三處受力平面最大位置分別14.6mm,8.2mm,6.7mm;對應的應力值分別為146MPa、82MPa、65MPa;

圖2 原叉形焊接式抓手框架簡化后等軸視圖

圖3 原叉形焊接式抓手框架位移云圖

2 改進后的叉形管式抓手框架方案主要組成及分析

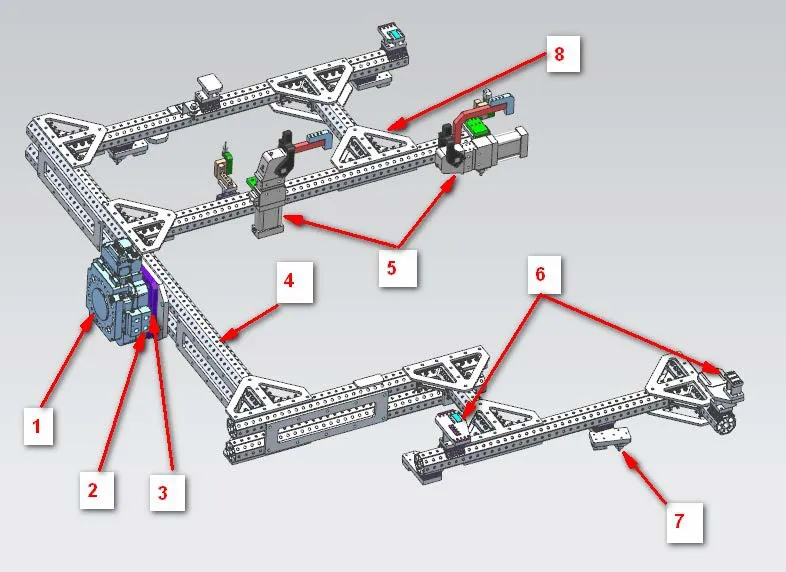

2.1 經過多輪更改設計后的抓手框架:叉形管式抓手方案組成說明

改進后叉形管式抓手等軸視圖如圖4所示,結構主要由以下幾個系統組成:

1.換槍盤(抓手端);2.換槍盤(工具端);3.換槍盤工具端安裝板;4.叉形管式抓手框架;

5.夾緊氣缸;6.白車身托舉塊;7.叉形抓手固定裝置;8.框架加強框;

圖4 改進后叉形管式抓手等軸視圖

圖5 八角管材料使用實驗參數圖

2.2 叉形焊接式抓手框架結構CAE分析過程

a)要對改進后的叉型管式抓手框架做校核驗證計算,就必須得到叉形管式抓手框架主材八角管的各項力學屬性參數,但是由于叉型管式抓手采用的是進口八角管鋁型材,而此材料參數廠家不提供,故只能想辦法先得到等效八角管力學屬性參數。在八角管鋁型材選用樣本《八角管抓具》中有八角管實驗偏移數據,這樣可以通過選用樣本中給出的材料偏移數據來算出等效八角管鋁型材的力學參數;并通過多組八角管鋁型材提供的試驗數據算出的八角管鋁型材材料力學性能平均值,做為八角管鋁型材最終的力學性能值。

從《八角管抓具》中的八角管材料使用實驗參數圖(見圖5)中選取中間3組實驗數據(20/30/40Kg的3條曲線)做為已知條件,求出此八角管材料的彈性模量(見表1),并由此材料的斷面形狀推出其采用擠壓-人工失效的加工工藝;再由于此材料使用工況及特性,發現在國標中的4A11鋁合金參數與此材料各項性能、要求最為接近,故以下計算都將以4A11的鋁合金參數來等效替換。

表1 八角管力學材料性能驗證計算表

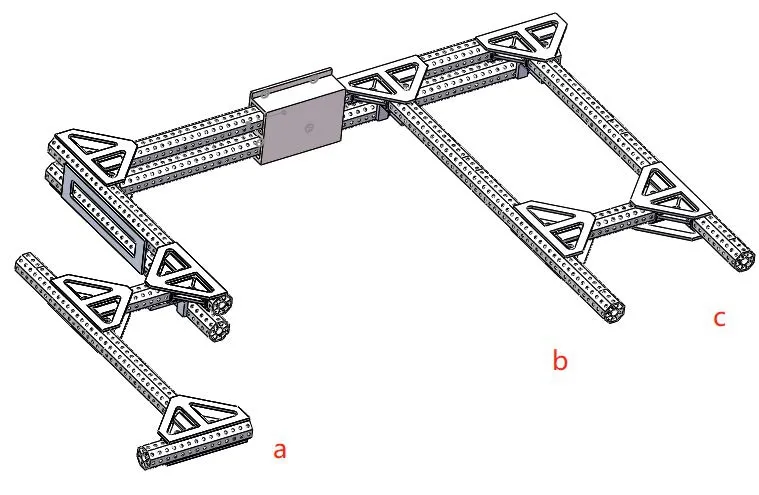

b)簡化后叉型管式抓手框架如圖6所示。改進后的叉型管式抓手等效載荷與原抓手同樣為290Kg,叉型管式抓手框架自重95Kg;分析步驟及過程如下:1.修改與簡化模型;2.加載邊界條件,所受總外載荷力385Kg,運動加速度為1m/s2,選擇固定邊界,輸入八角管鋁型材力學參數:彈性模量:79GPa,密度:2680Kg/m3,屈服強度:315MPa;由于此叉形管式框架結構是采用大量螺栓連接的方式,故邊界條件要多出互相接觸的邊界條件分析和等效處理;3.劃分網格并對部分細小部件進行局部精細網格劃;4.算出最后形變結果;5.讀取最大變形量,并確認屈服強度;6.計算結果對應于在圖7中a、b、c三處受力平面最大位置分別21.55mm,16.8mm,15.5mm,均滿足抓手末端形變小于24mm;且應力分別為239MPa,107MPa,174MPa也均小于此鋁合金的屈服強度。

圖6 改進后的叉形管式抓手框架簡化圖

圖7 改進后的叉形管式抓手框架位移云圖

3 改進后叉形管式抓手框架結果

由分析出的云圖可以看出,叉型管式抓手框架最遠末端位移值小于要求的23mm值,并且均沒有超過材料自身的屈服;叉型焊接抓手總重225Kg,叉型管式抓手總重190Kg,改進后的叉式管式抓手重量比原焊接式抓手減輕了35Kg即減輕重量15.5%,達到減重15%目標。為未來此抓手能兼容其他更大的車型留了余量。

4 結束語

本文主要對機器人上的較大型的抓手框架結構進行校核,對新設計抓手框架與原抓手框架CAE校核結果對比,最終確定達到減重目標的方案。具體步驟是首先通過建立簡化數模、采用等效替換的思路完成抓手方案模型的前處理,滿足CAE的校核需求;在滿足撓度設計條件下,得出最佳減重方案。

從原先在現場使用的叉型焊接式抓手情況來看,雖然此抓手沒有超過材料的屈服強度并且在許用值內,但抓手與其負載重量總和已經達到機器人能力的上限不能再兼容后期導入更重的零件,故為了兼容未來新車型零件必須在抓手不損失強度、剛度的條件下減重。采用全新減重后的抓手框架設計方案在沒有得到驗證前,新設計后會存在一個巨大的風險,傳統應對此風險的方式是靠有經驗的工程師做出樣品并安裝到生產線上做試驗;這樣生產線必須停產并調用相當的人力到現場做驗證,不僅浪費人力、物力、時間,還不能確保設計出來的方案有效;故在設計過程中引入CAE校核方法是有著巨大的優勢,不僅快捷、準確還能提前知道結果是否滿足使用要求,并預估可能出現的問題,提前做出應對策略。

經過此次減重設計、校核驗證,為后續類似抓手減重結構設計及改進提供了較好的理論依據及實踐經驗。