發動機曲軸加工過程中跳動控制方法

梁雄榮

上汽通用五菱汽車股份有限公司 廣西 柳州 545000

1 跳動的定義

徑向跳動是指被測回轉表面在同一橫剖面的表面上各點到基準軸線間距離的最大變動量。 曲軸彎曲變形直接表現出來的結果就是各軸的外圓相對主軸頸A1、A5或中心孔軸的線跳動量較大。

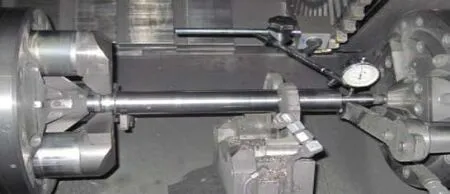

圖1

2 跳動原因分析及措施

2.1 夾具的影響

曲軸軸頸表面的加工,通過安裝在左右兩主軸上的頂尖夾緊曲軸中心孔進行軸向定位,再通過卡爪夾緊法蘭端和芯軸端表面,驅動工件旋轉而進行切削,因曲軸的剛性差,在加工中容易因切削力而變形,因此使用中心支架加以輔助。因此對跳動分析時需要對這些因素進行分析。

(1)主軸卡盤回轉中心不同心

所有夾具的安裝調試,是基于左右卡盤回轉軸線在同一直線上進行的,回轉中心不同心,在曲軸頂尖頂緊、卡盤夾緊時,自定心精度功能將失去,出現工件一邊高一邊低的現象,夾緊時就會出現彈性變形,加速頂尖及卡爪的磨損。因此要控制左右兩軸的高度差在20um內,以確保主軸回轉中心的同心度。

(2)中心頂尖跳動大導致不同心

定位工件的頂尖和卡盤回轉軸線的同軸性決定了支承的精度,頂尖套和頂尖座的同軸度由軸孔配合決定,頂尖座和頂尖套磨損后,精密軸孔配合失效無法保證,受力時工件回轉中心偏離中心軸線較大,這種情況下加工出現跳動較大情況,此時需要更換備件以確保機械部件的正常。當機械部件正常的情況下,需要通過調整來獲得所要精度。調整到允許范圍內,通常半精加工調整后的頂尖跳動值為10un以下,而精加工則為1um~3um。見圖1。

(3)左右主軸卡盤

卡盤是機床上用來夾緊工件帶動工件旋轉的機械裝置,曲軸在加工前以兩端中心頂尖頂緊定心,再用卡爪夾緊工件,若卡爪夾緊時與主軸中心不同軸,車削出來的工件就偏心,而在實際測量曲軸時是以中心孔為定位的,車出的曲軸偏心,測量出來的主軸頸跳動肯定會超差。從卡爪的數量來分為兩爪卡盤,三爪卡盤,四爪卡盤。目前影響工件跳動的主要是三爪卡盤和四爪卡盤。

三爪卡盤:內部是通過三個液壓缸帶動一個推桿機構來推動卡爪臂在萬向節軸承上前進和夾緊,理論上是能夠同步前進到位夾緊工件的,當出現活塞固定螺栓斷裂活塞前進受阻或是萬向節錯位時,會導致某個卡爪臂前進不到位,三個臂出現受力不均勻,從而將工件夾偏的情況出現;卡爪作為與工件直接接觸部分,長期使用會出現磨損不均勻的情況,從而將工件夾偏,因此在處理跳動時需要將卡爪夾緊后的跳動控制到20um以下為好。

四爪卡盤:在雙砂輪磨床上使用,兩對卡爪以90度相間對稱分布,分別由兩對液壓缸控制,內部有一對液控單向閥,當液壓油通過單向閥的流量不一樣時,會出現兩組液壓缸進給不同步,夾緊到位時會出現曲軸從中心孔滑出來的現象,曲軸中心孔定位出現偏移,磨削出現偏磨,從而導致粗加工磨不完,精加工時因余量不足產生跳動,需要檢查液壓油路及卡盤內部閥芯,清潔卡盤組件。在卡爪出現磨損不均的情況也會出現把工件夾偏,此時需要更換卡爪。

(4)中心支架輔助支承

中心支架支承在刀具作用點相近的位置,減少切削力作用下工件的彎曲變形,提高加工的精度。中心支架對工件跳動的影響主要有兩種:夾緊中心與主軸旋轉中心不同軸、中心支架圓柱滾子軸承磨損。

抬高或拉低中心支架都會使得夾緊后的中心與主軸中心不同心,中心支架將工件的中心拉偏旋轉中心,工件受到切削力時得不有效的支撐而變彎,出現跳動偏大。因此在粗加工階段,中心支架抬起度控制在10um,精加工中控制在抬起2um、推出8um左右,能夠有效的控制受力變形,獲得所需加工精度。

滾輪型中心支架,當出現潤滑不良導致異常磨損或是滾子被鐵泥卡住時,中心支架夾持工件時產生震動,加工不平穩,繼續使用就會產生振紋或是工件壓傷,軸頸跳動變大,此時需要疏通油路或是更換軸承。

2.2 工件中心孔的影響

曲軸中心孔作為各工序的加工基準,對后工序曲軸加工跳動的產生有重要的影響,主要有以下兩方面:

(1)中心孔圓度不好

經過驗證,當中心孔圓度大于0.03時,磨削工位對主軸頸產生的跳動增大較多,因此需要對圓度進行控制。影響的要素有主軸的跳動過大、絲杠反向間隙大、夾具不穩定、刀具剛性不好、使用單刃加工等,要對各要素進行控制,如使用雙刃刀代替單刃刀,加工時工件受力平衡,可以有效的控制中心孔的圓度。

(2)中心孔上有鐵屑

曲軸在加工過程中使用油霧和冷卻液,加工后會有鐵屑粘在中心孔上,在磨削時頂尖將鐵屑頂在中心孔上,使得定位面不能很好地跟頂尖貼合,受力時產生偏移,從而產生跳動超差。通過在曲軸移動過程中增加毛刷、吹氣、清洗水管裝置將鐵屑去掉。

2.3 滾壓校直對跳動的影響

滾壓校直,經過深滾壓后,由機床自帶的Marposs測量系統測出工件的跳動量,當軸頸的跳動值超過設定值時,會通過RTC(實時計算機)計算出當前最佳的校直方法,用適當的力對其中某一軸頸進行校直,以降低工件的徑向跳動。

(1)marposs測頭對校直的影響

滾壓后使用測頭對主軸頸的跳動進行測量,如果小于設定的跳動值,則完成滾壓;如果大于設定值,通過運算比較后對某一個軸頸施加力進行校直,然后重復測量,直到達到要求。如果測量的數值不準確,在RTC判定后,判定錯誤施加力對軸頸進行校直,造成跳動的累加變大。需要檢查測量數據的準確性,提高校直數據的可靠性。

(2)滾壓過程中滾壓力異常

過小的滾壓力使得工件達不得滾壓的效果,需要多次校直或無法校直;過大的滾壓力且方向不對時,會出現彎曲方向與原跳動方向的疊加加大跳動量,后工序加工時就會出現磨偏、跳動大,因此需要定期地進行滾壓力檢查校準。

2.4 精車止推面工序對跳動的影響

止推面位于A3主軸頸的兩側位置,加工時曲軸受切削力,由于沒有中心支架進行支撐,加工過程中受力產生變形,出現A2、A3、A4的跳動變大。可通過減小止推面的加工余量,降低進給速度來減小該工位造成的跳動。

2.5 磨床磨削導致跳動變大

(1)殘余應力曲軸變形影響

曲軸在粗加工、熱處理后內應力過大,導致曲軸彎曲變形,經回火、滾壓校直后應力得到了一定的釋放,但仍有較大的殘余應力帶到了磨削工序中,在曲軸磨削的過程中,殘余應力持續釋放導致曲軸變形而導致跳動超差。

因此控制淬火、干切削變形,降低曲軸內應力是解決磨削后曲軸變形超差的根本措施。通過對感應器有效圈改進以及毛坯應力的控制,解決曲軸淬火變形,降低曲軸的內應力,進而解決磨削后曲軸變形超差。在磨削工位,在粗磨結束后,通過松夾卡爪然后精磨,以此來釋放壓力,減少跳動超差。對于熱脹冷縮和組織轉變,引起曲軸整體長度變化,此時曲軸要可以自由伸縮,尾架頂緊力不能太大,否則跳動超差就比較明顯了。

(2)磨偏對跳動的影響

在磨削過程中,磨削力受到磨削余量的影響,當來料的毛坯圓度不好、連桿頸相位不穩定、中心孔圓度超差、或是有鐵屑粘在中心孔定位面上時,工件會往一個方向偏,磨削循環就會將工件磨偏,曲軸受力不均而彎曲,產生跳動超差。因此需要控制好曲軸來料的各個尺寸公差、保證磨削時受力均勻。

3 主軸頸跳動超差案例

2018.7.4 白班,生產線車車拉機床加工出來的工件除A3外,其它主軸頸A1、A2、A4、A5的跳動都超差,檢查發現三個卡爪伸出量不一致,原因為第3個卡爪萬向軸承外圈定位銷斷裂旋轉一個角度,外圈上的臺階卡到卡爪,使其伸出量減小,夾緊力達不到而夾偏。重新正確安裝后跳動問題得到解決。

4 結論

曲軸的加工工藝復雜多樣化,引起曲軸頸跳動超差的因素多種多樣,需要根據曲軸的加工工藝及定位方式來進行逐一排除,為了能夠快速查找到問題的起因點,需要熟悉機床的夾具結構、工作原理、工藝步驟。以上是這些年來對故障處理后的經驗總結,同時還存在一些未明因素,需要繼續探討分析。