精密脈沖冷焊技術在航空修理中的應用研究

陳體磊,張忠潔,張志強,吳笑笑,邢敬偉,潘志國

(1.國營蕪湖機械廠,安徽 蕪湖241000;2.奇瑞汽車股份有限公司,安徽 蕪湖 241000)

面對航空裝備典型高附加值產品在服役過程中出現的失效與損傷,以及在日常運轉和加工過程中經常會出現磨損、蝕坑、溝槽等損傷,如軸類零件表面腐蝕、劃傷、裂紋等常見失效模式,對于企業來說,整個零部件因這些缺陷而造成報廢,企業生產成本太大,急需開展局部修復技術應用。常見的表面改性技術常存在熱影響區較大,金屬基體易損傷與難以現場修復的問題[1-5]。同時由于特殊的金屬特性和所處的安裝位置,在生產及裝配的過程中對軸尺寸的精度提出了很高的要求,因此需要一種可以滿足焊接修復要求,效率高、成本低的修復手段。

精密脈沖冷焊技術是一種目前被廣泛使用的高精密補焊技術,補焊修復時具有變形小、精度高、操作靈活性高等特點,該技術熱輸入量小,對零件力學性能好、熱變形影響程度低等優點。易操作,適用于同一零件不同部位的補焊。在補焊過程中脈沖時間、脈沖電流得到精確的控制,熱輸入能量用于焊絲與零件之間的熔合,有過多的能量作用于工件,熱影響區小,從而使零件基體表面受熱大幅降低,熱影響區范圍小,無變形量和塌邊現象,設備的起弧電流、脈沖時間都比一般的的氬弧焊減少數倍,大大降低了補焊過程中對工件的沖擊,特別適用于軸類、深孔螺紋類、薄壁殼體等精加工部件的精密、無損修復,適用于航空零部件的磨損、腐蝕、劃傷等損傷修復。該技術也是國外航空公司修復航空零部件的重要技術之一,國內航空修理廠尚未引進、消化。

1 精密脈沖冷焊技術工作原理

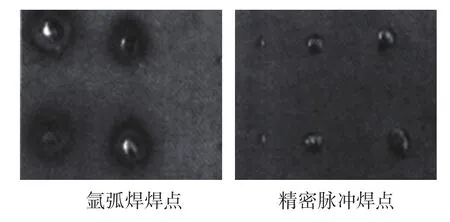

精密脈沖冷焊技術的工作原理是零件基體母材在電源儲存的高能量在瞬間高頻釋放作用下,表面瞬間產生高壓、高溫區,電極材料呈現離子態,在微電場作用下與母材的基體發生融合反應,形成冶金結合[6]。在精密修復過程中,輸出電流、時間等參數能夠精確控制,焊接微小的基體幾何區,焊絲直徑可用至0.1~0.3 mm,修復精度好、變形程度低,特別對精加工部件局部小缺陷的修復工作適用,與常規氬弧焊焊點對比見圖1,精密脈沖焊點明顯比常規氬弧焊焊點尺寸小,相對修復精度高。

圖1 焊點對比圖

2 精密脈沖冷焊工藝

2.1 電極的操作要求

電極一般選用鎢極,在使用過程要保持尖角鋒利,必須保證集中放電,熔合區有良好的熔合效果;鎢極的修磨方式可分為鈍尖、細尖兩種,除極少精密要求高、空間狹小的部位外,均采用鈍尖的修磨方式,利于鎢極較長時間使用;在修復產品操作過程中,當起弧聲為“噗”聲音、且熔合效果不良時表明電極表面已氧化明顯,應重新修磨、更換新電極。

2.2 電極與焊絲的相互配合

脈沖冷焊與手工氬弧焊操作方法相近,但也有異同點:在起弧時,手工氬弧焊方法要求,看到熔池后再加絲,而脈沖冷焊機在起弧的瞬間,基體母材和焊絲同時熔化,故焊絲須提前預置好;與電極的配合位置將影響修復的質量效果,如電極放置超過一定角度或電極尖端直接指向焊絲前端,往往會造成焊絲熔化,進而發生回縮現象而不與基體母材相熔合。焊接時電極應與零件形成70°~85°夾角,且電極應指向送進焊絲前1~2mm的零件基體處。

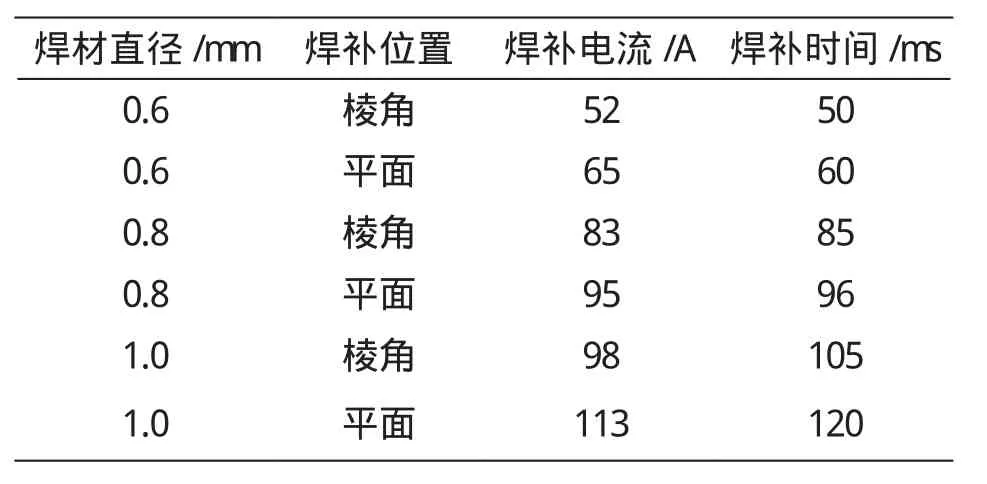

2.3 脈沖焊接電流與補焊時間的配合

通過對相同零件不同位置、選用不同的焊材直徑,通過在試樣上開展焊接試驗,優化焊補電流、焊補時間等工藝參數,對比焊縫表面成形及熱影響區情況,形成常用焊接電流與補焊時間,如表1。

表1 常用焊接電流與補焊時間表

3 精密脈沖冷焊焊機設備

精密脈沖冷焊焊機設備由于熱影響區極小、準確而精密、操作靈活,現場修補,準備工作量小,減少對工件或修復部分做復雜的分離工作、成本低、風險小等優點,與市場上一般的氬弧焊機的比較,熱輸入小,焊后工件變形量小。同時市場的一般修復設備(如電阻點焊、貼片機、微弧沉積、電火花層積堆焊機等),存在焊后結合度低、焊補速度慢、焊材對應少、返修成本高等缺點,不能滿足顧客的需求。脈沖冷焊機已達到激光焊機的精度,盡管激光熔覆、激光焊接工藝,瞬間將工件基體表面熔化,修復效果優良,但價格昂貴[7]。但冷焊修復的靈活性遠遠超過后者,可根據不同的修補量,優化選擇不同的規格的焊絲,修復的效率得到極大的提高,并且具有極高程度的性價比,部分精密補焊設備見圖2。

圖2 部分精密補焊設備

精密脈沖冷焊焊機設備可以在2A的極小脈沖電流下起弧,輸出電流穩定,熱輸出集中,可以與進口CMT焊機的焊接效果媲美。廣泛用于注塑模、橡膠模、壓鑄、銅合金模、鋁合金模等各類材料模具,修復后的高件可直接進行各種精加工、熱處理及滲氮處理等后續工作。對鑄造的缺陷氣孔、縮孔、渣孔、裂紋,對球墨鑄鐵、灰口鑄鐵、不銹鋼等缺陷的修補效果極佳,焊補速度快、效率高,焊后無色差、對機體強度影響小,對軸類、齒類及其它機械零件均可進行完美的修復。

4 精密脈沖冷焊工藝在航空修理廠的應用嘗試

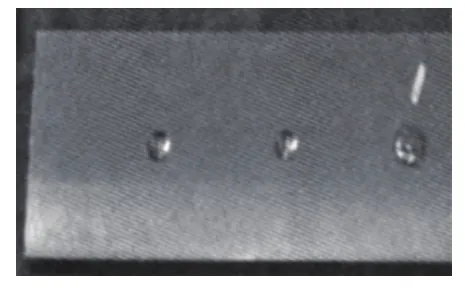

通過與設備廠家合作,使用精密冷焊機對試件進行焊補,對多個典型試驗件開展工藝試驗,如堆焊試驗、成形焊縫試驗、角焊縫成形試驗,見圖3、4、5。試驗后發現:工件表面溫度非常低,一次修復焊縫附近溫度不高于60℃,補焊后工件未發生熱應力變形現象。

圖3 堆焊試驗

圖4 脈沖冷焊成形焊縫

圖5 角焊縫成形

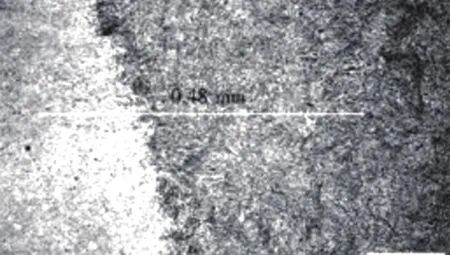

對精密脈沖冷焊機焊接試樣焊縫彎曲試驗和金相組織微觀檢測,如圖6,在優化工藝操作和工藝技術參數下,冷焊焊縫與基體母材金屬達到了冶金結合,結合強度完全能夠滿足一般焊接焊縫的要求,焊縫、熱影響區和母材組織致密、過渡均勻,焊縫為冶金結合,由于修復過程中熱輸入量得到了精確的控制,焊縫的熱影響區很窄,最大位置約0.48 mm。熱影響區的寬度大小決定著變形量的大小,說明精密脈沖冷焊工藝對母材影響較小,焊接的殘余應力可忽略不計。

圖6 精密脈沖冷焊金相組織圖

5 結束語

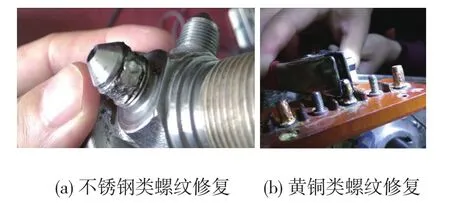

精密脈沖冷焊技術是一種修復效果好、工藝設備簡單、能量利用率高、熱影響區較小且運行成本較低的工藝方法[8]。精密脈沖冷焊修復技術對于零件表面腐蝕、劃傷、裂紋等常見失效模式,具有較好的修復針對性,焊補過程中通過精確控制熱輸人量,保證精加工件的熱變形量小、無損修復。表面修復層與母材發生原子結合,具有優良的冶金性,保證了修復層不脫落、綜合性能良好。精密冷焊設備修復材料范圍廣、焊后工件變形量極小、操作簡單、修復效果好,零件焊前無需預熱和焊后熱處理,可現場進行直接施工,加工余量小,后續加工成本低,周期短,極大降低了生產成本。該工藝對于航空零部件的修復上,具有廣泛的應用前景,工藝方法優勢明顯,為航空零部件修理基礎修復技術積累了寶貴的經驗。如螺紋類、軸類修復嘗試推廣,見圖7。

圖7 部分精密脈沖冷焊修復工藝件

該技術對降低產品生產的成本具有重要的意義,具有廣闊的應用前景。在實際推廣應用過程中,要結合航空修理實際,綜合考慮,有步驟、有計劃的、論證性引進該技術。