鹽層技術套管環空帶壓處置技術

盧俊安, 石希天, 劉雙偉, 任自偉, 孫新堂, 查 磊

(中國石油天然氣集團公司塔里木油田分公司)

YD1-X井是位于塔里木盆地塔北隆起YD1巖性圈閉上的一口開發井,玉東1區塊地層和壓力系統復雜,吉迪克組砂泥巖段發育高壓飽和鹽水層,鹽水層當量密度達2.10~2.25 g/cm3。

本井完成鹽層?273.5 mm+?244.5 mm復合套管一級固井施工后,開井候凝期間發現緩沖罐線流,未及時關井,期間緩沖罐出口一直溢流,后關井套壓達22 MPa。通過節流管匯卸套壓降至0,坐?244.5 mm套管卡瓦后立即進行二級固井,關井憋壓候凝完,事故解除。后發現B環空(?339.7 mm技術套管與?244.5 mm技術套管環空)壓力上升至40 MPa,超過套管四通旁通閥額定工作壓力(35 MPa),存在井口裝置泄漏,人員傷亡的風險[1-2]。YD1-X井井身結構如圖1所示。

本文立足于對鹽層套管環空帶壓實際情況研究,通過分析環空帶壓的原因,應用API RP90環空壓力評估測試程序,進行了降壓、升壓測試,確定了該環空壓力為環空持續帶壓,利用飽和鹽水從井底運移至井口過程中的鹽結晶作用,采取環空控壓放水的思路,形成了鹽層技術套管環空帶壓的處置技術,并且在3口鹽層套管環空帶壓井進行了現場實踐,消除了環空帶壓的風險,截至目前3口井未發生環空帶壓情況,為鹽層套管環空帶壓的解決提供了理論基礎和工程實踐。

圖1 YD1-X井井身結構圖

一、環空帶壓的原因分析

1. 雙級固井施工過程

YD1-X井一級固井施工,注密度2.22 g/cm3前置液30 m3,注2.25 g/cm3領漿40 m3,注2.25 g/cm3尾漿45 m3,共消耗G級水泥160 t。注密度2.22 g/cm3后置液5 m3,替密2.19 g/cm3鉆井液80 m3,替2.19 g/cm3鉆井液90 m3未碰壓,檢查無回流。候凝期間,出口間斷發生線流,現場認為是水泥漿凝固過程中的熱膨脹所致,未及時組織關井,導致總溢流量達14.1 m3,關井套壓22 MPa。

二級固井施工,通過節流管匯卸壓套壓降至0,放出鉆井液2 m3,坐?244.5 mm套管卡瓦后進行二級固井。注密度2.27 g/cm3前置液27 m3,注2.35 g/cm3水泥漿91.6 m3,消耗G級水泥160 t。注密度2.27 g/cm3后置液8 m3,替鉆井液95 m3,碰壓25 MPa關孔,期間共排放污染鉆井液151 m3。后關井憋壓候凝,套壓由16 MPa下降至7 MPa,候凝結束后卸壓至0,未發現環空帶壓情況,繼續中完作業。

鉆塞后對?244.5 mm套管試壓20 MPa,穩壓30 min未降。進行四開鉆進作業,巡檢時發現B環空套管四通壓力表顯示15 MPa,試油時逐漸上漲至40 MPa。

2. 一級固井后關井高套壓原因分析

本井井底井斜為52°,一級膠塞投入過程中磨損、分隔能力差,鉆井液和水泥漿密度差值小,水泥漿在套管內發生竄槽產生混漿。水泥漿凝固失重后井筒液柱壓力低于鹽層段地層壓力,導致溢流發生。

現場認為鉆進過程中沒有鹽水侵入井筒,鹽層段應沒有發育高壓鹽水,候凝期間沒有采取關井憋壓候凝,預防溢流,出現線流后未執行“發現溢流立即關井、懷疑溢流關井檢查”的井控原則,導致一級固井后關井高套壓。

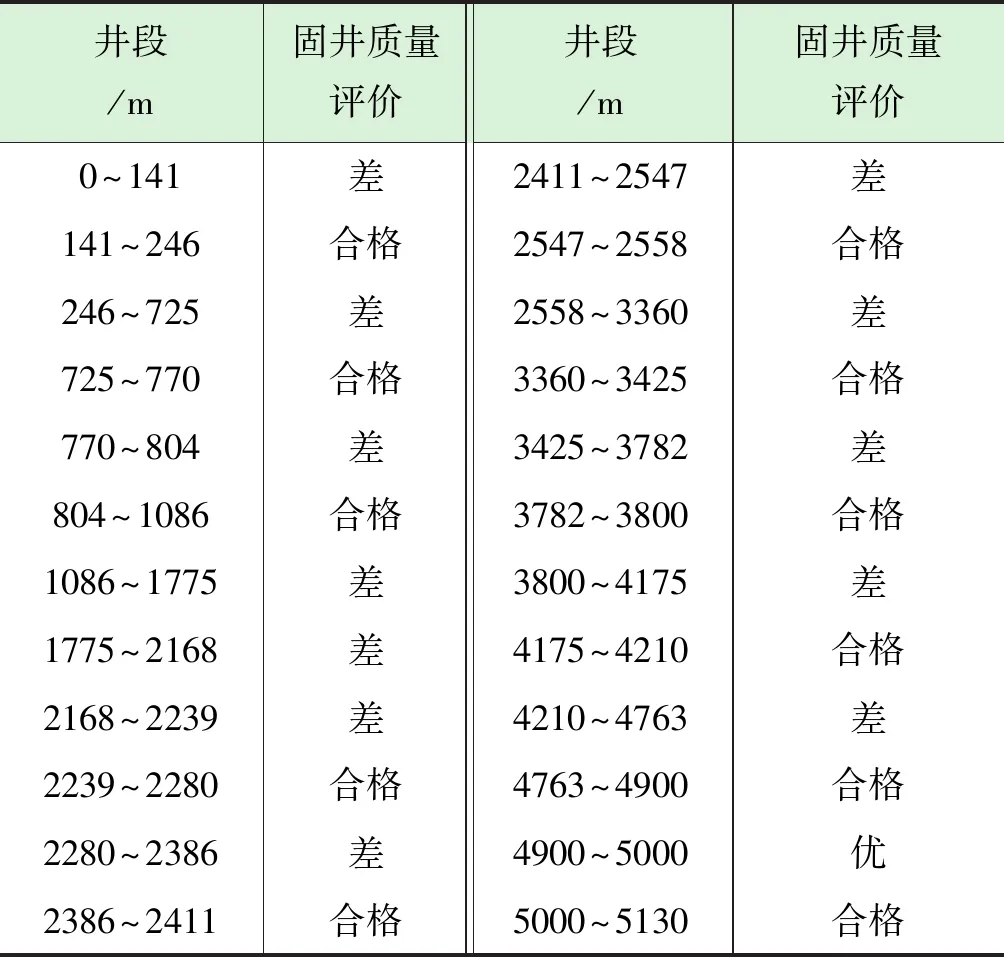

表1 ?244.5 mm+?273.5 mm復合套管固井質量評價結果

3. 二級固井后出現環空帶壓的原因分析

二級固井施工前,通過節流管匯卸套壓至0,坐套管卡瓦后直接進行二級固井。分級箍上部井筒中存在大量被污染的鉆井液,二級固井前未進行大排量循環,導致井筒裸眼中存在大段濾餅,電測固井質量解釋分級箍以上有較多井段固井質量評價為差,如表1所示。由于水泥漿中鹽摻量的增加,水泥環強度隨之降低[3]。套管試壓、降密度以及鹽層蠕變使環空水泥環產生裂縫[4-7],裂縫溝通高壓鹽水層,導致試油期間B環空壓力達到40 MPa。

二、利用飽和鹽水的鹽結晶作用解決環空帶壓

1. 溢流類型的判定

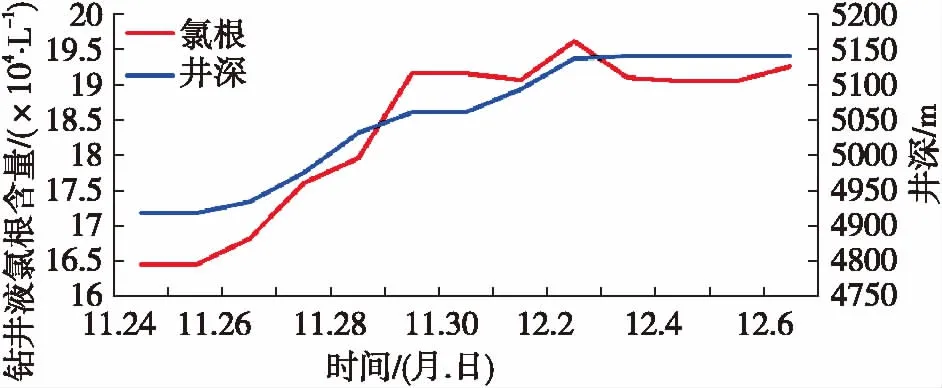

鹽層鉆進期間(2015年),使用KCl欠飽和鹽水鉆井液體系,隨著井深的增加,鉆井液氯根濃度由16.4×104mg/L上升至19.4×104mg/L,如圖2所示。

圖2 進入鹽層后鉆井液中氯根含量變化曲線

二級固井排污染鉆井液,在震動篩處發現有大量結晶鹽顆粒,如圖3所示。鹽層鉆進期間鉆井液坐崗未發現油氣顯示,錄井監測未見氣測異常,通過以上情況,可以判斷溢流物為鹽層中發育的高壓飽和鹽水。

圖3 震動篩上收集的鹽結晶顆粒

2. 飽和鹽水的結晶析出與井筒參數的關系

YD1區塊的地溫梯度為2.5℃/100 m,鉆井液密度為2.3 g/cm3,井口鉆井液或鹽水的返出溫度為80℃,可以得到熱力學溫度和井深的方程公式(1)及壓力和井深的方程公式(2):

K=353.15+0.0117h

(1)

式中:K—開氏溫度,K;h—井深,m。

p=0.1+0.0226h

(2)

式中:p—壓力,MPa;h—井深,m。

西南石油大學田徑等[8]通過對實驗數據擬合得到了鹽水溶解的質量數和溫度、壓力的方程公式(3):

ln[M/58.5(p,T)]=286623-571.361/T+77128/T2+4.048×10-4×p-7.445×10-7×p2+6.209×10-10×p3

(3)

式中:M—鹽水溶解的質量數,g/kg;K—開氏溫度;h—井深,m;p—壓力,MPa。

將式(1)、式(2)代入式(3)可以得出溶解值和井深的關系圖,如圖4所示。

圖4 鹽溶解值和井深的關系圖

根據圖4可以讀出5 140 m的鹽的溶解值為419.9 g/kg,井口鹽的溶解值為377.5 g/kg。飽和鹽水在地溫梯度2.5℃/100 m,鉆井液密度2.3 g/cm3,井口鹽水溫度80℃的條件下,由5 140 m運移至井口期間,每公斤鹽水會析出結晶鹽42.4 g。

三、對策與實施

1.鹽層技術套管環空帶壓處置技術

根據API RP90卸壓、升壓測試程序,對于環空壓力超過0.69 MPa的井都需進行卸壓和升壓測試,目的是判斷環空壓力是否為持續環空壓力(SCP)[9]。卸壓和升壓測試的具體過程為:從套管四通旁通閥后連接?12.7 mm針型閥卸掉環空壓力的20%,本井卸壓至32 MPa,觀察并記錄卸壓后環空壓力的恢復情況。本井壓力在8 min之后恢復至38 MPa,可以判斷為本井環空帶壓為持續環空壓力。

為保證本井在生產過程中的井筒完整性,須采取措施對持續環空壓力進行管理[10-11]。防止環空超壓后,發生井口裝置泄露,出現人員傷亡、油氣井報廢事故。

進一步對本井開展控壓、泄飽和鹽水解決環空帶壓的可行性論證。YD1-X井鹽層鉆進時鉆井液氯根濃度逐漸上漲至19.4×104mg/L;鉆井過程停泵后,出口緩沖罐有線流;固井排污染鉆井液期間,在震動篩處發現有大量結晶鹽顆粒。根據以上情況可以推斷,該井鹽層段發育高壓飽和鹽水。同時本井在固井后發生環空帶壓,通過?12.7 mm針型閥泄壓,壓力可以降低,說明環空中存在水泥環縫隙,導致了高壓鹽水層和井口環空連通。本井利用飽和鹽水從井底運移至井口的過程中析出結晶鹽,堵塞環空中的水泥縫隙,從而隔絕井口環空和高壓鹽水層的連通,具備理論基礎。

為了避免在泄壓過程中高壓流體傷人,從套管四通旁通閥左側出口接?88.9 mm平式油管(公)×1502由壬變扣后連接20 m 的1502硬管線至節流管匯,通過節流管匯節流閥控壓泄水,實時的控制環空壓力和泄水量。

施工前鉆井隊做好工作安全分析,對連接的高壓管線試壓40 MPa,泄壓過程中司鉆負責套管四通旁通閥和節流閥的操作。放壓管線使用基墩固定牢靠,高壓區域拉好警戒帶,防止高壓傷人。泄壓過程中一旦發生高壓流體泄漏,司鉆全開節流閥,降低環空壓力后,平臺經理帶領司鉆及時關閉套管四通旁通閥截斷高壓源。

每次環空控壓泄水量控制在20~40 L或卸壓至環空壓力的80%[12],關閉套管四通旁通閥,觀察壓力恢復情況,記錄放出的流體性能參數(氯根濃度、密度、壓力、液量),重復以上過程,直至環空壓力穩定為0。

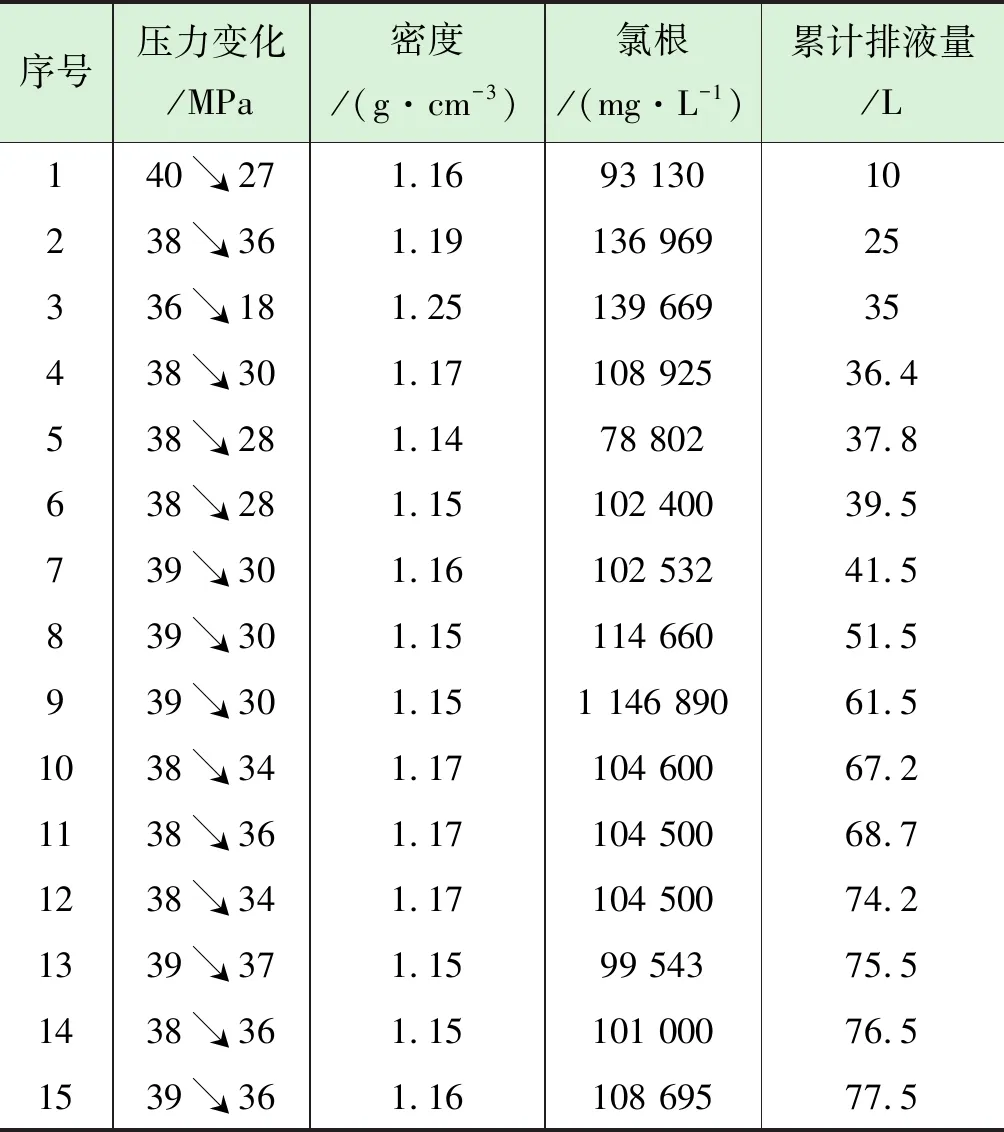

表2 YD1-X井鉆井期間環空放壓情況統計表

2. 現場應用實例

2014-2018年YD1區塊共有3口鹽下水平井由于固井質量差,導致鹽層技術套管環空帶壓超過30 MPa,應用鹽層套管環空帶壓處置技術有效的解決了3口井鹽層套管環空帶壓的難題。

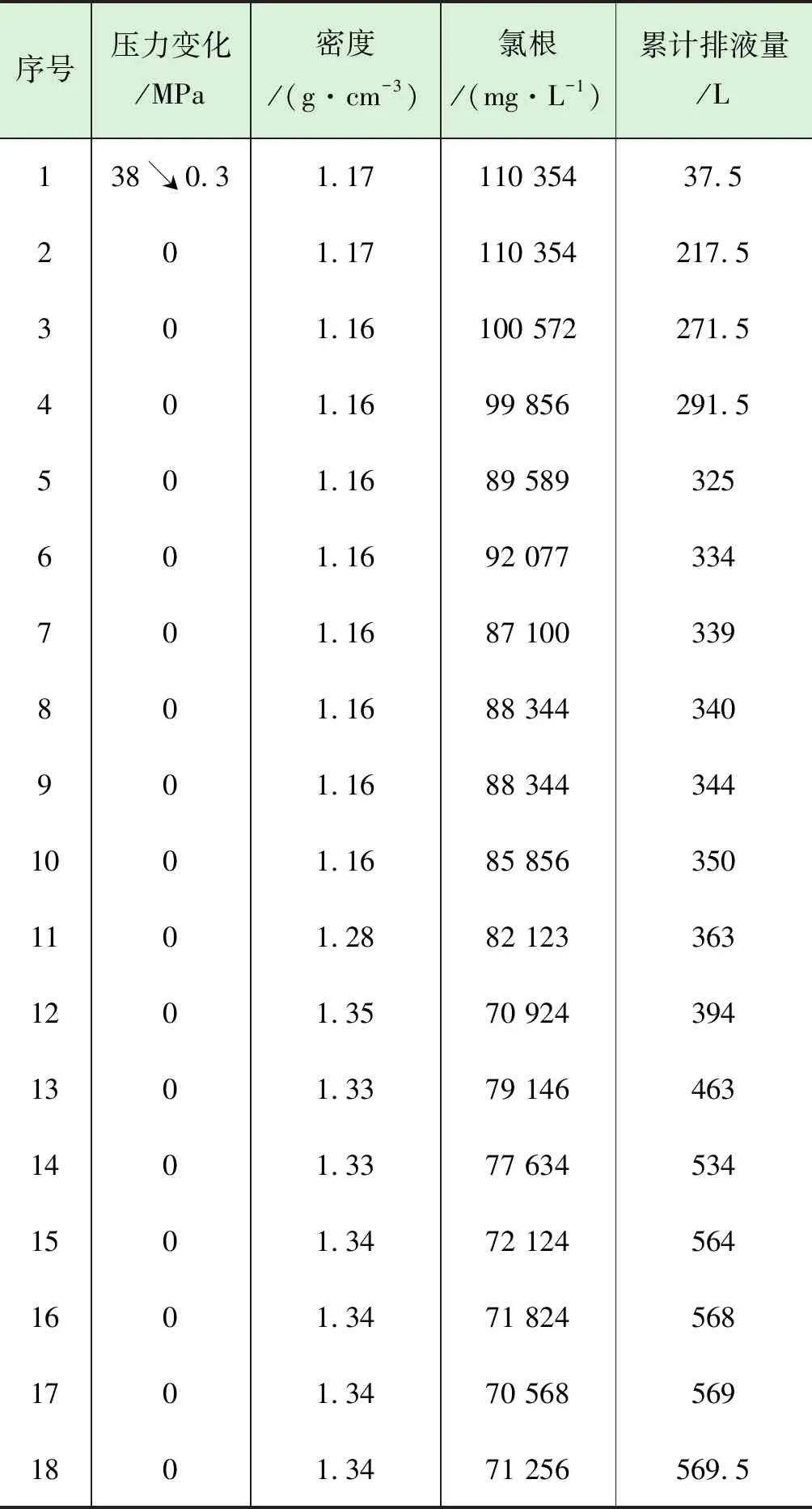

以YD1-X井為例,鉆井期間共卸壓15次,鉆井期間環空排出液體77.5 L,如表2所示;試油期間共卸壓17次,試油期間環空共排出液體569.5 L,如表3所示。本井累計共排出液體647 L,環空壓力由40 MPa下降至0,后期生產過程中未出現環空帶壓的情況。

表3 YD1-X井試油期間環空放壓情況統計表

四、結論

(1)生產井環空帶壓后,使用API RP90中環空壓力評估測試程序判斷是否為持續環空壓力,若為持續環空壓力,應進行持續環空壓力管理,防止環空超壓,發生井口泄漏、人員傷亡的事故。

(2)鹽層段發育高壓鹽水,水平井水泥漿頂替效果差導致固井質量不理想、發現溢流后未及時關井是環空帶壓的重要原因。

(3)飽和鹽水由井底運移至井口的過程中會析出鹽結晶顆粒,可以利用鹽結晶顆粒有效封堵環空水泥環裂縫,解決鹽層段環空帶壓的問題。