投球式全通徑壓裂滑套研制

楊海波, 趙傳偉, 李 毅

(1中國石化勝利石油工程有限公司鉆井工藝研究院 2中國石油和化學工業聯合會“非常規油氣鉆完井技術重點實驗室” 3 中國石油集團渤海鉆探工程技術研究院)

國內外油氣開發均面臨著低滲透、超低滲透儲層自然產能低,開發建產率低等難題[1-4]。水平井多級分段壓裂技術能夠有效提高低滲透油氣藏的采收率和儲量動用率,是低滲透油氣藏開發的重要手段之一[5-6]。目前,常用的水平井多級分段壓裂技術有:投球滑套+裸眼封隔器壓裂技術、泵送橋塞壓裂技術、連續油管水力噴射壓裂技術[7-10]。其中,前兩者在壓裂施工后,管柱內通徑較小。為了盡可能發揮油氣井產能,利于生產測井及后期井下作業工具的下入,需要將殘留的球座或橋塞磨銑掉。這便增加了作業周期和成本,而且磨銑過程存在卡鉆風險。后者雖然可實現管柱內較大通徑,但是需要連續油管作業裝備,成本較高。為此,國外研發出了全通徑滑套壓裂技術。該技術可在不下內管、不進行磨銑作業情況下,實現管柱內較大通徑[11-12]。國外公司對實現該技術的關鍵工具—全通徑壓裂滑套,進行技術保密。國內該技術尚處于工具研發及室內測試階段。筆者研制了投球式全通徑壓裂滑套。該滑套具有壓裂級數不受限制,無需下內管、無需鉆除作業即可實現全通徑,利于后期生產管理等優點,為低滲透及非常規油氣資源的開采提供了一種經濟有效的技術手段。

一、結構組成與工藝原理

1.結構組成

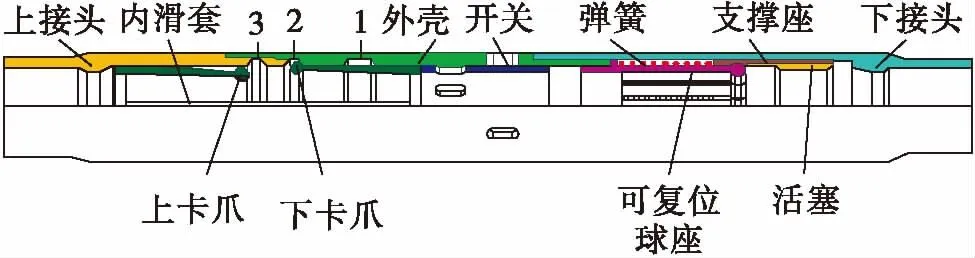

如圖1所示,投球式全通徑壓裂滑套主要包括上接頭、內滑套、外殼、彈簧、開關、可復位球座、套筒及下接頭。其中,上接頭和外殼內壁有凹槽(1~3);內滑套由上彈性爪和下彈性爪組成,兩者均可沿內滑套的徑向收縮。初始狀態下,上彈性爪處于收縮狀態,下彈性爪處于自由狀態。壓裂滑套最大外徑145 mm,壓裂前最小內徑76 mm,壓裂后最小內徑89 mm,內滑套啟動壓力6~8 MPa,滑套打開壓力12~15 MPa,耐壓70 MPa,耐溫≥120℃,壓裂球尺寸84 mm。該滑套可與尾管懸掛器、裸眼封隔器、壓差打開滑套、井筒隔離閥以及引鞋等工具配合,用于水平井裸眼分段壓裂。

2.工作原理

以第1級投球式全通徑壓裂滑套(圖1)為例來說明該滑套的工作原理:在井口向管柱內投入一個壓裂球,球到達上彈性爪時被攔截住,壓裂球以上管柱內起壓;壓力達到一定值時,壓裂球帶動內滑套向右運動,進而推動開關一起向右運動;下彈性爪跳出凹槽2并沿徑向收縮,上彈性爪彈入凹槽3中,壓裂球釋放并落到下彈性爪上;管柱內壓力再次升高,壓裂球繼續推動內滑套和開關向右移動,進而推動可復位球座一起向右運動;并使得可復位球座右端沿徑向收縮為一個完整球座,同時彈簧也被壓縮;當下彈性爪彈入凹槽1中時,壓裂球釋放,會落到可復位球座上;此時,上彈性爪進入凹槽2中,開關上的通孔與外殼上的通孔對齊,滑套打開;繼續打壓,可復位球座推動套筒一起向右運動;當套筒與下接頭接觸時,可復位球座不再移動,彈簧進一步被壓縮,壓裂球坐封,繼續打壓,可壓裂對應的地層。據此,當n級壓裂滑套串聯使用時,為每級滑套設計不同數量的凹槽,即可實現:投第n個球時,第n級滑套打開。壓裂施工完成后,井口逐漸泄壓,各級滑套中的可復位球座在彈簧回復力的作用下逐漸復位,n個壓裂球釋放,可落到井底或返排到井口,管柱內實現全通徑。

圖1 投球式全通徑壓裂滑套結構示意圖

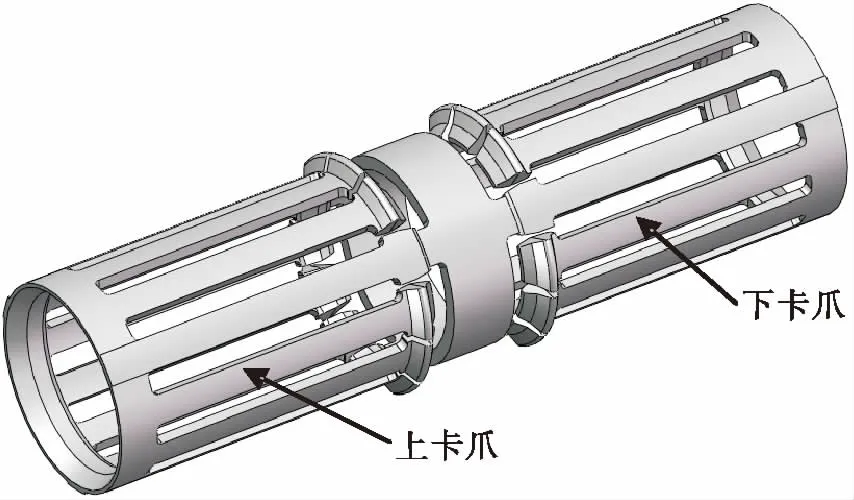

圖2 內滑套結構圖

二、關鍵部件設計研究

1.內滑套設計及受力分析

1.1 內滑套設計

如圖2所示,內滑套主要由上彈性爪和下彈性爪構成。其中,上、下彈性爪均可沿徑向收縮。當壓裂球坐于收縮后的彈性爪構成的球座上時,球與球座之間存在一定的泄漏。因此,壓裂球兩側產生的壓差使得內滑套運動。迫使內滑套運動所需要的壓差稱為內滑套的啟動壓力。內滑套啟動壓力應大于5.4 MPa,且內滑套運動過程中所受的最大應力要小于其材料的許用應力,可滿足現場施工要求。由于工作過程中,上彈性爪和下彈性爪需要反復的沿徑向收縮、釋放,考慮到井下的惡劣工況,其材料選用高強度、耐沖擊、耐高溫的彈簧鋼60si2CrVA。

1.2 內滑套動力學分析

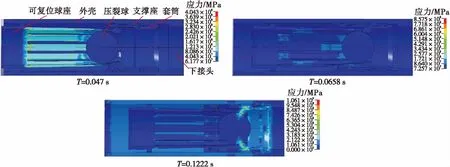

采用顯式動力學分析軟件Ls-dyna[13-14]分析內滑套運動過程中的受力變化。外殼及壓裂球所用材料均為42CrMo。材料的彈性模量為206 GPa,泊松比為0.3。動、靜摩擦系數分別取0.2、0.3。分步施加載荷:首先在內滑套的左端面施加位移載荷,然后在壓裂球的左半球面加載隨時間遞增的壓力載荷。外殼的左端面施加固定約束,計算時間設置為0.17 s。圖3所示為T=0.091 s、0.112 s、0.136 85 s和0.161 s時刻,內滑套應力云圖。當T=0.091 s時,壓裂球開始推動內滑套運動,最大應力為783 MPa;T=0.112 s時下彈性爪剛好從凹槽中出來;T=0.136 85 s時,壓裂球落到下彈性爪上;T=0.161 s時,上彈性爪從凹槽中出來,下彈性爪進入凹槽中。內滑套所受的最大應力為1 036 MPa,發生在T=0.112 s時刻,小于材料的許用應力1 167 MPa,內滑套是安全的。

2.可復位球座設計及受力分析

2.1 可復位球座設計

常規投球式壓裂滑套的球座在初始狀態和工作過程中均是一個完整的球座。而可復位球座在初始狀態下是一個分體式球座,即球座被分割為12等份;工作過程中,球座沿徑向收縮為一個完整的球座,以便于壓裂球座封;施工結束后,完整的球座又在彈簧作用下回到初始狀態,成為分體式球座。為了確保施工時,球與球座之間具有良好的密封性,將可復位球座按照坐封狀態下的形狀設計,即設計為一體式球座。加工時,先通過車工、銑工得到坐封狀態下的球座,然后采用線切割技術將壓裂球坐封處(即球座右端)切割為12等份,并通過特殊的熱處理技術使筋板向外擴張,成為分體式球座。其材料選用高強度、耐沖擊、耐高溫的彈簧鋼60si2CrVA。

2.2 可復位球座動力學分析

壓裂施工過程中,可復位球座受力最大的狀態發生在壓裂球坐封后打壓壓裂地層階段。利用Ls-dyna軟件模擬壓裂球坐封過程,分析可復位球座受力變化。材料屬性以及動、靜摩擦系數取值同上。分步施加載荷:首先在可復位球座的左端面加載位移載荷,使得球座沿徑向收縮為一個完整的球座;然后在壓裂球的左半球面加載隨時間遞增的壓力載荷,最大載荷70 MPa。下接頭的左端面施加固定約束,計算時間設置為0.15 s。

圖3 不同時刻內滑套受力變化圖

圖4所示為不同時刻可復位球座的受力情況。模擬結果表明,T=0.047 s時,可復位球座變為一體式,封堵壓裂球。T=0.065 8 s時,可復位球座推動套筒運動。T=0.122 2 s時,壓裂球兩端壓差達到了70 MPa,此時最大應力出現在球與球座接觸面上,為1 061 MPa。但最大應力小于材料的許用應力1 167 MPa,因此,可復位球座強度滿足要求。

圖4 不同時刻可復位球座受力變化圖

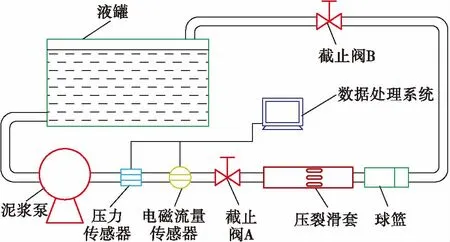

三、室內實驗

根據以上設計加工了投球式全通徑壓裂滑套樣機(共有7個凹槽),進行室內實驗。首先進行內滑套動作實驗,測試每次投球內滑套是否只步進一個凹槽,滑套能否順利打開;再進行壓裂球坐封實驗,測試壓裂球能否坐封、可復位球座的復位動作是否可靠。實驗流程如圖5所示,主要裝置和儀器包括:鉆井泥漿泵、投球式全通徑壓裂滑套樣機、壓力傳感器、液罐、電磁流量傳感器、球籃以及截止閥A、B。壓力傳感器和電磁流量傳感器安裝在泵的出口端,測得的壓力及流量信號傳輸到計算機終端進行處理;球籃用于攔截投放的壓裂球,實驗介質為清水。

圖5 室內實驗流程圖

1.內滑套動作實驗

逐漸調高泵轉速,并注意壓力數據變化。壓裂球推動內滑套運動過程中,壓力會先變大后減小,再變大又減小,將此過程中的最大值作為內滑套啟動壓力值。為了驗證每次投球內滑套是否只步進一個凹槽,標定了兩個參數:上接頭左端與內滑套左端的初始距離l0=106.6 mm;前4個凹槽間距相同,間距e=48.1 mm。

每次投球后,測量的上接頭左端與內滑套左端的距離分別為154.7 mm、202.8 mm、250.9 mm、299 mm。這說明每投1個球,內滑套步進1個凹槽;前4次投球實驗中,測得內滑套啟動壓力值分別為7.4 MPa、7.7 MPa、7.6 MPa、7.5 MPa,平均值為7.6 MPa,能夠滿足現場施工要求。投放第5個壓裂球后,滑套打開,打開壓力為12.6 MPa。

2.壓裂球坐封實驗

在圖5所示實驗流程基礎上,接入了壓差滑套(其打開壓力低于泵所能給出的最高壓力15MPa),主要為了防止壓裂球坐封瞬間產生高壓損壞泵,并采用密封套將壓裂孔密封住,如圖6所示。實驗后,壓差滑套打開,拆開滑套可見彈性擋圈彈出,說明壓裂球成功坐封。

圖6 壓裂球坐封實驗圖

綜上可知,內滑套啟動壓力為7.6 MPa,滑套打開壓力為12.6 MPa;內滑套、開關、彈簧及可復位球座動作可靠,能完成預定動作。

四、結論

(1)投球式全通徑壓裂滑套適用于裸眼分段壓裂,其優勢在于:無需下內管、無需鉆除作業,只需投入多個同尺寸壓裂球,整個管柱即可實現全通徑,降低了大型壓裂的作業成本,利于后期生產管理;壓裂球和可復位球座不存在級差,可實現無限級壓裂。

(2)顯示動力學分析表明,內滑套運動過程中所受的最大應力為1 036 MPa,出現在上彈性爪筋板的根部,小于材料的許用應力;當壓裂球兩端壓差為70 MPa時,最大應力出現在球與球座接觸面上,為1 061 MPa,小于材料的許用應力。可復位球座及內滑套強度滿足壓裂施工要求。

(3)室內模擬實驗結果表明,內滑套啟動壓力為7.6 MPa,滑套打開壓力為12.6 MPa;內滑套、開關、彈簧及可復位球座動作可靠,能完成預定動作。