基于BP神經(jīng)網(wǎng)絡的高速開關閥多級電壓控制策略

劉 浩 趙丁選 張祝新 王立新 樊曉璇

(1.吉林大學機械與航空航天工程學院, 長春 130025; 2.燕山大學機械工程學院, 秦皇島 066044)

0 引言

液壓系統(tǒng)具有時變性、大慣性、高度非線性、無法獲得精確的數(shù)學模型等特點[1-2], 這些都制約著液壓系統(tǒng)控制的精確性。在高精度液壓系統(tǒng)中,大多采用伺服閥與比例閥,但兩者不僅價格昂貴,且無法應用于空間緊湊的安裝場合。高速開關閥是一種啟閉特性快、價格低廉、體積較小、重復精度高的電液數(shù)字閥[3-5],通過控制流量離散化可實現(xiàn)伺服閥、比例閥同等控制效果[6]。提高液壓系統(tǒng)控制精度的主要方法有提升高速開關閥動態(tài)特性[7-9]和設計更先進的控制算法[10]。國內(nèi)外學者針對這兩個方向進行了大量的研究。向忠等[11]通過減小銜鐵質(zhì)量,提出ε型銜鐵的理論模型,提高了閥芯的動態(tài)響應;卡特彼勒公司研制了一種響應頻率高達500 Hz的高速開關閥;孔曉武[12]將線圈拆為均勻幾股并聯(lián)在一起,同樣起到了提高工作響頻的作用;高欽和等[13]提出采用PWM-PFM聯(lián)合調(diào)制,可以有效補償高速開關閥的死區(qū)與飽和區(qū)的流量損失;賀娟等[14]將脈寬調(diào)制技術應用于液壓缸位移控制中,同樣利用了反饋補償?shù)姆绞綄Ω咚匍_關閥動態(tài)響應不足所導致的控制誤差進行修正。

本文提出一種多級自適應電壓激勵與BP神經(jīng)網(wǎng)絡聯(lián)合控制策略,通過建模與仿真、搭建實驗平臺進行實驗論證。

1 多級自適應電壓激勵策略

1.1 結構與工作原理

圖1為HSV型兩位三通型高速開關閥,該閥用球閥代替錐閥并去掉復位彈簧。當脈沖信號變?yōu)楦唠娖綍r,電磁閥線圈通電,電磁力克服供油球閥所受的進油口壓力,分離銷、供油球閥、回油球閥向右運動,停靠至閥座密封座面中,此時進油口P與工作油口A相通,回油口T與工作油口A處于斷開狀態(tài);當脈沖信號為低電平時,電磁閥處于斷電狀態(tài),供油球閥受液壓力作用向左運動,最終停靠在閥座密封座面上,此時進油口P與工作油口A處于斷開狀態(tài),回油口T與工作油口A二者相通。

圖1 高速開關閥結構簡圖Fig.1 Brief diagram of high-speed switch valve structure 1.電磁鐵 2.回油球閥 3.球閥閥座 4.分離銷 5.供油球閥

1.2 數(shù)學模型構建

高速開關閥的電-機轉換數(shù)學模型為

(1)

式中U——激勵電壓

I——流經(jīng)線圈電流x——閥芯位移

R——等效電阻L(x)——等效電感

空載條件下,對高速開關閥建立運動學方程[15]

(2)

式中Fs——液動力f——摩擦力

m——閥芯與銜鐵總質(zhì)量

ps——進油口壓力

A——球閥截面積

c——粘性阻尼系數(shù)

線圈內(nèi)瞬態(tài)電流可以表示為

(3)

式中It——瞬態(tài)電流

Ii——初始電流

由式(1)、(3)可推導出高速開關閥開啟、閉合滯后時間[16-17]

(4)

(5)

式中tod——開啟滯后時間

Lo——開啟時等效電感

tcd——關閉滯后時間

Lc——關閉時等效電感

Io——臨界開啟電流

Ic——臨界關閉電流

由式(4)、(5)可以得出,當高速開關閥開啟時,激勵電壓越高,電流越大,開啟滯后時間越短;當高速開關閥關閉時,激勵電壓越低,電流越小,關閉滯后時間越短。由式(2)、(4)、(5)可以得出,較高的激勵電壓、較大的電流、較小的進油口壓力都可以縮短開啟時間;較低的激勵電壓、較小的電流、較大的進油口壓力都可以縮短關閉時間。此外,高速開關閥工作時反復受較高的電壓持續(xù)激勵,內(nèi)部線圈溫升極快,這將降低高速開關閥的使用壽命與可靠性。其中,線圈熱功率計算式為

(6)

式中P——線圈熱功率ti——采樣時間

1.3 驅(qū)動電路設計

圖2是高速開關閥的PWM驅(qū)動電路,其工作方式為:單片機輸出PWM控制波形經(jīng)過光耦隔離電路,保護了單片機端口,之后經(jīng)過一個反相器,使PWM波形極性翻轉,驅(qū)動MOSFET工作在飽和與截止區(qū),從而輸出控制電壓,控制電壓經(jīng)過RC濾波,最后通過由運算放大器組成的功率放大電路,為高速開關閥提供控制電壓,當需要不同幅值電壓時,通過調(diào)整輸入PWM波的占空比即可,表1為不同占空比下的輸出電壓。

圖2 PWM控制電路Fig.2 PWM control circuit

占空比/%電壓/V101.7012010.4673016.8014023.1785029.6576036.1977043.2258051.7829060.393

圖3為負電壓控制輸出電路,為高速開關閥關斷時提供反向電壓,該電路工作原理如下:當單片機向光耦隔離電路的Vin端口輸入低電平,電路導通,此時電阻R2與R4進行分壓,MOSFET導通輸出電源電壓,然后通過運算放大器組成的反向電路,從而輸出負電壓,其中R5與R6電阻相等。

圖3 -48 V輸出電路Fig.3 Output circuit of -48 V

1.4 基于電流、壓力反饋的自適應電壓激勵策略

當前,成熟的高速開關閥驅(qū)動策略主要為單電壓激勵與雙電壓激勵。但兩種驅(qū)動策略下高速開關閥的動態(tài)特性較差,降低了液壓系統(tǒng)的控制精確性,且耗能較高、溫升快,縮短了開關閥的使用壽命。本文在單電壓激勵與雙電壓激勵兩種激勵策略的基礎上,提出自適應多級電壓激勵控制策略:接入較高的激勵電壓U1,加快閥芯啟動過程;閥芯到位后,接入較低的維持電壓U2,使開關閥處于開啟狀態(tài);高速開關閥關閉前接入反向高電壓U3,加快閥芯關閉過程。其中,U1、U2并非定值,而是隨著進油口壓力的變化而隨時修正的,選取合理的U1、U2是實現(xiàn)該驅(qū)動策略的關鍵。

外部輸入信號為PWM信號,當控制器檢測到信號上升沿時,由壓力傳感器采集的壓力選取對應的激勵電壓U1并接入回路,線圈內(nèi)電流迅速上升。當電流達到開啟電流閾值時,閥芯啟動,同樣由壓力傳感器采集的壓力選取對應的維持電壓U2并將其接入回路,理論上U2應略高于關閉電流閾值與等效電阻的乘積。當信號轉為下降沿時,接入反向激勵電壓U3,當電流下降至關閉電流閾值時,閥芯開始關閉,接入0 V電壓,高速開關閥處于關閉狀態(tài),直至下一個信號周期中上升沿,流程如圖4所示。

圖4 自適應電壓激勵控制策略工作流程圖Fig.4 Flow chart of adaptive voltage excitation control strategy

1.5 系統(tǒng)建模、仿真與結果分析

為了探究自適應電壓激勵策略中高速開關閥的動態(tài)特性,搭建了該驅(qū)動策略下的仿真模型,參數(shù)如表2所示,仿真平臺為AMESim,仿真模型如圖5所示。

表2 高速開關閥結構、仿真參數(shù)Tab.2 High speed switch valve structure and simulation parameters

圖5 自適應電壓激勵策略仿真模型Fig.5 Simulation model of adaptive voltage incentive strategy

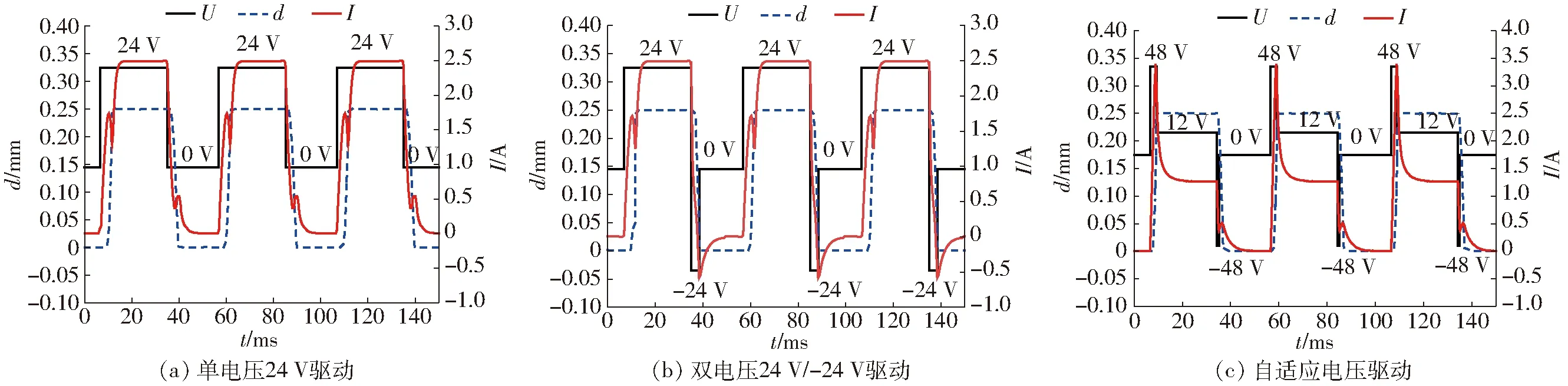

首先對高速開關閥分別進行單電壓24 V驅(qū)動、雙電壓24 V/-24 V驅(qū)動、自適應電壓驅(qū)動,輸入占空比為60%、頻率為20 Hz的PWM控制信號,液壓系統(tǒng)中溢流閥壓力設置為20 MPa。在自適應電壓驅(qū)動策略中,為了保證閥芯可以完全開啟閉合,由式(1)、(5)進行計算,切換至維持電壓的觸發(fā)電流設為2.5 A,由反向電壓切換至0 V電壓的觸發(fā)電流設為0.4 A。仿真得動態(tài)特性如圖6所示。

圖6 閥芯動態(tài)特性Fig.6 Dynamic characteristics of valve images

由圖6可得,與傳統(tǒng)單電壓驅(qū)動策略相比[13],雙電壓驅(qū)動策略有效縮減了開關閥關閉滯后時間[14-15]。這是由于反向24 V驅(qū)動電壓加快了線圈內(nèi)電流下降速度,使其迅速下降至閥關閉電流閾值,關閉滯后時間縮短。

自適應驅(qū)動策略在雙電壓驅(qū)動策略的基礎上,提升了高速開關閥的動態(tài)特性。開啟滯后時間降至0.7 ms,這是因為較高的驅(qū)動電壓會加快線圈內(nèi)電流上升速度,電流迅速達到開啟電流閾值。開啟時間縮至2.2 ms,較高的電壓激發(fā)出更大的電流,電磁力的增大加快了閥芯開啟過程。關閉滯后時間降至0.4 ms,在接收到驅(qū)動信號下降沿前,由于維持電壓已有效降低了線圈內(nèi)電流,在閥關閉前電流下降的幅值減小,此外,-48 V電壓也加快了電流下降的速度,所以關閉滯后時間大幅縮短,閥芯閉合總時間降至1.7 ms。在系統(tǒng)壓力為20 MPa的前提下,基于圖6b、6c中電流曲線與式(6),計算得雙電壓24 V/-24 V驅(qū)動策略下線圈熱功率為27 W,而在自適應多級電壓驅(qū)動策略下,熱功率僅為8.5 W,降低了68.5%。

2 BP神經(jīng)網(wǎng)絡整定PID控制策略

對于時變性高、被控對象復雜的液壓系統(tǒng),傳統(tǒng)PID控制無法保證系統(tǒng)的控制精度與穩(wěn)定性,利用BP神經(jīng)網(wǎng)絡的在線學習能力實時整定控制參數(shù),實現(xiàn)PID參數(shù)的最優(yōu)組合,進而提高了系統(tǒng)的穩(wěn)定性、精確性。

2.1 BP神經(jīng)網(wǎng)絡結構

采用梯度搜索技術[18-19],沿位移期望值與實際值之差e的反梯度方向不斷改變權值與閾值,直至e達到極小值的優(yōu)化計算過程即BP神經(jīng)網(wǎng)絡的學習過程。本文采用結構為4-5-3的3層神經(jīng)網(wǎng)絡(圖7),輸入神經(jīng)元分別為位移設定值、位移實際值、偏差、單位;輸出神經(jīng)元分別為KP、KI、KD。網(wǎng)絡輸入層的輸入可表示為

(7)

隱含層輸入與輸出分別為[20]

(8)

f(·)——隱含層神經(jīng)元活化函數(shù)

圖7 BP神經(jīng)網(wǎng)絡結構Fig.7 BP neural network structure

隱含層神經(jīng)元的激發(fā)函數(shù)取正負對稱的sigmoid函數(shù)

f(x)=tanh(x)=(ex-e-x)/(ex+e-x)

(9)

神經(jīng)網(wǎng)絡輸出層輸入和輸出分別為

(10)

式中g(·)——輸出層神經(jīng)元活化函數(shù)

實驗中,以液壓缸為被控對象、位移為調(diào)整參數(shù),上位機設定液壓缸位移,由位移傳感器實時采集液壓缸實際位移。將BP神經(jīng)網(wǎng)絡整定PID控制算法作為子程序加入到控制程序中,以PWM調(diào)制作為調(diào)節(jié)手段控制高速開關閥的開啟與閉合,并輔以多級自適應電壓激勵策略,實現(xiàn)對液壓缸位移的精確控制。控制結構如圖8所示。

圖8 多級自適應電壓激勵與BP神經(jīng)網(wǎng)絡聯(lián)合控制策略Fig.8 Combined control strategy of multistage adaptive voltage excitation and BP neural network

設定被控對象的近似數(shù)學模型為

其中

a(k)=1.2(1-0.8e-0.1k)

(11)

2.2 聯(lián)合控制策略仿真與實驗

設定慣性系α=0.04,學習效率η=0.28,權重初始值設定為[-0.5,0.5]間的隨機數(shù),輸入信號為rin(k)=1.0。所得階躍響應曲線如圖9所示。

圖9 階躍跟蹤曲線Fig.9 Step tracking curves

根據(jù)圖5的仿真模型對液壓缸位移進行仿真,并根據(jù)圖8中的控制原理搭建實驗平臺(圖10)。首先,設定溢流閥壓力為20 MPa,由額定流量為2 mL/r的齒輪泵(電機轉速為3 000 r/min)驅(qū)動液壓缸運行(液壓系統(tǒng)流量基本恒定),分別采用傳統(tǒng)PID控制策略與聯(lián)合控制策略對液壓系統(tǒng)進行驅(qū)動,實驗結果如圖11所示;隨后,將蓄能器壓力調(diào)至30 MPa,由蓄能器內(nèi)油液直接驅(qū)動液壓缸運行(變流量液壓系統(tǒng)),分別采用傳統(tǒng)PID控制策略與聯(lián)合控制策略對液壓系統(tǒng)進行驅(qū)動,實驗結果如圖12所示。

圖10 實驗系統(tǒng)實物圖Fig.10 Physical map of test system 1.壓力傳感器 2.連接塊 3.換向塊 4.位移傳感器

圖11 恒壓系統(tǒng)液壓缸位移誤差Fig.11 Displacement error of hydraulic cylinder in constant pressure system

圖12 變壓系統(tǒng)液壓缸位移誤差Fig.12 Displacement error of hydraulic cylinder in variable pressure system

由圖11、12(圖中ΔS為位移誤差)可以得出,無論采用哪種控制策略,變流量、變壓力系統(tǒng)(即蓄能器供油至液壓缸)位移誤差均大于恒流量、恒壓液壓系統(tǒng)的液壓誤差。多級自適應電壓激勵與BP神經(jīng)網(wǎng)絡聯(lián)合控制策略,恒流量液壓系統(tǒng)液壓缸位移誤差在-0.3~0.3 mm之間,變流量液壓系統(tǒng)液壓缸位移誤差控制在-0.5~0.5 mm之間,控制精度大幅提升。

3 結束語

提出了一種多級自適應電壓激勵驅(qū)動策略,閥芯開啟、關閉時間分別降至2.2、1.7 ms,線圈熱功率下降了68.5%,與雙電壓驅(qū)動策略相比,閥芯動態(tài)特性大幅提升。設計了一種通過PWM調(diào)制、可輸出0~60 V之間任一電壓的驅(qū)動電路。利用BP神經(jīng)網(wǎng)絡的在線學習能力,實時對PID參數(shù)進行整定,實現(xiàn)了液壓缸位移的精確控制。在該聯(lián)合控制策略下,恒流量液壓系統(tǒng)液壓缸位移誤差在-0.3~0.3 mm之間,變流量液壓系統(tǒng)液壓缸位移誤差控制在-0.5~0.5 mm之間。