貴港航運樞紐工程船閘1 600/200 kN門式啟閉機設計

張慶軍,李亞將,李孝明,曾令東

(中國葛洲壩集團機械船舶有限公司,湖北 宜昌443007)

貴港航運樞紐工程是西江航運干線南寧至梧州段四個渠化梯級的第二個梯級,船閘1 600/200 kN門式啟閉機裝設于船閘50.0 m高程,運行距離約388.5 m,軌距46 m。門機大車沿上下游方向走行,小車沿左、右岸方向走行,200 kN副鉤(電動葫蘆)布置在上游門架主梁上,用于吊運壩面和閘室零星物品。本機主起升用于船閘上下閘首疊梁檢修閘門、輸水廊道檢修閥門的啟閉及吊運、上下閘首工作閘門、輸水廊道工作閥門及其啟閉設備的安裝及吊運。

1門機的總體方案設計

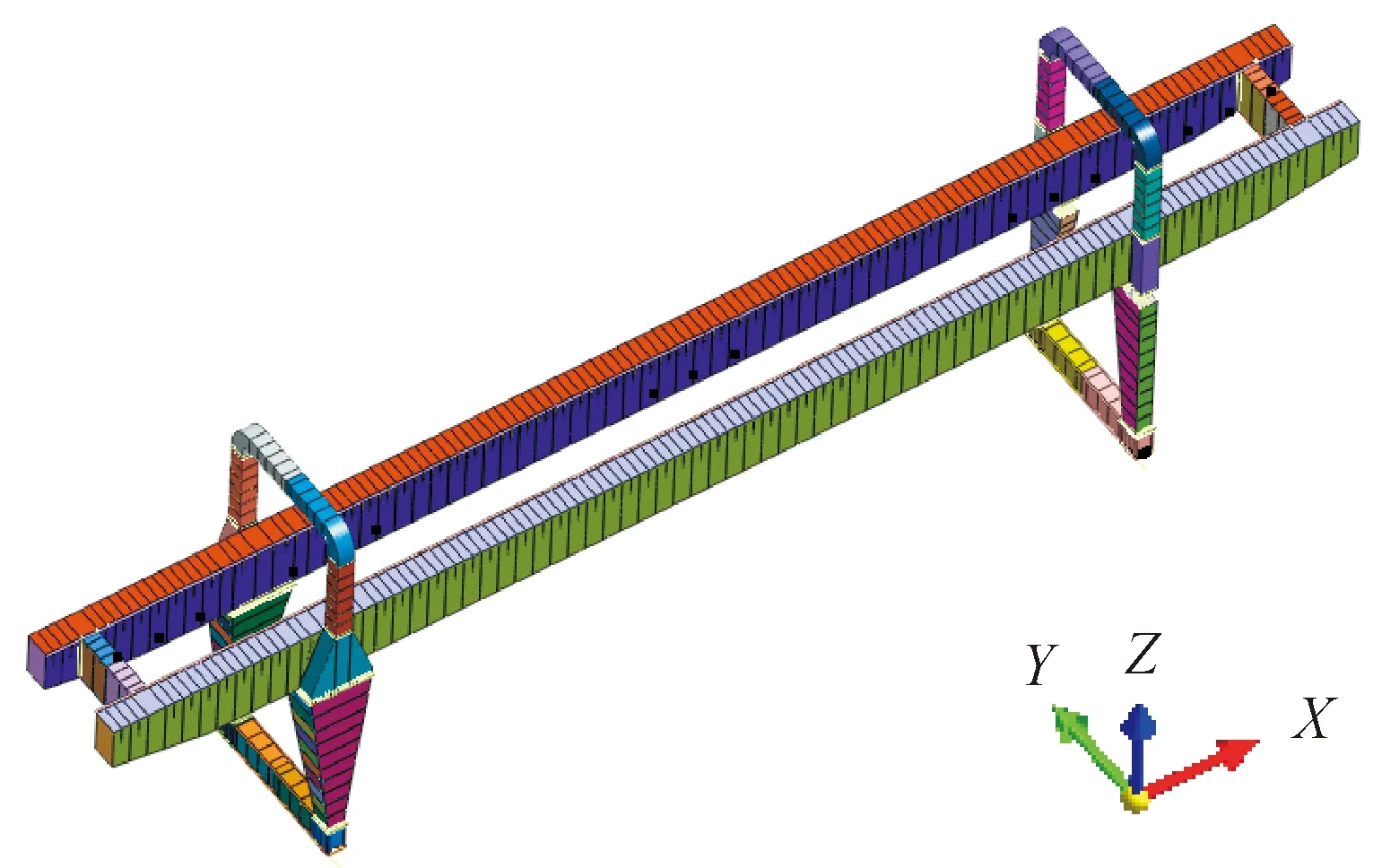

船閘1600/200 kN門機主要由小車、門架、大車運行機構、200 kN電動葫蘆、液壓自動吊梁、160 t吊鉤組、司機室、電氣室、電力設備、錨定裝置等組成。門機總成見圖1所示。

門機的主要技術特性參數表見表1。

2門架結構計算分析

由于該門機跨度較大,為補償溫差和制造變形的影響,門架設計采用“一剛一柔”門腿結構[1],主框架結構的梁體均采用箱型梁結構,主梁總長71 m,分三節(jié)制造,最長一節(jié)為24 m,各節(jié)間采用高強螺栓及連接板進行連接,主梁、剛性門腿與行走梁之間均采用法蘭螺栓連接方式,柔性腿與主梁之間采用可轉動鉸座聯接。

2.1計算依據

1)強度及剛度評判。門架計算采用線彈性模型,材料選用Q345B,彈性模量E=2.06×105MPa,泊松比μ=0.3,容重γ=78.5 kN/m3,抗壓抗拉抗彎容許應力[σ]=220 MPa[2]。門架容許剛度根據規(guī)范,當工作級別為Q3-中時,跨中最大垂直靜撓度yL≤L/800,當滿載小車位于懸臂上的有效工作位置時,該處的垂直靜撓度yL≤L/350,其中L為門機或小車的跨度[3]。

圖1門機總圖(單位:mm)

表1主要技術參數

2)荷載工況。起升載荷及小車自重載荷通過四個行走輪傳遞給門架主梁,門架行走梁通過高強度螺栓連接方式將上部全部載荷傳遞給大車運行軌道,小車的水平慣性力按照集中力施加于小車輪壓處,門架水平慣性力按照慣性加速度施加水平方向場速度,主小車、液壓掛脫梁及起吊閘門的風載荷按照集中力施加于門架頂部軌道小車輪壓位置,門架風載荷以均布載荷型式施加于整個門架迎風面上[4]。

門機工作時的重要計算工況及載荷組合如表2所示。

表2門機計算工況及載荷組合kN

注:工況2、3、6的P2、P3、P4、P5、P6的方向與主梁方向垂直。

2.2模型建立

根據設計方案,主梁、支腿等結構按等比例建立三維有限元模型(如圖2),結構的鋼板、內部隔板、角鋼以及加勁肋板均采用四邊形和三角形板單元,單元厚度與設計方案保持一致。模型共有22.3萬個單元,25.5萬個節(jié)點。主梁與剛性腿、拱形梁之間,剛(柔)性腿與行走梁之間采用高強度螺栓連接,簡化為剛性連接;主梁與柔性腿為鉸接,僅在X方向(右手定則)自由轉動,大車車輪與軌道的接觸點分為A、B……G和H,采用質量單元替代,以確定軌道對輪的作用力的作用點。當大車正常行走時,A、E位置固定,B、C、D、F、G、H可以沿軌道自由移動,當大車偏斜走行時,A、E位置固定,B、C、D、F、G、H點可以水平移動,在D、H按規(guī)范加載偏斜力,如圖3。

圖2門架三維模型

圖3大車約束分布圖

2.3計算分析結果

考慮到該門機跨度很大,且主要由剛度控制門架結構尺寸,因此依據門機主要載荷工況,特選取了10個變形較大的特征點進行分析(見圖4),點1、2位于剛性腿端的懸臂主梁上(距剛性腿中心線7.5 m),點3、4位于跨內剛性腿端的主梁上(距剛性腿中心線2.5 m),點5、6位于主梁跨中,點7、8 位于跨內柔性腿端的主梁上(距柔性腿中心線2.5 m),點9、10位于柔性腿端的懸臂主梁上(距柔性腿中心線7.5 m)。由于該門機工況復雜,特選取表2中所列重要工況進行分析。

圖4主梁最大位移統計點分布圖

2.3.1剛度校核

工況1:跨中,大車、小車不動,起升載荷1 600 kN+自重載荷+風載荷。

工況4:柔性腿外側懸臂極限位,大車、小車不動。起升載荷500 kN+自重載荷+風載荷

工況5:剛性腿外側懸臂極限位,大車、小車不動。起升載荷500 kN+自重載荷+風載荷

通過有限元計算分析,門架在額定載荷作用下,主梁跨中最大豎向位移控制工況為工況1,最大撓度為-47 mm,規(guī)范允許的最大撓度為[f]=L/800=46 000/800=57.5 mm。主梁剛性支腿最大豎向位移控制工況為工況10,最大豎向位移為-7 mm,規(guī)范允許的最大撓度為[f]=L/350=7 500/350=21.4 mm。主梁柔性支腿最大豎向位移控制工況為工況11,最大豎向位移為-6 mm,規(guī)范允許的最大撓度為[f]=L/350=7 500/350=21.4 mm。

2.3.2應力校核

工況2:跨內柔性腿極限位,大車制動、小車不動。行走載荷1 200 kN+自重荷載+風荷載+慣性力。

工況3:跨內剛性腿極限位,大車制動、小車不動。行走載荷1 200 kN+自重荷載+風荷載+慣性力。

工況6:柔性腿外側懸臂極限位,大車制動、小車不動。行走載荷300 kN+自重荷載+風荷載+慣性力+偏斜側向力。

通過有限元計算,在門機各正常工作情況下,主梁最大應力控制工況為工況6,最大應力為106 MPa,剛性腿最大應力控制工況為工況3,最大應力為81.4 MPa,柔性腿最大應力控制工況為工況2,最大應力為103 MPa。經分析,以上門架主要工況下結構最大應力點均非應力集中點,且小于Q345B許用應力220 MPa,均滿足規(guī)范要求。

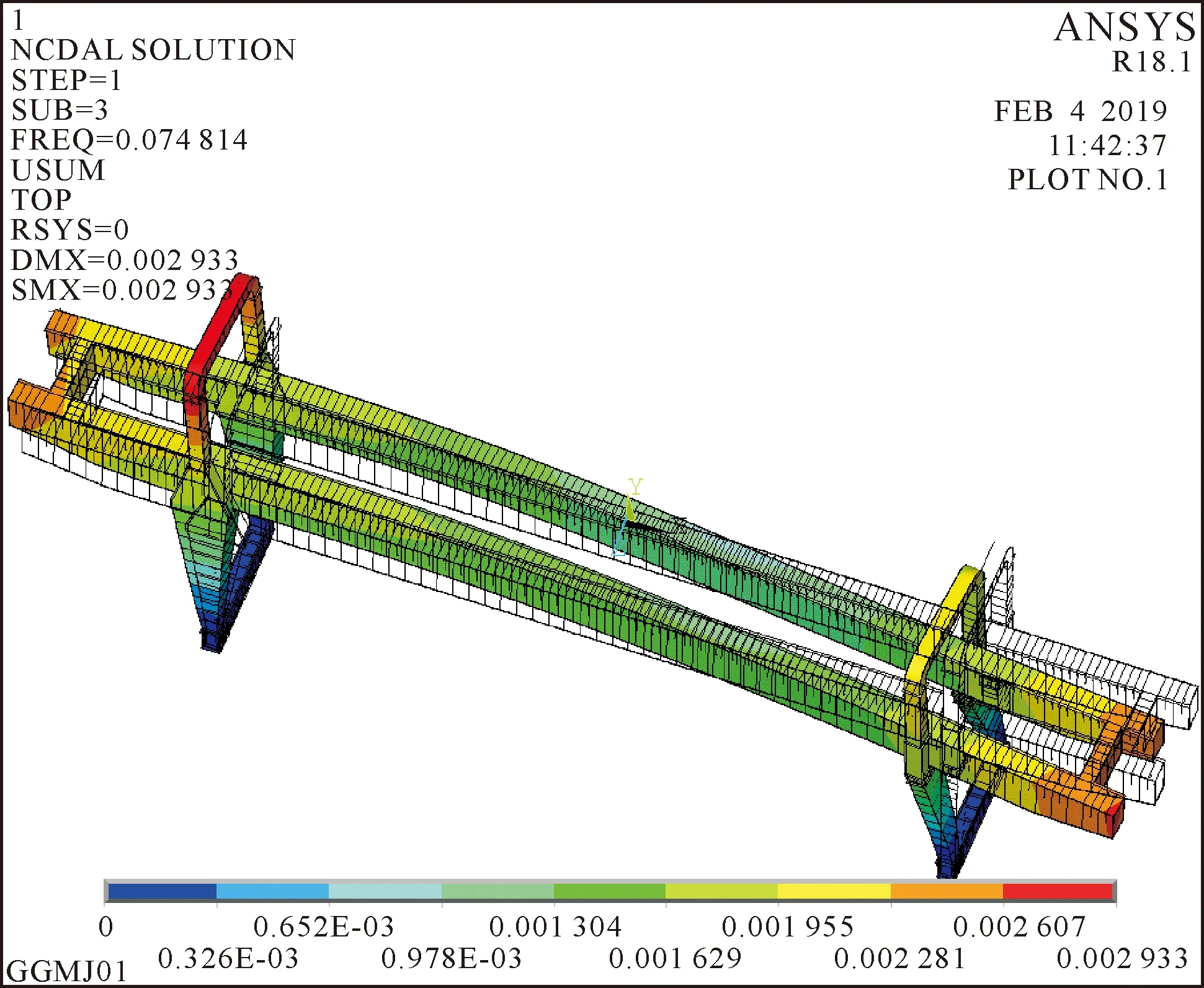

2.3.3模態(tài)分析

模態(tài)分析是研究結構動力特性一種方法,通過模態(tài)分析可以預言結構在外部或內部振源作用下產生的實際振動響應,是結構動態(tài)設計及振動故障診斷的重要方法[4]。采用有限元數值計算的方法對門架結構的動力特性進行計算研究,就是用有限元法解算結構的特征值及特征向量,即結構的自振頻率和振型,它們反映了結構的固有動力特性,確定它們的值是動力分析最基本的內容。模態(tài)分析主要研究沒有阻尼的自由振動,典型的無阻尼模態(tài)分析就是求解自由振動基本方程的經典的特征值。由于計算規(guī)模較大,自振頻率計算和模態(tài)提取采用了分塊蘭索斯算法(BlockLanczos)。分塊蘭索斯算法 (BlockLanczos)采用一組向量來實現Lanczos迭代,得到結構前若干階特征值。分析時只須對模型施加零位移約束,本門機模態(tài)分析計算提取了門架前5階自振頻率,見表3,圖11~圖15列出了門架第1~5階振型的變形方式。

圖5 工況1門架Z方向位移(單位:m)

圖6工況4門架Z方向位移(單位:m)

圖7工況5門架Z方向位移(單位:m)

圖8工況2門架應力分布圖(單位:kN/m2)

圖9工況3門架應力分布圖(單位:kN/m2)

圖10工況6門架應力分布圖(單位:kN/m2)

表3門架前5階自振模態(tài)

圖11第一階自振模態(tài)圖

圖12第二階自振模態(tài)

圖13第三階自振模態(tài)圖

圖14第四階自振模態(tài)

門機第1階振型為沿大車行走方向以主梁及門架頂部結構為主的整體水平左右擺動,主梁跨中振幅最大,可由門機大車啟、制動激勵引起;第2階振型為主梁及門架頂部結構為主的整體水平扭動和前后擺動,主梁剛性支腿側懸壁端振幅較大,可由小車、吊物沿主梁方向行走時水平制動激勵引起;第3階振型為小車在主梁柔性支腿側懸壁端為主的整體水平振動,可由小車、吊物沿主梁方向行走時水平制動激勵引起;第4階振型及第5階振型為門機主梁的沿大車行走方向同方向和反方向水平擺動。

圖15第五階自振模態(tài)

3結語

1)論述了超大跨度雙懸臂門式啟閉機的結構特點,并結合需要考慮的荷載及工況組合,在最大限度模擬實際結構的前提下,建立了門架結構的整體有限元模型,計算校核了門架主要結構的剛度和強度均滿足現行規(guī)范相關要求。

2)從門架計算結果可以看出,主梁、剛性腿、柔性腿的最大應力和撓度與鋼材的規(guī)范相比,有一定富余量,可在滿足門架強度、剛度和穩(wěn)定性的條件下,進一步優(yōu)化結構設計,降低應力集中,節(jié)約工程量。

3)模態(tài)分析結果表明,門機結構由于跨度大,一側采用剛性支腿、一側采用柔性支腿,并且懸臂較長,結構剛度偏柔,低階振動變形以主梁尤其是柔性支腿側懸臂端的水平振動變形為主,實際工作過程中應盡量平穩(wěn)門機各機構啟、制動,降低振動發(fā)生的機率。

4)全剛性門架方案因受載荷和溫差產生的變形影響,導致大車車輪對門機軌道可能產生較大的側向壓力,從而增加門機大車車輪啃軌的可能,所以對于跨度大于35m的門式啟閉機,門架采用“一剛一柔”門腿結構[1],可以減小主梁因受載撓曲變形導致的門機大車啃軌現象,另外也可補償門機主梁和大車運行機構制造和安裝過程中機械誤差的影響。