燃氣采暖熱水爐測試裝置熱損失測試方法

辛立剛, 呂昕宇, 潘翠景, 劉文博,劉貴川, 陳 程, 公育紅

(1.中國市政工程華北設計研究總院有限公司城市燃氣熱力研究院,天津300384;2.國家燃氣用具質量監督檢驗中心,天津300384;3. 中國市政工程華北設計研究總院有限公司第十設計研究院,天津300074)

1 概述

按GB 25034—2010 《燃氣采暖熱水爐》(以下簡稱GB 25034—2010)第7.7.1.2款的方法,進行燃氣采暖熱水爐的供暖熱效率測試時,通常分3步進行。

① 測試燃氣采暖熱水爐燃氣燃燒產生的熱量和供暖系統吸收的熱量。

② 測試平均出水溫度下的測試裝置熱損失,即損失的熱量(以下簡稱測試裝置熱損失)。

③ 按照GB 25034—2010中的公式(7)計算供暖熱效率。

測試燃氣燃燒產生的熱量和供暖系統吸收的熱量時,由于燃氣產生的熱量大,且根據測試經驗容易調節好水流量,可以較快達到熱平衡,完成測試。在進行測試裝置熱損失測試時,電加熱裝置功率小,加熱時間長,且需要不斷調節電加熱裝置功率,尋找可以達到熱平衡的功率。因此,通常需要4 h或更長時間,嚴重制約燃氣采暖熱水爐檢測工作效率。

本文從燃氣采暖熱水爐測試裝置熱損失測試過程中發現的現象和規律出發,結合現有對燃氣采暖熱水爐熱效率[1-2]、燃氣采暖熱水爐檢測系統和標準方法[3-4]、燃氣采暖熱水爐工作性能[5-6]等方面的研究,從理論分析和實驗測試兩個方面探討測試裝置熱損失的測試方法優化途徑,通過對大量實驗數據的分析,提出一種簡易可行的測試裝置熱損失的測試和計算方法,并驗證該方法的實際應用可行性。

2 實驗方法

2.1 測試系統

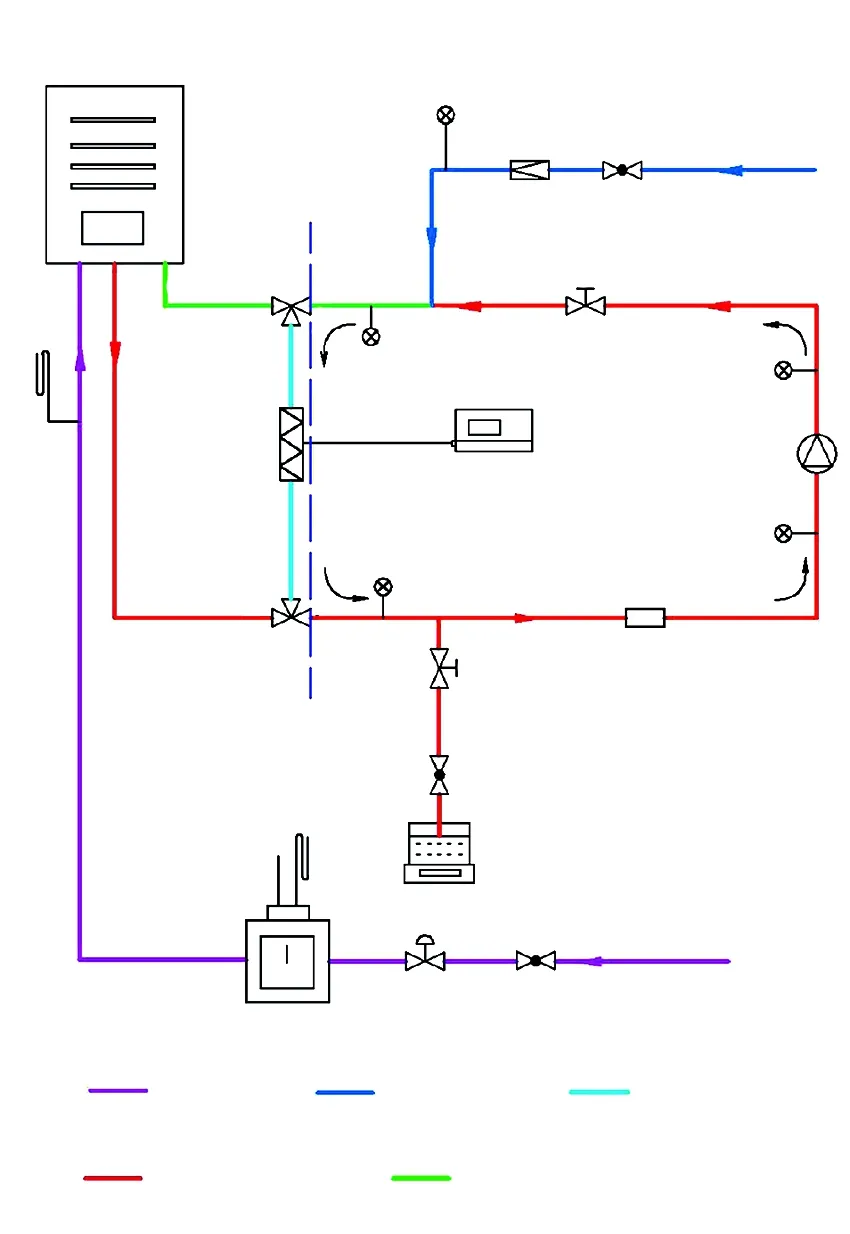

測試裝置熱損失主要是指某特定供暖出水溫度的循環水在測試裝置內流動過程中通過測試裝置向周圍環境的散熱損失。本文設計了一套燃氣采暖熱水爐實驗測試系統,見圖1。

圖1 燃氣采暖熱水爐測試系統

圖1中,熱損失測試裝置主要包括:藍色虛線右側的帶有保溫層的不銹鋼管道,藍色虛線左側的橡膠管道,安裝在管道上的循環泵、電磁流量計和溫度變送器等。其中燃氣采暖熱水爐與三通閥1連接的回水管道和三通閥1與電加熱裝置連接的管道都為橡膠管道,其長度相同,管徑相同;燃氣采暖熱水爐與三通閥2連接的出水管道和三通閥2與電加熱裝置連接的管道都為橡膠管道,其長度相同,管徑相同。因此,以上相同長度和管徑的對應的兩段管道的熱損失相同,進行熱損失測試時,三通閥1和三通閥2之間的電加熱輔助管道可以代替虛線左側的供暖出水管道和供暖回水管道。

打開球閥3,供給燃氣,點燃燃氣采暖熱水爐,開啟三通閥1的1、3通路和三通閥2的1、3通路,保持循環泵工作,通過調節球閥1,調節恒溫水流量,通過調節恒溫水流量和至電子秤出水流量,控制出水溫度和回水溫度,出水溫度通過溫度變送器3測量,回水溫度通過溫度變送器4測量。其中,恒溫水的溫度穩定為(20±2) ℃。燃氣采暖熱水爐額定熱負荷時供暖熱效率的實驗測試根據GB 25034—2010第7.7.1.2款的方法進行,按照GB 25034—2010的公式(7)計算供暖熱效率。

測試裝置熱損失是燃氣采暖熱水爐額定熱負荷時采暖熱效率測試必不可少的環節。圖中黑色箭頭所示的循環管道即為本次實驗設計的用于測試燃氣采暖熱水爐測試裝置熱損失的實驗測試循環系統。電加熱裝置給循環管道提供熱源,調節電加熱裝置的輸出功率,以使整個測試裝置內的循環水溫度維持在某一特定溫度,并記錄環境溫度,此時電功率儀讀取的輸出功率數值便等于該特定溫度的循環水在測試裝置內流動過程中通過測試裝置向環境散熱的單位時間熱損失。

2.2 測試裝置熱損失測試方法

檢測經驗表明,測試裝置熱損失與兩個因素有關:循環水溫度與環境溫度的溫差、循環水流量。因此,本實驗選取這兩個影響測試裝置熱損失的因素進行研究。其中,根據檢測經驗,循環水流量一般在400~1 200 L/h,因此,從低到高選擇了6個循環水流量(400、500、600、800、1 000、1 200 L/h)進行實驗。GB 25034—2010第7.1.3.3款規定,供暖出水溫度為(80±2) ℃,供暖回水溫度為(60±1) ℃。測試裝置管段中的循環水溫度應在該范圍內,即溫度變送器1~4的溫度應維持在60~80 ℃。本實驗取溫度變送器1~4的平均溫度作為循環水溫度,每5 ℃取一個溫度點。

注入恒溫水,將系統注滿水后,關閉球閥1和球閥2,不進行注水和放水,開啟三通閥1的2、3通路和三通閥2的2、3通路,按照黑色箭頭所示循環,進行燃氣采暖熱水爐測試裝置熱損失的測試,實驗步驟如下:

① 啟動循環泵,調節循環水流量至400 L/h。

② 打開電加熱裝置,加熱循環水,并調節電加熱裝置使循環水達到熱平衡,使溫度變送器1~4測試的平均值(即循環水溫度)達到60 ℃。

③ 記錄環境溫度,同時讀取電加熱裝置的輸出功率。

④ 在循環水溫度一定的情況下,從低到高改變循環水流量,重復上述①~③測試步驟。

⑤ 從低溫到高溫改變循環水溫度,重復上述①~④測試步驟。

3 理論計算分析

3.1 不銹鋼管的熱損失計算

不銹鋼管道單位管長單位時間熱損失可用公式(1)計算:

(1)

式中q1——不銹鋼管道單位管長單位時間熱損失,W/m

t1——循環水溫度,℃

t0——環境溫度,℃

R1——不銹鋼管道內表面的表面傳熱熱阻,m·K/W

R2——不銹鋼管道管壁的導熱熱阻,m·K/W

R3——不銹鋼管道保溫層的導熱熱阻,m·K/W

R4——不銹鋼管道保溫層外表面的表面傳熱熱阻,m·K/W

不銹鋼管道內表面的表面傳熱熱阻R1可用公式(2)計算:

(2)

式中h1——不銹鋼管道內表面的表面傳熱系數,W/(m2·K)

d1——不銹鋼管道內直徑,m

測試裝置的循環水流量為400~1 200 L/h,此時雷諾數Re大于104,為湍流。因此,不銹鋼管道內表面的表面傳熱系數h1可通過公式(3)計算[7]:

(3)

式中vf——循環水流速,m/s

ν——循環水的運動黏度,m2/s

Pr——循環水的普朗特數

λ——循環水的熱導率,W/(m·K)

cR——彎管修正系數

當滿足以下條件之一時,cR可近似取1:條件1,彎曲管道與直管道長度之比較小;條件2,管道彎曲半徑與管道內直徑之比較大。本文實驗中,不銹鋼管道滿足條件1,cR可近似取1;橡膠管道滿足條件2,cR可近似取1。

不銹鋼管道管壁導熱熱阻R2由公式(4)計算:

(4)

式中λ1——不銹鋼管道管壁的熱導率,W/(m·K)

d2——不銹鋼管道外直徑,m

不銹鋼管道保溫層導熱熱阻R3由公式(5)計算:

(5)

式中λ2——不銹鋼管道保溫層的熱導率,W/(m·K)

d3——不銹鋼管道保溫層外直徑,m

不銹鋼管道保溫層外表面的表面傳熱熱阻R4由公式(6)計算:

(6)

式中h2——不銹鋼管道保溫層外表面的表面傳熱系數,W/(m2·K)

保溫層外表面傳熱既有表面傳熱又有輻射傳熱,計算較為復雜,在精度要求不高的情況下,保溫層外表面的表面傳熱系數h2可通過公式(7)近似計算[8]:

h2=9.40+0.052(tw1-t0)

(7)

式中tw1——不銹鋼管道保溫層外表面溫度,℃

3.2 橡膠管道的熱損失計算

橡膠管道的單位管長單位時間熱損失可用公式(8)計算:

(8)

式中q2——橡膠管道單位管長單位時間熱損失,W/m

R5——橡膠管道內表面的表面傳熱熱阻,m·K/W

R6——橡膠管道管壁導熱熱阻,m·K/W

R7——橡膠管道外表面的表面傳熱熱阻,m·K/W

橡膠管道內表面的表面傳熱熱阻R5可用公式(9)計算:

(9)

式中h3——橡膠管道內表面的表面傳熱系數,W/(m2·K)

d4——橡膠管道內直徑,m

橡膠管道內表面的表面傳熱系數h3可通過公式(10)計算[7]:

(10)

橡膠管道管壁導熱熱阻R6由公式(11)計算:

(11)

式中λ3——橡膠管道管壁的熱導率,W/(m·K)

d5——橡膠管道外直徑,m

橡膠管道外表面的表面傳熱熱阻R7由公式(12)計算:

(12)

式中h4——橡膠管道外表面的表面傳熱系數,W/(m2·K)

橡膠管道外表面的表面傳熱系數h4可通過公式(13)計算[8]:

h4=9.40+0.052(tw2-t0)

(13)

式中tw2——橡膠管道外表面溫度,℃

測試裝置單位時間熱損失可通過公式(14)計算:

Φ=q1l1+q2l2

(14)

式中Φ——測試裝置單位時間熱損失(理論計算值),W

l1——不銹鋼管道長度,m

l2——橡膠管道長度,m

3.3 測試裝置單位時間熱損失的計算分析

根據公式(3)和(10)可以看出,循環水流量影響不銹鋼管道內表面的表面傳熱系數h1和橡膠管道內表面的表面傳熱系數h3。根據公式(1)~(13)可以看出,循環水流量對其他參數無影響。通過測量不銹鋼管道內外直徑以及保溫層外直徑、橡膠管道的內外直徑、循環水的溫度、環境溫度、橡膠管外壁溫度、保溫層外壁溫度以及兩種管道長度,查得不銹鋼管和保溫層材料的熱導率、橡膠管的熱導率,即可計算出單位時間內測試裝置熱損失(理論計算值)Φ。

以本文所搭建測試裝置為例,當環境溫度t0為20 ℃,循環水溫度t1為80 ℃時,測試裝置參數見表1,計算得到管道熱阻理論計算值見表2。由于不銹鋼管道內直徑與橡膠管內直徑相同,因此,兩種管道內表面的表面傳熱系數相同,不銹鋼管道內表面傳熱熱阻R1與橡膠管道內表面的表面傳熱熱阻R5相同。管內表面的表面傳熱熱阻隨流量增大而減小。對于不銹鋼管道和橡膠管道,不論流量增大或減小,管內表面的表面傳熱熱阻占總熱阻的比例不到1%,遠小于保溫層導熱熱阻、保溫層表面的表面傳熱熱阻、橡膠管外表面的表面傳熱熱阻,因此,管內表面的表面傳熱熱阻可忽略不計。

表1 測試裝置參數

表2 管道熱阻理論計算值

經計算,流量由400 L/h升高至1 200 L/h,具有保溫層的不銹鋼管道單位管長單位時間熱損失的范圍為49.9~50.0 W/m;橡膠管道單位管長單位時間熱損失范圍為55.2~55.4 W/m。測試裝置不銹鋼管道長度為3.6 m,橡膠管道長度為2.0 m,故測試裝置單位時間熱損失(理論計算值)Φ為290.0~290.8 W。流量由400 L/h升高至1 200 L/h,流量升高導致Φ僅增加0.8W,占比極小。因此,流量變化對測試裝置單位時間熱損失的影響可忽略不計。

4 實驗測試分析與驗證

4.1 試驗測試分析

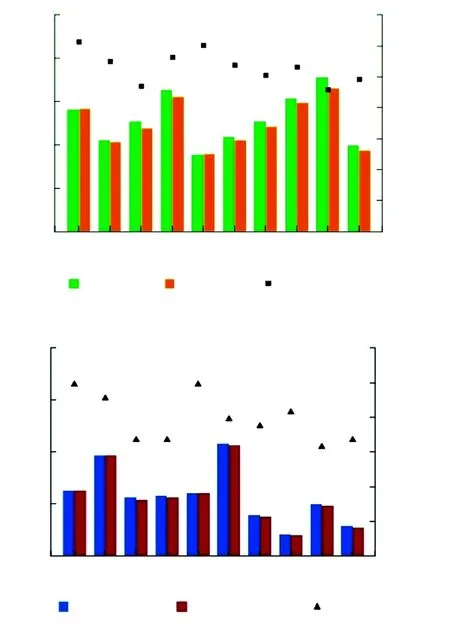

測試裝置實測電加熱功率P即為測試裝置單位時間熱損失。不同流量下測試裝置單位時間熱損失測試結果見圖2。

圖2 不同流量下測試裝置單位時間熱損失測試結果

由圖2以可看出,在循環水溫度與環境溫度的溫差ΔT相同的情況下,電加熱裝置在不同的循環水流量下所輸出的功率基本相同,其最大值與最小值的偏差約為1 W。可見,循環水流量對于測試裝置單位時間熱損失的影響很小。

通過對測試裝置熱損失的理論計算分析和實驗測試分析,可以確定循環水流量變化對于測試裝置熱損失的影響很小。因此,忽略流量因素,單位時間內測試裝置熱損失和循環水溫度與環境溫度的溫差ΔT的關系成線性關系。對所有實測數據點進行線性擬合,擬合曲線圖見圖2,擬合系數R2達到0.992 7,測試裝置單位時間熱損失(擬合值)Φ0和循環水溫度與環境溫度的溫差ΔT的線性擬合關系式見公式(15)。當測試裝置確定時,根據循環水溫度與環境溫度的溫差ΔT,可以求得唯一相應的測試裝置單位時間熱損失(擬合值)Φ0。然后,乘以測試時間即可得出測試裝置熱損失(擬合值)Q0。

Φ0=9.030 8ΔT-226.58

(15)

式中Φ0——測試裝置單位時間熱損失(擬合值),W

ΔT——循環水溫度與環境溫度的溫差,K

4.2 擬合結果可行性驗證

隨機選取不同品牌的10個燃氣采暖熱水爐樣本,燃氣采暖熱水爐樣本額定熱負荷見表3。進行額定熱負荷下供暖熱效率和測試裝置熱損失測試,并根據擬合公式(15)計算測試裝置單位時間熱損失(擬合值)Φ0。測試裝置熱損失(擬合值)Q0和實驗實測的測試裝置熱損失(實測值)Q對比見圖3,用Q0計算的供暖熱效率與用Q計算的供暖熱效率對比見圖4。其中,熱損失相對偏差為Q0與Q之差,除以Q;供暖熱效率偏差為用Q0計算得到的供暖熱效率與用Q計算得到的供暖熱效率之差。

表3 燃氣采暖熱水爐樣本額定熱負荷

圖3 測試裝置熱損失Q的擬合值和實測值對比

圖4 用Q0計算的供暖熱效率與用Q計算的供暖熱效率對比

可以看出,熱損失相對偏差在-7.04%~0.75%范圍內,供暖熱效率偏差的絕對值≤0.1%。可見,用Q0計算得到的供暖熱效率與用Q計算得到的供暖熱效率的偏差很小。因此,可以采用公式(15) 計算測試裝置單位時間熱損失(擬合值)Φ0,然后根據測試時間,計算測試裝置熱損失(擬合值)Q0,然后,按照GB 25034—2010中的公式(7)計算供暖熱效率。這樣,可以簡化測試流程,縮短測試時間,提高測試工作效率。

5 結論

通過對燃氣采暖熱水爐測試裝置熱損失進行理論計算、實驗測試與數據分析,發現對于同一測試裝置,測試裝置單位時間熱損失Φ0和循環水溫度與環境溫度的溫差ΔT之間存在線性關系。可根據循環水溫度與環境溫度的溫差ΔT,按照由實驗數據擬合的關系式直接計算測試裝置單位時間熱損失(擬合值)Φ0,然后根據供暖熱效率的測試時間,計算得到測試裝置熱損失(擬合值)Q0,然后計算供暖熱效率。用Q0計算得到的供暖熱效率與用測試裝置熱損失(實測值)得到的供暖熱效率的偏差的絕對值小于或等于0.1%。這樣,可以簡化測試流程,縮短測試時間,提高工作效率。