壓縮機轉子強烈振動的系統診斷

董玉華,王 平,李明日,陳建江

(1.中國石油大慶石化公司,黑龍江大慶 163714;2.北京博華信智科技股份有限公司,北京 100029;3.北京朗夫賽弗技術有限公司,北京 100085)

0 引言

在對運行機組進行現場監測及故障診斷中,發現有很多機組部件強烈振動,通過采集和監測振動數據得出診斷結論,根據診斷結論提出措施進行多次改進而不見效果。例如,有些設備在長達十幾天、幾十天甚至一年多的時間里,進行了多次的轉子動平衡處理、軸系對中處理、機組基礎支撐緊固狀態處理、管線支撐部分處理、換瓦、調整軸瓦安裝間隙等改善手段,得不到預期效果,給企業造成巨大的經濟損失和形成環保危害隱患等;問題往往出在故障機理不清楚、僅僅關注表現出振動過大的轉子本身,沒有把振動過大的轉子與整機系統、流程系統、自然環境系統、轉子材料微觀金相組織作為有機的整體考慮。通過實例,從機組的工藝流程環境系統、自然環境系統,綜合分析并解決旋轉機械振動過大問題,由此說明,如果對于一些故障原因不明顯,僅在機組本體實施改善措施而沒有效果的轉子強烈振動問題,應全面考慮大范圍系統環境因素。

1 轉子振動過大的系統環境延伸分析

在旋轉機械的狀態監測及故障診斷過程中,大部分設備轉子振動過大問題,可以通過在線與離線采集和分析振動及相關數據得出故障原因和機理,針對機組本體提出解決方案,實施后會由明顯改善;但還有少部分設備的轉子振動過大問題,僅分析振動數據無法得出癥結所在,在機組本體采取改善措施幾乎沒有效果,這些設備在企業中又非常關鍵,而且會產生重大經濟效益及社會效益影響,因此必須擴大故障原因和機理的分析范圍,不僅要考慮轉子的動平衡問題、軸系的對中問題、軸瓦的安裝及質量、機組本體的所有常見問題;還要把范圍擴大到石油化工系統流程中,擴大到自動控制系統、設備所處的自然環境、轉子金屬材料的金相組織等,才能徹底解決轉子振動過大問題。

2 大氣參數造成的轉子振動異常

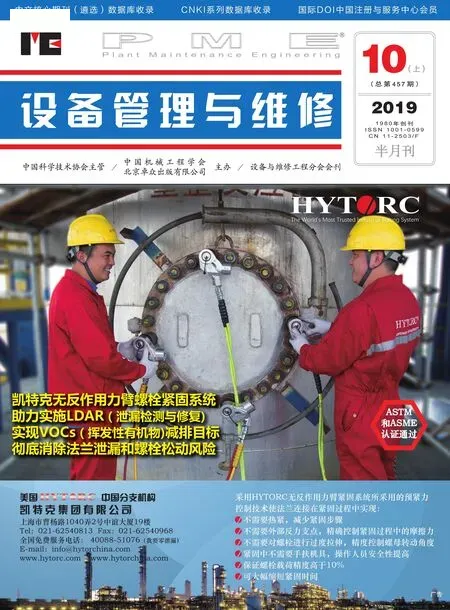

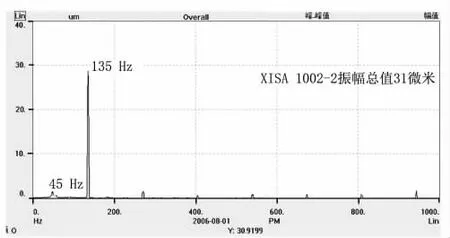

一臺汽輪機驅動的軸流與離心式空氣壓縮機,轉速8100 r/min,流量48 000 m3/h 與49 000 m3/h。給油潤滑油總管壓力0.252 MPa,油溫38 ℃(日常狀態)。在壓縮機入口流量48 000 m3/h 狀態下,壓縮機入口側2 測點振動最小振幅位移峰峰值30 μm,每天24 h 中,多數時間振幅超過30 μm,而在下午15:00 到16:30之間,振動呈波動狀態,最大超過60 μm,振幅超過60 μm 時,45 Hz 的低頻分量幅值超過1 倍頻分量幅值,見圖1、圖2。

圖1 低頻渦動小時的譜圖

圖2 低頻渦動大時的譜圖

氣溫32 ℃時,振幅最大46 μm。氣溫26 ℃時,振幅最大37 μm。此時45 Hz 的低頻成分幅值較小。根據機組目前振動的特點和分析數據確認:壓縮機振動波動主要是由于壓縮機2 段之后的流道內發生氣流旋轉分離所致;依據是:①壓縮機入口開度已達99.89%、導葉-9°流量只有49 000 m3/h,說明流道通流截面有減小處;②振動波動大時頻譜圖中45 Hz 分量幅值>1 倍頻;③在一周時間里測量吸氣環境的溫度和濕度數據,溫度和濕度高時1 段入口體積流量沒變,但經計算得出一段后析出20 多千克水、加之冷卻,其后進入2 段的體積流量,約比溫度和濕度低時每小時體積流量少數百甚至上千立方米。

改善措施:壓縮機的入口流量保持在49 000 m3/h 附近運行。調整流量后,振動回復正常。

如果最高氣溫降到20 ℃以下時,濕度降低后,再適當調整流量范圍。從而說明分析診斷這類從大氣環境直接吸氣的機組故障時,環境溫度、濕度也是不可忽視的條件。

3 控制系統問題造成轉子振動過大案例

3.1 伺服閥內油中雜質超標

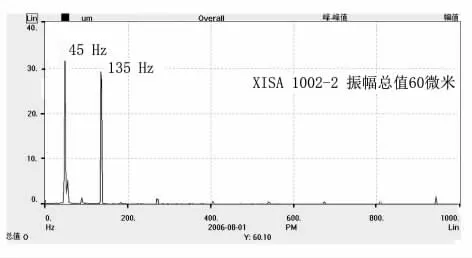

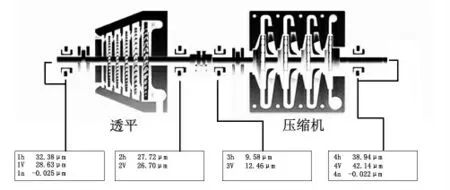

乙烯透平壓縮機組的透平蒸汽控制閥出現持續震蕩。對此,2011 年12 月開始多次進行現場監測數據采集。分別在透平機體蒸汽控制閥的上座部位、油動缸體、調速油管線等多個測點采集振動信號,提取大型透平壓縮機組故障診斷及維修決策輔助系統采集的透平轉子相對軸振動位移信號和頻譜圖,利用便攜式分析儀直接從機組(申克)在線振動監測儀表的緩沖器后采集機組的軸振動信號。見圖3、圖4。

圖3 油管線及調速機構測點位置

圖4 機組測點位置

根據測得的數據分析,機組相關測點的振幅值不大,調速器系統壓力油管線振幅最大73 μm。但采集的數據說明問題的危害性比較明顯。分析三種方式采集的數據,發現殼體閥和轉子明顯存在1.5~3 Hz 的低頻成分,且幅值很高。從現象分析,首先經常造成機組的轉速波動,造成透平的軸位移波動,波動范圍-4.9~-6.9 mil。其次會造成零部件、密封、軸承的磨損加劇,零部件的疲勞等。

根據機組電子液壓式調速的結構原理、控制電路特點初步分析,造成透平蒸汽控制閥持續震蕩,進而造成機組軸振動、管線振動的原因有2 種可能:①伺服閥內油中雜質超標;②控制、穩定電路故障。后經GE 國內外專家確認,造成透平蒸汽控制閥持續震蕩的原因是伺服閥內的油中雜質超標。

該案例說明,振動表現在機組本體上,引起的原因不一定在機組本體的機械部件范圍,通過對汽輪機電子調速系統分析改善,問題得到解決。

3.2 控制邏輯問題

某石化80 萬噸/年乙烯裝置制冷透平壓縮機組正常開工數天后,發生振動過大連鎖停機(88.9 μm 停機),最多一天3次振動超標自動連鎖停機,機組裝有BH5000C 在線遠程監測診斷系統,遠程系統數據分析結論是壓縮機喘振引起,并且給企業發出正式診斷報告,但現場仍無法控制振動過大跳車問題。每停機一次直接造成原料費用損失1 千多萬元人民幣,產值1 億多人民幣。圖5 是遠程診斷報告中的振動與轉速趨勢及譜圖。

圖5 停機前后的振動趨勢及譜圖

調取BH5000C 系統的振動數據、DCS 數據圖表,分析防喘系統的動作過程;凌晨1:30 發現壓縮機的防喘控制邏輯不適合該機組的實際情況,上午與3C 公司負責壓縮機控制的工程師溝通,下午與主機廠工程師溝通,他們同意修改機組防喘控制邏輯,當天下午實施后,問題得到解決。案例說明,分析出振動過大停機直接原因后,還要找出解決問題的措施,從控制系統防喘控制邏輯入手,改善控制邏輯,使問題得到解決。

4 化工反應過程造成的轉子振動過大

煤化工裝置的一臺透平壓縮機組,2010 年至2014 年年底已平穩運行5 年,壓縮機兩端振動皆為十幾微米,運行期間機組都是滿負荷工況。2014 年底大修,再開車一段時間后,機組振動開始波動,最終于2015 年4 月17 日振動幅值波動超過機組停車值,壓縮機負荷變大振動也變大,最終導致連鎖停機。為避免停機,壓縮機及裝置一直在50%負荷運行,企業運行一年承受1.8 億元人民幣的經濟損失,同時還存在巨大的安全環保隱患。機組概貌及測點位置見圖6。

4 月27 日進入現場了解情況后,對機組多種工況下對應的振動信號進行監測分析,初步分析結果,振動過大主要由低頻渦動類問題引起。低頻渦動故障種類包括旋轉失速、喘振、密封內氣流激振、較嚴重的松動、碰摩故障、徑向軸瓦油膜渦動、徑向軸瓦油膜振蕩。

透平和壓縮機兩端軸承振動信號頻譜中皆存在同樣的低頻成分,隨著轉速變化,低頻成分從0.33 倍頻逐漸增加到0.46 倍頻。油膜渦動特征頻率為0.42~0.48 倍頻,油膜振蕩特征頻率為1 倍的臨界轉速(壓縮機橫向一臨界轉速2350 r/min,39 Hz),通常發生在工作轉速超過2 倍的第一階臨界轉速以上時,另外當壓縮機轉速在2 倍的第一階臨界轉速以上降速時,振幅隨流量負荷減小而明顯增大,不符合油膜振蕩規則,而油膜渦動和振蕩對負荷的變化都不敏感。據此可排除這兩者的影響。

圖6 機組概貌圖及測點位置

診斷結論:

(1)通過監測過程中,轉速在2 倍臨界轉速以上時的“升降速驗證”,可以排除油膜渦動和油膜振蕩問題。

(2)引起振動的主要原因是循環段流量過大,合成段流量過小產生旋轉分離。

改進措施:

(1)運行中盡量保證合成段流量在額定工況。例如:轉速在4700 r/min 時,質量流量保證在300 t/h 左右(視組分輕重及工況優化運行)。

(2)循環段流量保證在額定工況范圍。

(3)合成塔溫度提高10 ℃。

采取改進措施后,壓縮機負荷提高到95%以上,每年節省費用1.8 億元人民幣,同時消除了安全環保事故隱患。

該案列沒有在壓縮機本體上采取任何檢維修工作,而是將解決問題的“系統”范圍延伸到距離壓縮機很遠的合成塔。還有很多類似案例,如三一重工生產的離心壓縮機軸系不平衡問題,企業沒花一分錢問題得以解決;山東京博石化的富氣壓縮透平壓縮機組強烈振動,每天數次振動超過100 μm 停機值,經常達到130~150 μm,從大“系統”范圍分析故障機理,以極低成本解決了問題。

5 結束語

隨著設備監測診斷技術應用的深入和推廣,對于單一的軸系不對中、轉子不平衡、軸承磨損、斷葉片、油膜渦動及振蕩、旋轉分離及喘振等故障,利用在線或離線監測系統的數據,可及時分析出結論;而長時間困擾現場的、造成重大經濟損失的棘手故障,多數是類似上述案例類型的故障,引起這類故障的根本原因往往不在設備主機,可能要延伸到系統較大范圍的環境中,如:轉速控制系統、保護控制系統、材料的微觀金相組織、大氣環境溫度和濕度、化工工藝系統等。因此采取頭疼醫頭、腳疼醫腳的方式分析機組故障原因,可能會造成很大的經濟損失,因此在發生疑難故障時,要將分析的范圍擴大。