從高砷高鋅溶液中離心萃取銅的試驗研究

周 明,鄒小平

(1.銅陵有色金冠銅業分公司,安徽 銅陵 244000;2.北京礦冶科技集團有限公司,北京 100160;3.東北大學,沈陽 110006)

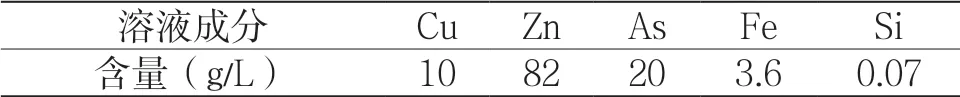

煉銅煙灰經過硫酸酸性浸出,大部分的銅、鋅進入浸出液中,一部分砷等雜質也伴隨進入其中[1]。浸出液成分如表1所示。

表1 浸出液成分

傳統工藝為:鐵置換生成海綿銅—除鐵、砷、鎘—濃縮結晶生成硫酸鋅或送鋅電積。銅進入海綿銅,鐵置換過程中,部分砷也進入海綿銅里,成分占比為2%~8%,甚至更高,影響到海綿銅的進一步 提煉。

將溶液中的銅直接提取形成終端產品,萃取是一種行之有效的方法,萃取有常規箱式萃取和離心萃取等方式,常規箱式萃取由于平衡時間長,具有設備占地面積大、土建工程投資較大、有機相滯留量大、輔材消耗多等缺點[2-4]。離心萃取逐步廣泛應用于核工業和濕法冶金領域,由于萃取速度快,有機相滯留量少,兩相分離速度快,分離效果好,有機相回收率高,可間歇運行,也可連續逆流操作[5-6]。本試驗研究重點為離心萃取提取高砷高鋅溶液中的銅,研究出適用從該種溶液中高效離心萃取銅的技術和操作參數,為以后的生產提供參考和指導。

1 試驗準備

1.1 試驗試劑

Lix984(工業級);260#溶劑油(工業級);硫酸(工業級)。

1.2 試驗設備

離心萃取分離機:轉鼓直徑50 mm;有機相配制槽、儲槽、中間槽;反萃劑配制槽、儲槽;有機相泵;反萃劑泵等。

1.3 溶液試樣準備

試驗溶液經過一段時間靜置后,底部出現一層白色的沉淀物,這些白色沉淀物容易在離心萃取分離機轉鼓內壁上形成沉淀。沉淀物達到一定厚度后,將對離心萃取分離機的混合通量及重相與輕相的分離造成影響,本次試驗的所有試樣經過多次真空抽濾達到精濾效果[7-8]。

2 試驗內容

試驗采用Lix984+260#溶劑油混合有機相作為萃取劑,利用離心萃取方式對高砷高鋅溶液萃取分離有機金屬銅。負載有機相經離心洗滌后,采用稀硫酸進行反萃。

2.1 離心萃取試驗

離心萃取主要考察萃取劑濃度、萃取相比、離心萃取機轉速和萃取級數對銅萃取率的影響。

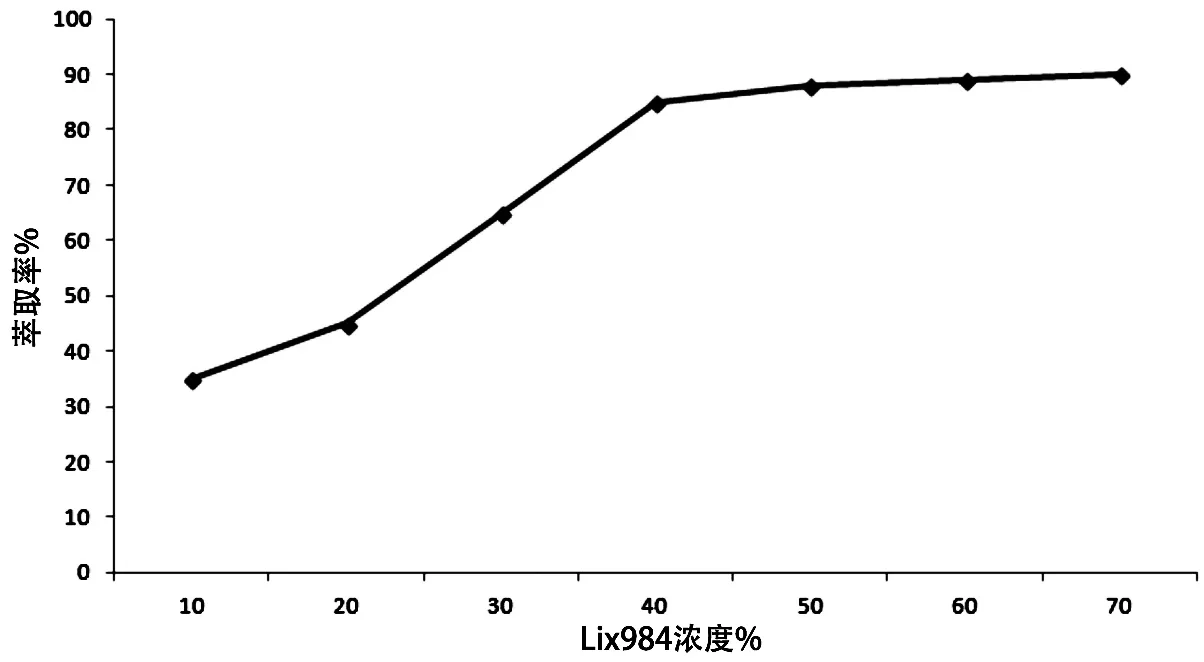

2.1.1 萃取劑濃度對銅萃取率的影響

設定萃取相比O/A=2/1,萃取級數為兩級,萃取機轉速為40 r/min,萃取劑Lix984 濃度分別設置為10%、20%、30%、40%、50%,考察萃取劑Lix984濃度變化對銅萃取率的影響,試驗結果如圖1所示。

圖1 Lix984 濃度對銅萃取率的影響

從圖1可以看出,隨著Lix984 濃度的增大,銅的1 級萃取率隨著增大,考慮到經濟性,同時設定為3 級萃取,選擇Lix984 為40%時,銅的3 級萃取率可達到98%。

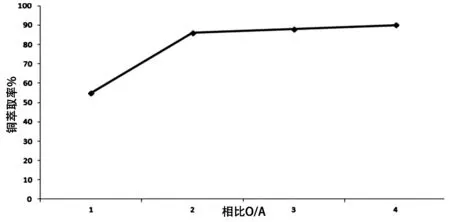

2.1.2 萃取相比對銅萃取率的影響

選擇40%Lix984+260#溶劑油混合有機相為萃取劑,萃取級數為1 級,離心萃取分離機轉速為40 r/min, 萃取相比O/A 控制為1:1、2:1、3:1、4:1 等不同相比,考察萃取相比對銅萃取率的影響,試驗結果如圖2所示。

從圖2可以看出,隨著萃取相比的增大,銅的萃取率也逐漸增大,相比在2:1 以上時增長幅度不大,因是3 級萃取,所以選擇相比為2:1 比較合適。

圖2 相比O/A 的變化對銅萃取率的影響

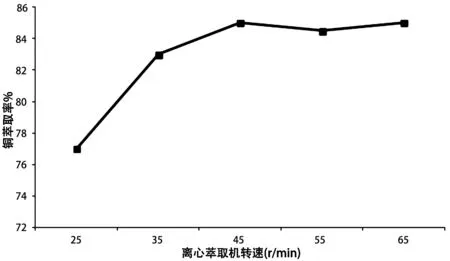

2.1.3 離心萃取機轉速對銅萃取劑的影響

離心萃取分離機的轉速對重相和輕相的分離、銅的萃取率有較大影響,選擇40%Lix984+260#溶劑油混合有機相為萃取劑,萃取級數為1 級,相比O/A控制為2:1,試驗結果如圖3所示。

圖3 離心萃取機轉速變化對銅萃取率的影響

較低的轉速會導致兩相不能充分接觸,從而導致銅的萃取率降低。由圖3可以看出,當轉速為 25 r/min 時,銅的萃取率只有77%左右,為保證銅萃取率及重相與輕相分離,離心萃取機適合的轉速為35 ~45 r/min。

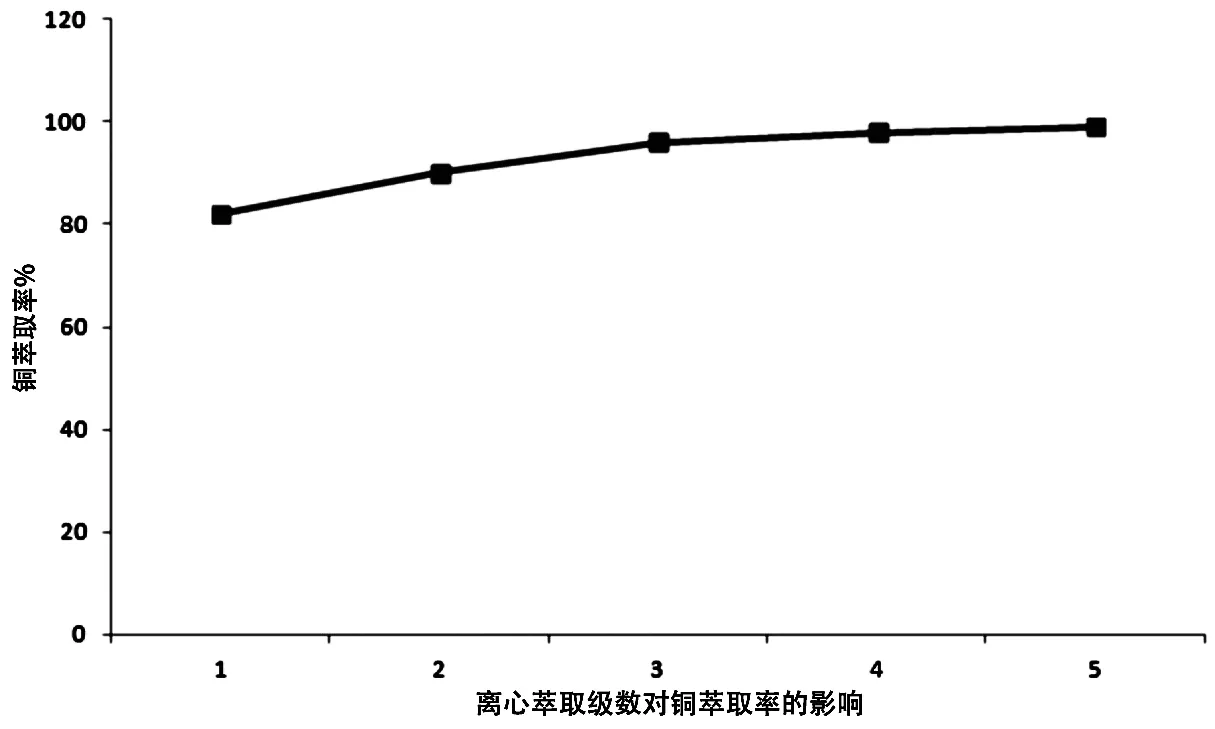

2.1.4 離心萃取級數對銅萃取率的影響

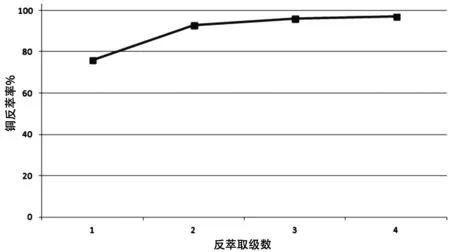

選擇40%Lix984+260#溶劑油混合有機相為萃取劑,萃取級數為1 ~5 級,相比O/A 控制為2:1,離心萃取機轉速為35 ~45 r/min。試驗結果如圖4所示。

圖4 離心萃取級數變化對銅萃取率的影響

從圖4可以看出,采用三級離心萃取,銅的總萃取率為96%左右,采用4 級離心萃取,銅的總萃取率大于99%,4 級離心萃取較為適宜。

2.2 離心反萃試驗

離心反萃是用一定濃度的稀硫酸作為反萃劑,在一定的相比、反萃級數和轉速等條件下對負載有機相進行反萃取。本次試驗主要考察反萃取相比、反萃級數、反萃取濃度和離心萃取轉速等因素對銅反萃率的影響。

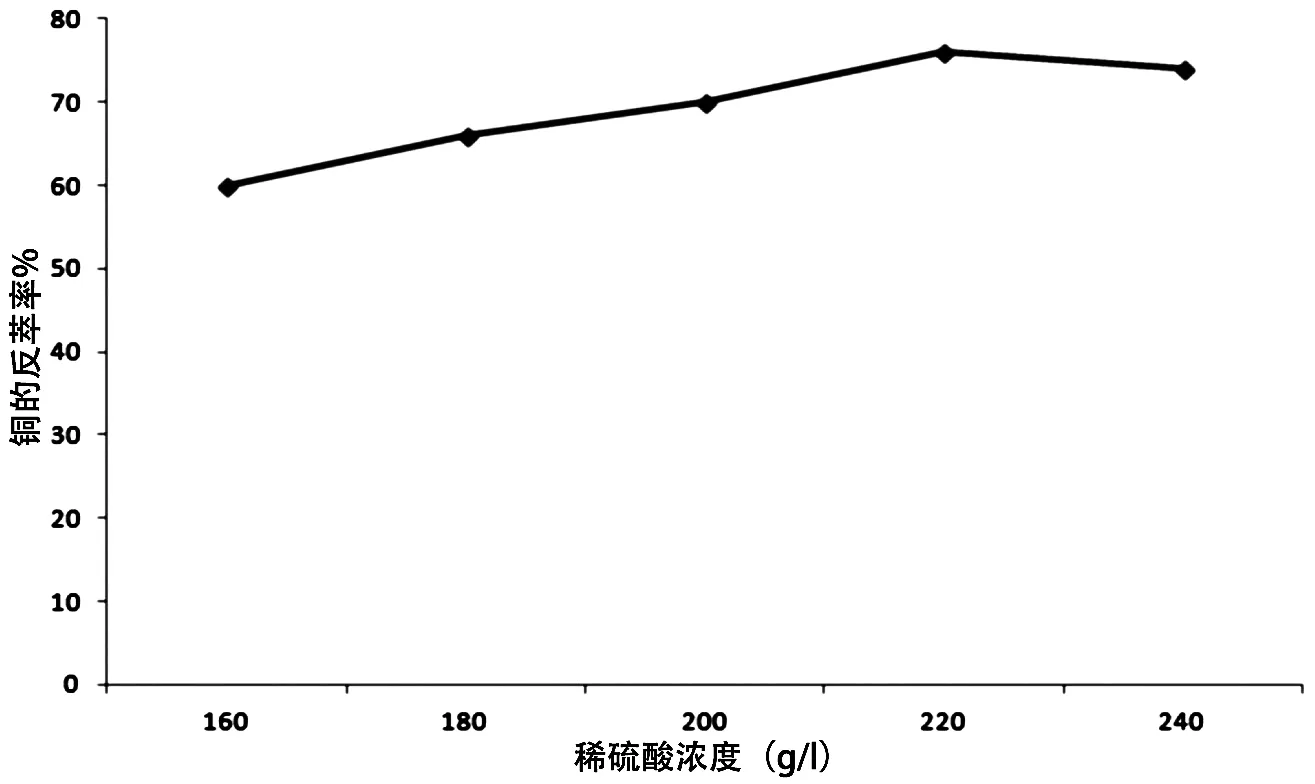

2.2.1 反萃劑濃度對銅反萃率的影響

試驗以稀硫酸為反萃劑,離心反萃相比O/A 控制為1:1,離心反萃級數為1 級,離心反萃分離機的轉速控制為35 ~45 r/min,選擇稀硫酸的濃度分別為160 g/L、180 g/L、200 g/L、220 g/L、240 g/L 等不同的濃度,觀察在不同濃度條件下銅的反萃率變化。試驗結果如圖5所示。

圖5 稀硫酸濃度對銅反萃率的影響

由圖5可知,隨著濃度的升高,銅的反萃率逐步提高,當稀硫酸濃度為220 g/L 時,銅的反萃率達到最大值76%,當超過220 g/L 以后,濃度越高,反萃率反而下降。銅反萃取時,稀硫酸濃度宜定為220 g/L。

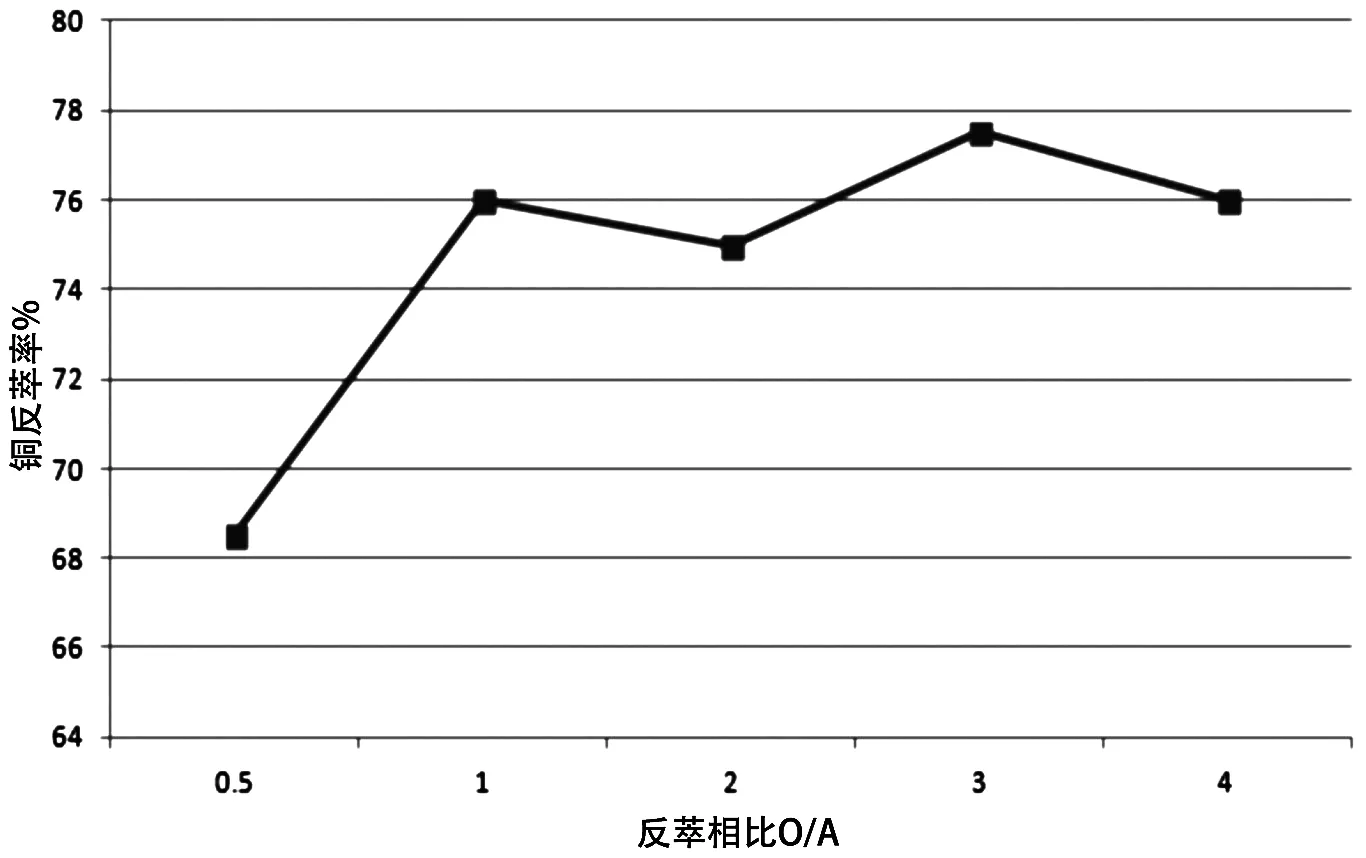

2.2.2 反萃相比對銅反萃率的影響

試驗以220 g/L 稀硫酸為反萃劑,離心反萃級數為1 級,離心反萃分離機轉速控制在35 ~45 r/min,離心反萃相比O/A 分別控制在1:2、1:1、2:1、3:1、4:1,觀察不同相比條件下銅反萃率的變化。試驗結果如圖6所示。

反萃相比O/A 對銅的反萃率有很大的影響,采用不適當的相比,容易導致有機相中的銅不斷累積,最終影響離心萃取工序中銅的直收率。

從圖6可以看出,隨著反萃相比的增加,銅的反萃率并沒有太大增加,銅的反萃率在76%左右,但反萃相比O/A 低于1 時,銅的反萃率只有69%,選擇反萃相比為1 較為合適,同時可以降低設備的投資成本。

圖6 反萃相比O/A 對銅反萃率的影響

2.2.3 反萃級數對銅反萃率的影響

離心反萃取以220 g/L 稀硫酸為反萃劑,相比O/A 為1,離心反萃分離機轉速控制在35 ~45 r/min,試驗選擇反萃級數分別為1、2、3、4,觀察不同級數下銅的反萃率變化,試驗結果如圖7所示。

圖7 反萃取級數對銅反萃率的影響

當反萃級數為1 時,銅的反萃率是76%,反萃級數為2 時,銅的總反萃率在94%左右。在反萃液長時間循環過程中,離心萃取工序銅的萃取率保持在96.5%左右,波動很小,從投資角度出發,可以選擇2 級離心反萃。3 級離心反萃取銅的總反萃率為96%左右,與2 級離心反萃相比,反萃率上升幅度較小。

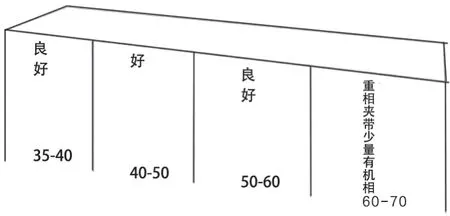

2.2.4 離心反萃分離機轉速對銅反萃率的影響

試驗以220 g/L 稀硫酸為反萃劑,離心反萃級數為2級,選擇離心反萃相比O/A 控制在1:1,選擇轉速為30~40 r/min、40 ~50 r/min、50 ~60 r/min、60 ~70 r/min, 考察兩相分離效果情況。試驗結果如圖8所示。

圖8 離心反萃分離機轉速對重相與輕相分離的影響

由試驗結果可以看出,當離心反萃分離機的轉速高于60 r/min 時,重相中夾帶了少量有機相,因此轉速應控制在60 r/min 以下。

3 結論

選擇不同條件進行萃取和反萃取試驗,本文得出了高砷高鋅溶液中銅的離心萃取最佳試驗參數,具體結果如表2所示。在不同的相比、級數、轉速等條件下,筆者對高砷高鋅溶液中的銅進行萃取和反萃試驗,尋找到一種最佳的技術參數條件,能有效地將溶液中的銅高效分離。離心萃取具有萃取效率高、設備占地面積小、成本投資小、萃取兩相分離效果好等優點,能廣泛推廣到工業應 用上。

表2 高砷高鋅溶液中銅的萃取最佳技術參數指標