高松裝比重、低五害Nb2O5 產業化研究

蘭瑋鋒

(江西江鎢鈷業有限公司,江西 贛州 341000)

目前,Nb2O5已廣泛應用于電池薄膜、半導體、納米纖維催化材料等領域[1-3]。隨著國際國內市場對低五害(S、P、As、Sb、Bi)、高松裝比重(≥1.0 g/ cm3) Nb2O5的需求日益劇增,現有工藝生產出的Nb2O5產品無論是五害雜質含量,還是松裝比重都和用戶要求有較大的差距,所以急需開展高松裝比重、低五害Nb2O5產業化研究。

1 試驗內容

1.1 試驗主要原料

鈮液、MIBK(工業級)、HF(分析純)、NH3(氣體)、氨水(分析純)、KCl(化學純)。

1.2 試驗主要設備和儀器

萃取槽、酸洗槽、沉淀槽、攪洗槽、蒸汽烘箱轉爐、電烘箱、馬弗爐、真空泵、搖實密度測試儀、溫度計、秒表等。

2 小試試驗

2.1 提高Nb2O5 松裝比重的小試

2.1.1 鈮液濃度對Nb2O5產品松裝比重的影響

取酸度同為4.0 N、Nb2O5濃度分別為82 g/L、103 g/L、121 g/L 的鈮液三份,每份200 mL。用濃氨水(25%)以相同速度緩慢沉淀至pH=8,經相同條件下洗滌、烘干、焙燒得Nb2O5樣品三份,編號分別為2-12-1、2-12-2、2-12-3,其松裝經重檢測結果如表1所示。

表1 不同鈮液濃度對應所產Nb2O5 松裝比重檢測結果

從試驗結果可以看出,鈮液濃度在80 ~120 g/L的范圍內,隨著鈮液濃度的提高,Nb2O5產品松裝比重也逐漸提高。因此,鈮液濃度提升有助于松裝比重的提高。

2.1.2 沉淀速度對Nb2O5松裝比重的影響

取酸度為4.02 N、Nb2O5含量為113 g/L 的鈮液三份,每份各200 mL,將濃氨水(wt25%)分別以3 mL/min、4 mL/min、5 mL/min的速度加入以上三份鈮液中至pH=8,經相同條件下洗滌、烘干、焙燒得Nb2O5樣品三份,編號依次為2-13-1,2-13-2,2-13-3,其松裝比重檢測結果如表2所示。

表2 不同沉淀速度對應所得Nb2O5 松裝比重檢測結果

從試驗結果可以看出,沉淀速度太快或太慢都不利于提高Nb2O5產品的松裝比重。沉淀速度太快,會形成大量細小的Nb(OH)5顆粒,不利于Nb2O5松裝比重的提高;速度太慢,可能由于反應熱的散失過大(該反應為放熱反應),不利于形成密實的球狀Nb2O5,反而導致Nb2O5的松裝密度降低。總的來看,在保證沉淀溫度的條件下,沉淀速度越慢越有利于生成高松裝比重的Nb2O5產品[4-5]。

2.1.3 不同沉淀劑(液氨、氣氨、氨水)對Nb2O5產品松裝比重的影響

由于液氨不便在實驗室使用,故該對比試驗在生產線上進行。

試驗過程:打同批鈮液三份各500 L 入沉淀二樓三個不同的沉淀槽中(2#、4#、5#槽)。分別用液氨、氣氨、氨水(15%)以相同速度沉淀至pH=8(沉淀時間均為4.0 h)。取以上三份料漿,在實驗室經相同條件下洗滌、烘干、焙燒得Nb2O5樣品三份,編號分別為2-14-1,2-14-2,2-14-3,其松裝密度測定結果如表3所示。

表3 不同沉淀劑沉淀所得Nb2O5 產品松裝比重檢測結果

試驗結果表明,同等沉淀條件下,用氣氨沉淀所得Nb2O5產品松裝比重最大。

2.1.4 沉淀溫度對Nb2O5松裝比重的影響

取同批鈮液分為三份,每份各200 mL,然后用濃氨水(25%)以相同速度沉淀鈮液至pH=8。控制三份鈮液的沉淀溫度分別為70℃、80℃、90℃左右。后經相同條件下洗滌、過濾、烘干、焙燒,得Nb2O5產品三份,編號分別為2-15-1,2-15-2,2-15-3,其松裝比重檢測結果如表4所示。

表4 不同溫度下沉淀所得最終產品Nb2O5 的松裝比重

從試驗結果可以看出,控制其他條件相同,提高沉淀溫度,有助于提高所得Nb2O5產品的松裝比重。

2.1.5 焙燒溫度對Nb2O5松裝比重的影響

取同批(生產線)烘干后的Nb(OH)5分為三份,每份各500 g,放于三個不同的Nb2O5坩堝中,分別在馬弗爐中于850℃、900℃、950℃下焙燒3 h,得Nb2O5樣品,編號分別為2-16-1,2-16-2,2-16-3。其松裝比重檢測結果如表5所示。

表5 不同焙燒溫度下所得Nb2O5 松裝比重檢測結果

從表5結果可以看出,隨著Nb2O5焙燒溫度的提高,其松裝比重逐漸提高。

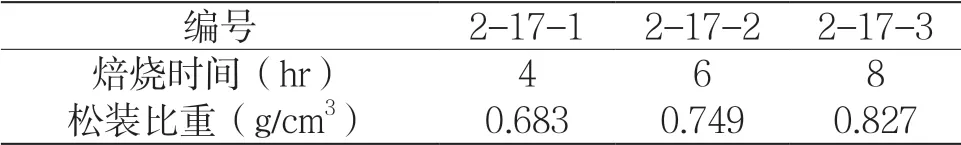

2.1.6 焙燒時間對Nb2O5松裝比重的影響

取同批烘干后的Nb(OH)5,分為三份,每份各500 g,放于三個不同的Nb2O5坩堝中,在900℃分別焙燒4 h、6 h、8 h,得Nb2O5樣品三個,編號分別為2-17-1,2-17-2,2-17-3,其松裝比重檢測結果如表6所示。

表6 不同焙燒時間所得Nb2O5 產品松裝比重檢測結果

試驗結果表明,焙燒時間越長,Nb2O5松裝比重越大。

2.2 降低Nb2O5 中五害雜質的小試

2.2.1 酸洗含鉭鈮有機(有混)除雜

本試驗中,配酸度分別為4 N、6 N、8 N、10 N的酸洗液4 份,每份300 mL,取同批生產線有混,平分為5 份,每份300 mL。其中,四份用酸洗液以O:A=3:1 進行酸洗,每份洗滌三次,然后用純水以O:A=2:1 各反萃一次,得4 份鉭鈮水相,沉淀、過濾、洗滌、烘干得四份鉭鈮的氫氧化物。編號分別為1-18-1,1-18-1,1-18-3,1-18-4,將剩余一份有混直接用純水以O:A=2:1 進行反萃,作為空白參照樣,得含鉭鈮水相,經沉淀、過濾、洗滌、烘干得鉭鈮的氫氧化物,編號為1-16-原,分析以上五個樣的五害元素,其分析結果如表7所示。

表7 酸洗前后得鉭鈮氫氧化物的五害雜質分析結果

從試驗結果可看出,酸洗對除去五害雜質中P、As、Sb、Bi 都非常有效,且隨著酸洗液度的降低,效果會越好,其中除P 效果最好,除Sb 效果較差。

2.2.2 分步沉淀法除雜

取生產線鈮液兩份,每份各500 mL,將其中一份緩慢沉淀至pH=5 ~6 后冷卻陳化處理2 h,再經過濾得鈮液,然后將該鈮液沉淀至pH=8 ~9,后經洗滌過濾烘干得Nb(OH)5,編號為1-19-1;將另一份鈮液直接沉淀至pH=8 ~9,然后經洗滌、過濾、烘干得Nb(OH)5,編號為1-19-原,送以上兩樣做五害雜質分析,其結果如表8所示。從以上結果可以看出,分步沉淀對去除鈮液中雜質P、As、Sb、Bi 等有明顯效果,其中Sb 雜質去除效果最好。

表8 分步沉淀前后得Nb(OH)5 的五害雜質分析結果

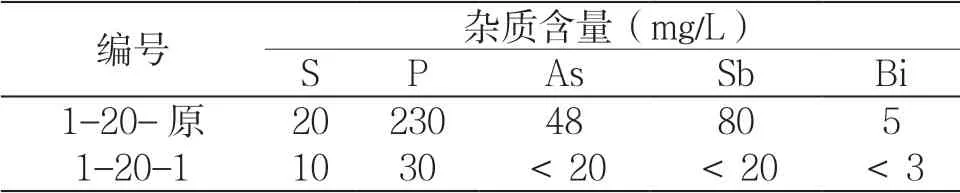

2.2.3 氟鈮酸鉀結晶法除雜

試驗期間,調生產線鈮液至∑N=6 N,Nb2O5= 205 g/L,取該鈮液500 mL,升溫至85℃,加入理論1.2 倍的KCl,攪拌溶解后緩慢冷卻至室溫,過濾得K2NbF7(K2NbOF5)。將該晶體加入H2O 升溫溶解得鈮液,再經沉淀、過濾、烘干得Nb(OH)5,編號為1-20-1;將原鈮液轉成Nb(OH)5,編號為1-20-原。分析其五害雜質含量,其結果如表9所示。

表9 結晶法除雜前后得Nb(OH)5 的五害雜質分析結果

從以上結果可以看出,結晶法對于除去鈮液中五害雜質,具有明顯的效果。

3 生產線中試

3.1 提高Nb2O5 松裝比重的中試

結合小試結果,中試的試驗過程條件如下:打鈮液(∑=4.35,Nb2O5濃度為123 g/L)入三個沉淀槽中,每槽打鈮液900 L,通入氣氨,以相同速度緩慢沉淀。控制沉淀溫度不低于90℃(當pH=5 ~9 時),從沉淀開始到沉淀結束所用沉淀時間為8 ~10 h。整個沉淀過程要求不能間斷。沉淀完畢經抽上清、攪洗、過濾、烘干工序后得Nb(OH)5,Nb(OH)5焙燒時的溫度為950℃。最終得Nb2O5樣品S2000-3-1、S2000-3-2、 S2000-3-3。同時,取同期生產線Nb2O5樣品3 個,其編號為2000-3-68,2000-3-69,2000-3-70,檢測其松裝比重及搖實密度,如表10 所示。

表10 中試所產Nb2O5 與普通Nb2O5 的松裝比重及搖實密度檢測結果

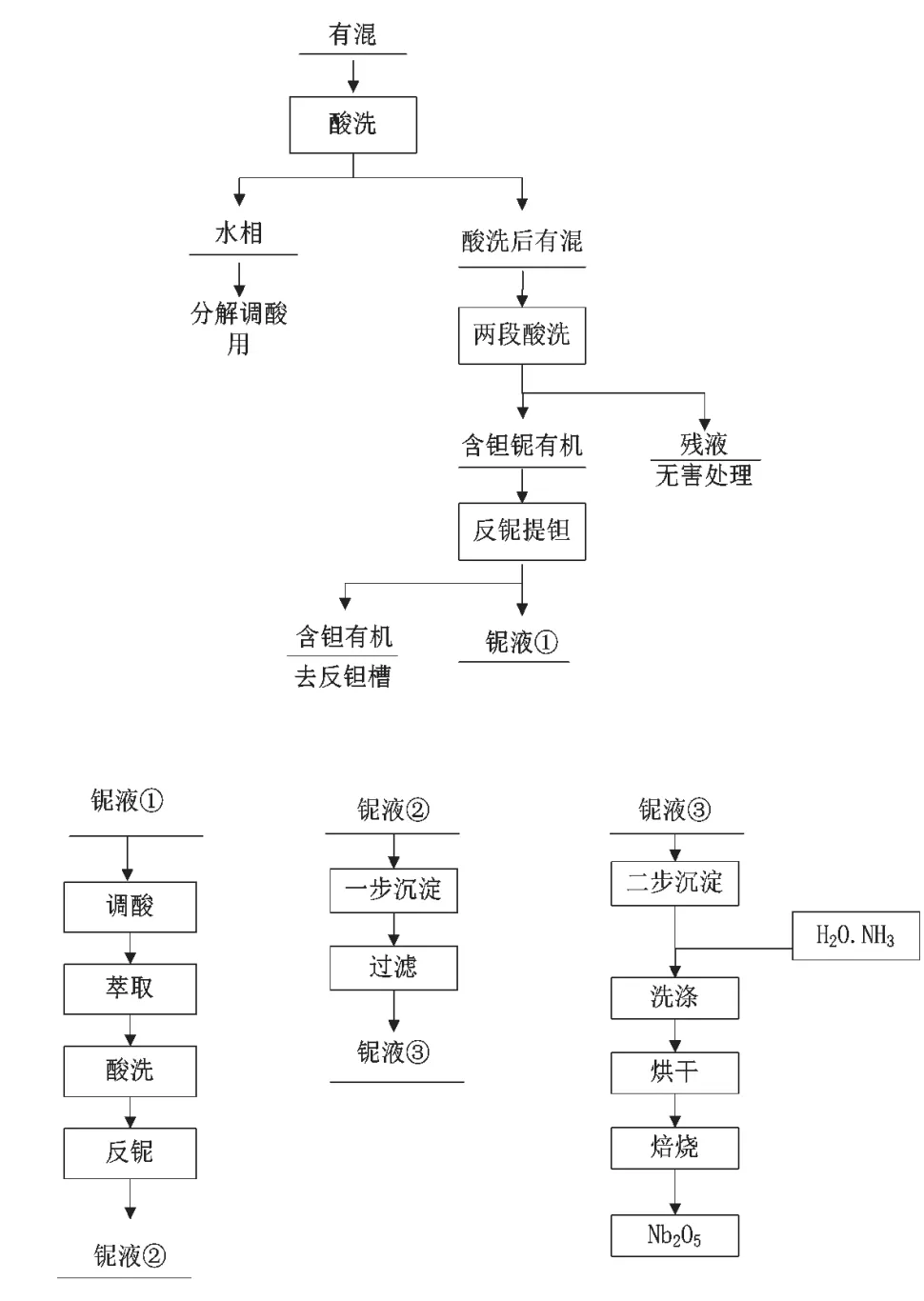

3.2 降低五害雜質的中試

由于用結晶法生產出的Nb2O5產品F 含量較高,且該方法回收率低、成本較高,故中試采用強化酸洗(萃取)與分步沉淀相結合的工藝[6-7]。該中試的工藝流程如圖1所示。

該試驗的工藝過程及工藝條件如下:經礦漿萃取后的有混,首先經過一級酸洗,酸洗液為8 ~9N 的稀硫酸,相比O:A=5:1,經酸洗后的水相可用于調分解液,酸洗后有機相經改進后的兩段酸洗(即將原來的高酸六級,低酸兩級酸洗改為現在的兩級高酸,六級低酸酸洗,在這里高酸酸度為12.0 N,低酸酸度為4.0 N)。兩段酸洗后有機相再經反鈮提鉭得鈮液①,該鈮液再經一次調酸、萃取、酸洗、反鈮得鈮液②。當該鈮液中含Sb 仍較高時,可通過分步沉淀法進一步除Sb,該過程是指將鈮液先緩慢沉至pH=5 ~6,陳化冷卻2 h 后,再過濾得低五害鈮液③,該鈮液再經傳統工藝的沉淀、攪洗、過濾、烘干、焙燒得低五害Nb2O5。

圖1 高松裝比重、低五害Nb2O5 中試工藝流程

本試驗共取四批低五害鈮液③和兩批普通鈮液①,在實驗室轉樣成Nb2O5,送分析五害雜質含量,其結果如表11 所示。

表11 普通鈮液和除雜處理后鈮液所轉Nb2O5 中 五害雜質分析結果

4 擴大試驗

4.1 工藝流程

結合小試和中試可知,最終確定的擴大試驗的工藝流程與中試中所用工藝流程基本相同,如圖1所示。

4.2 工藝過程及工藝條件

經礦漿萃取后的含鉭鈮有機(有混),先經一次一級酸洗。酸洗液后的水相可用于調分解液,而有機相再經改進后的兩段酸洗,即將原來的六級高酸酸洗、兩級低酸酸洗改為現在的兩級高酸酸洗、六級低酸酸洗。這樣改動不僅大大降低了負載有機中的雜質含量,也不影響殘液的合格率。

經兩段酸洗后的有機相,再經反鈮提鉭槽得鈮液①,該鈮液中Sb 含量一般仍較高,P 含量也時有超標。故可再經一次調酸(調酸后的鈮液中Nb2O5含量低時,可加入適量的氫氧化鈮,以保證后面鈮液③的濃度不低于120 g/L)、萃取、反鈮得鈮液②。當該鈮液中Sb 含量仍達不到要求時,可通過分步沉淀法將Sb 除去,即將鈮液②先緩慢沉淀至pH=5 ~6,自然冷卻,陳化2 ~3 h 后過濾得鈮液③(注意控制該鈮液濃度不小于120 g/L)。然后用氨氣緩慢沉淀6 ~8 h 至pH 為8 ~9。沉淀溫度應不低于90℃(溫度不夠時可采用蒸汽加熱),沉淀后的料漿再經傳統工藝的洗滌、過濾、烘干得Nb(OH)5。 然后在轉爐中進行焙燒,焙燒溫度為950℃。焙燒后的Nb2O5經磨篩可得低五害、高松裝比重Nb2O5產品。

4.3 試驗結果

本擴大試驗共做合格產品4 t,并發往美國用戶Reading Alloy 公司。產品Nb2O5的化學雜質及物性檢測結果與Reading Alloy 公司標準對照情況,如表12所示。

表12 試驗所產Nb2O5 產品質量與用戶標準對照

5 結論

由于五害雜質,尤其是P、As、Sb 三元素在HF- H2SO4-NIBK 體系中萃取率較高,普通萃取、酸洗工藝難以有效去除這些雜質。而通過加強酸洗、改變酸洗條件、采取分步沉淀法等手段,人們可以達到有效除雜的目的。

關于提高松裝比重,其實質就是要得到一種近乎球狀、較粗大且密實的Nb2O5顆粒。從理論上講,提高鈮液的濃度,采用氣氨緩慢沉淀有利于得到較粗大且密實的Nb(OH)5顆粒;提高沉淀溫度有利于防止微小及膠體的形成,也有利于得到較密實的 Nb(OH)5顆粒;提高焙燒溫度,延長焙燒時間有利于Nb2O5顆粒的長大。同樣,實踐也表明,提高鈮液濃度,采用氣氨緩慢沉淀,提高沉淀溫度,提高焙燒溫度、延長焙燒時間,均有利于提高Nb2O5的松裝比重。

通過小試、中試、擴大試驗,最終確定的新工藝流程能完全滿足生產松裝比重≥1.0 g/cm3,搖實密度≥1.5 g/cm3,五害雜質S、P、As、Sb、Bi 分別小于50 mg/L、100 mg/L、20 mg/L、20 mg/L、3 mg/L,其他雜質元素符合CBMM 公司標準的Nb2O5產品。實踐結果表明,總體質量達到美國用戶(Reading Alloy)的要求,并得到用戶的認可。