濕法煉鋅凈化活化劑除鈷應用研究

江少杰

(安徽銅冠有色金屬(池州)有限責任公司,安徽 池州 247000)

安徽某煉鋅企業現有10 萬t 鋅/年冶煉系統一套,所采用的工藝流程是“焙燒—浸出—凈液—電積—熔鑄”,濕法浸出工序產出的中上清含有一定的銅、鎘、鈷、鎳等雜質,必須對中上清進行凈化處理,產出滿足鋅電積要求的合格新液。該企業現有凈化工序采用的是三段凈化流程,即一段凈化加鋅粉除銅及大部分鎘,二段凈化高溫加鋅粉除鈷鎳,三段凈化加鋅粉除殘余的鎘,得到合格的新液后輸送至電解車間[1]。企業內現有指標凈化工序鋅粉消耗約每噸鋅耗67.5 kg 鋅粉。為降低凈化工序鋅粉消耗,降低生產成本,該企業進行了濕法煉鋅凈化工序凈化活化劑除鈷的應用研究。

1 凈化活化劑除鈷原理

凈化劑的成分:該凈化劑的基本組分為大分子立體網孔結構的類分子篩聚合物,是一種水溶性樹脂。除雜機理是根據不同金屬離子的半徑尺寸,設計合成相應大小的網格孔徑,使得尺寸匹配的Co2+、Cd2+、Ni2+等雜質離子嵌入并吸附在網孔內,并通過共沉淀壓濾除去[2]。

2 主要研究內容及目標

本試驗研究主要從反應溫度、攪拌反應時間、凈化活化劑用量、除鈷劑用量等幾個方面考察對除鈷效果的影響。目標是通過試驗確定凈化活化劑除鈷的最佳條件,并能穩定產出符合鋅電解質量要求的新液。

3 試驗研究及結果討論

3.1 反應溫度對除鈷效果的影響

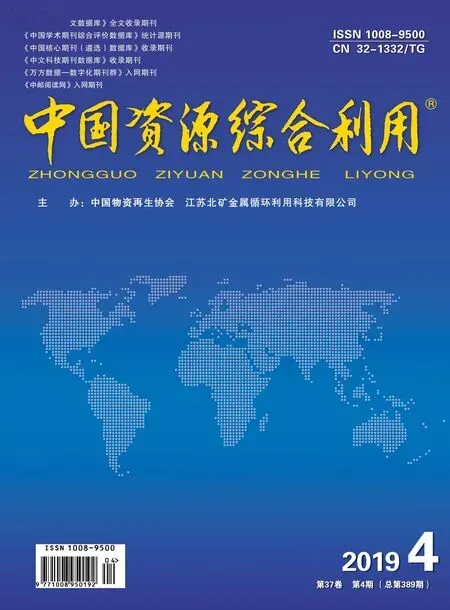

試驗條件:一段凈化后液1 000 mL,除鈷劑用量為鈷量的20 倍,活化劑用量為鈷量的3 倍,攪拌時間75 min,考察反應溫度對除鈷效果的影響,如圖1所示。

圖1 反應溫度對除鈷效果的影響

由圖1可知,反應溫度對除鈷效果的影響比較明顯,溫度低于70℃反應進行不明顯,當溫度達到75℃時,反應順利進行,鈷的脫除率大于98%,后液含鈷滿足凈化指標要求,當溫度高于80℃時,鈷的脫除效率沒有明顯升高,考慮生產過程中的蒸汽成本,溫度選擇75℃較為合理。

3.2 攪拌時間對除鈷效果的影響

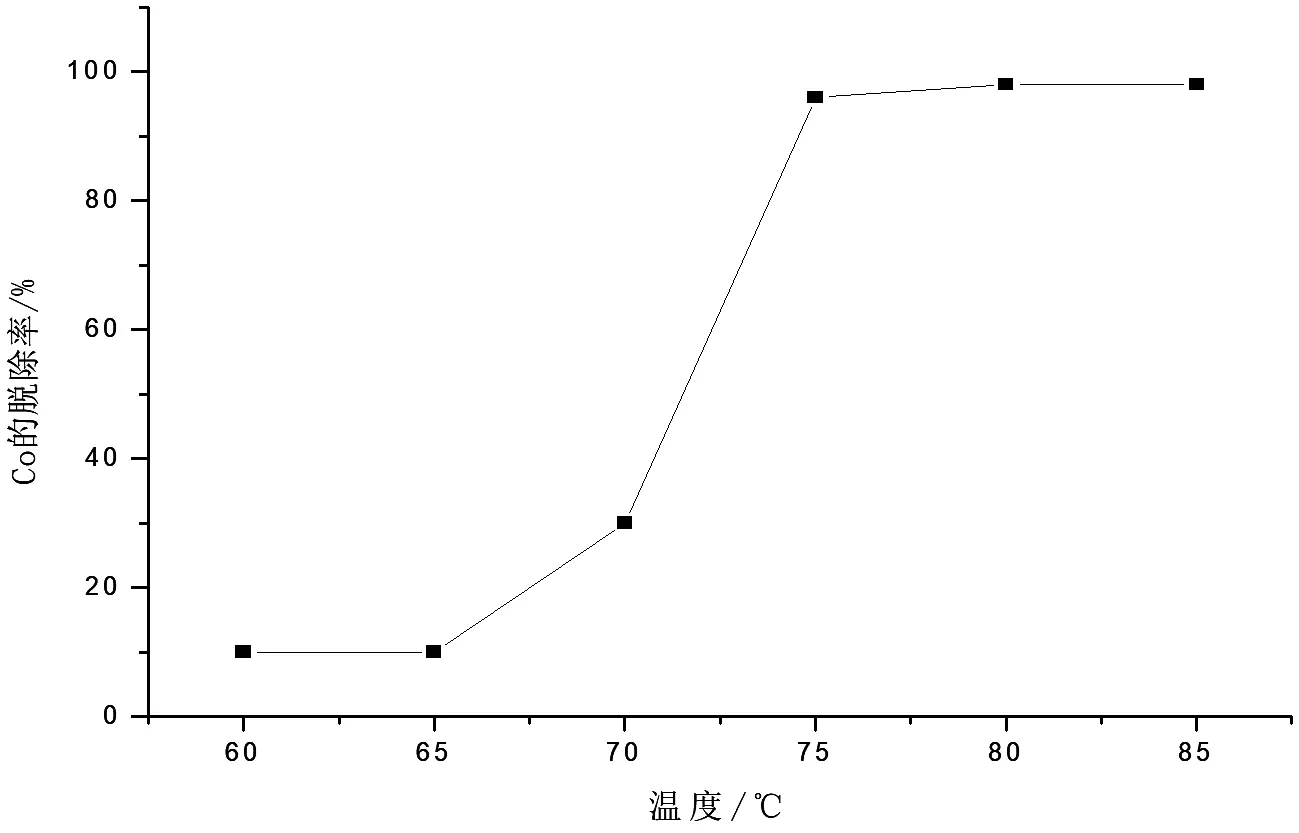

試驗條件:一段凈化后液1 000 mL,除鈷劑用量為鈷量的20 倍,活化劑用量為鈷量的3 倍,反應溫度78℃,考察攪拌時間對除鈷效果的影響,如圖2所示。

圖2 攪拌時間對除鈷效果的影響

由圖2可知,攪拌時間對除鈷影響較大,隨著攪拌時間的延長,除鈷效率逐漸提高,攪拌時間達到75 min,除鈷效率高達95%,但時間繼續延長,效率沒有明顯提高,也沒有出現返溶現象。因此,最佳攪拌反應不低于75 min。

3.3 除鈷劑用量對除鈷效果的影響

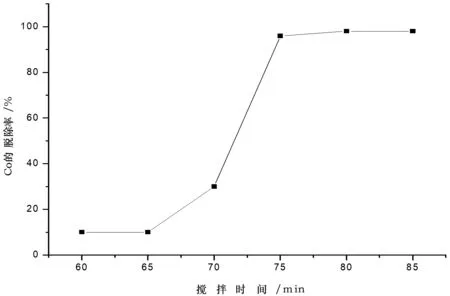

試驗條件:一段凈化后液1 000 mL,反應溫度78℃,攪拌時間75 min,活化劑用量為鈷量的3 倍,考察除鈷劑用量對除鈷效果的影響,如圖3所示。

由圖3可知,隨著除鈷劑加入量的提高,除鈷效率逐漸升高,當除鈷加入量為Co 量的20 倍時,除鈷效率可達95%,滿足工藝指標要求。

圖3 除鈷劑用量對除鈷效果的影響

3.4 活化劑用量對除鈷效果的影響

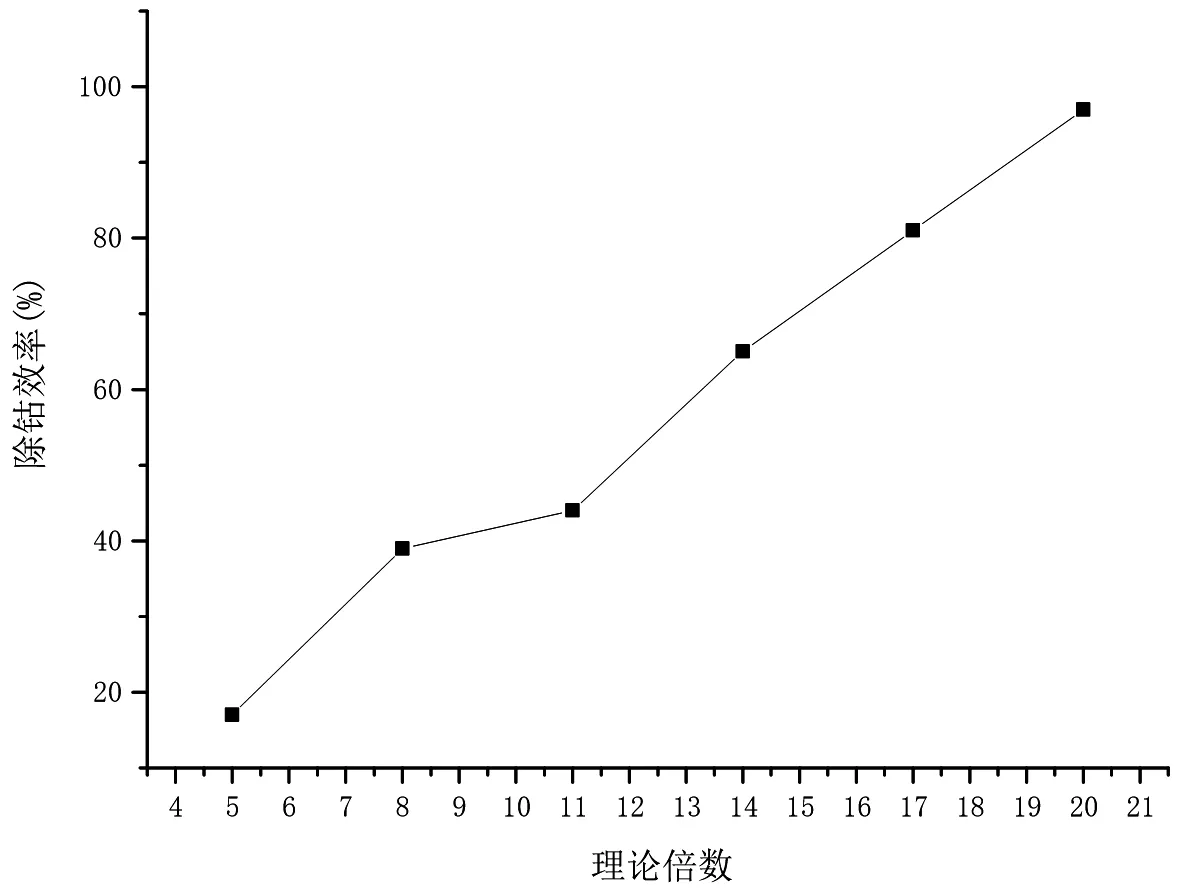

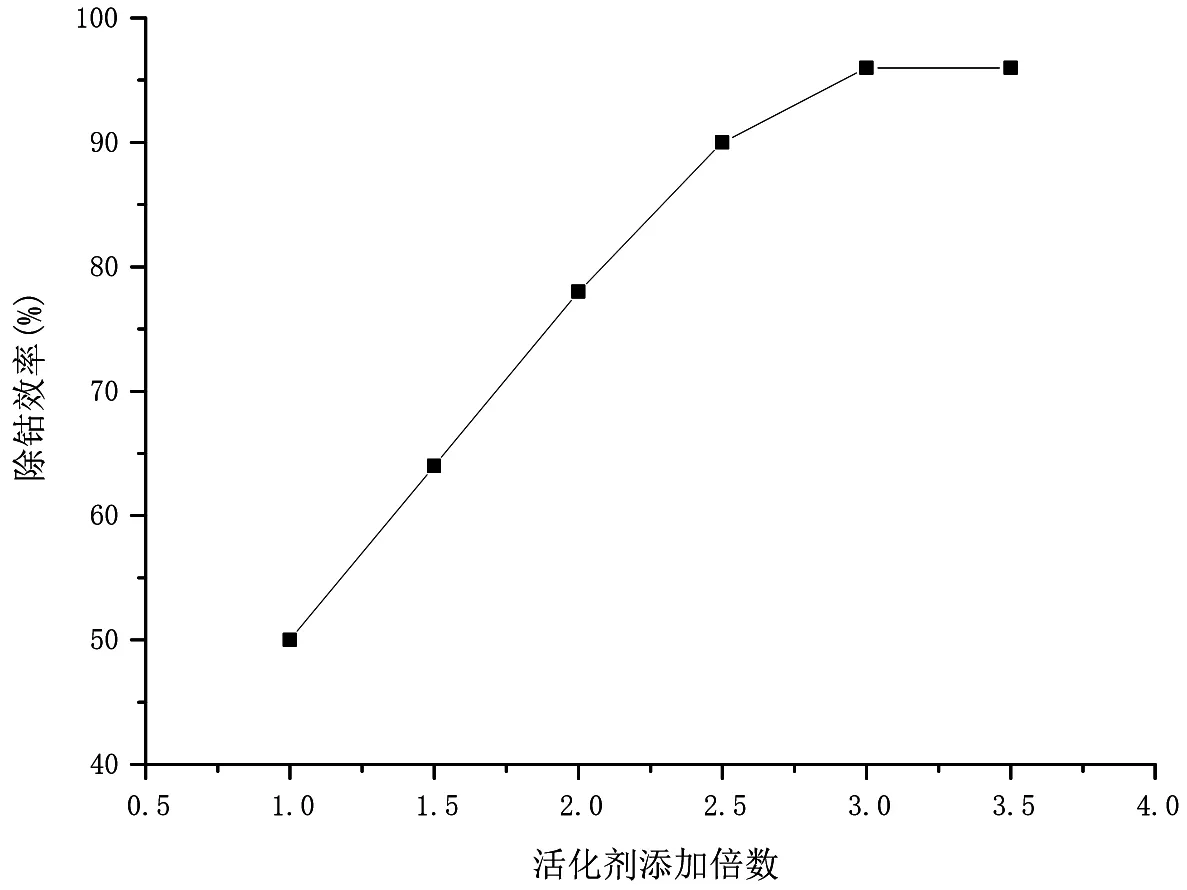

試驗條件:一段凈化后液1 000 mL,反應溫度78℃,攪拌時間75 min,除鈷劑用量為鈷量的20 倍,考察活化劑用量對除鈷效果的影響,如圖4所示。

圖4 活化劑用量對除鈷效果的影響

由圖4可知,活化劑對除鈷影響較大,當除鈷用量達到20倍時,在活化劑用量不足時,仍不能達到除鈷要求,當活化劑用量達到Co 量的3 倍時,除鈷效率可達95%。

4 結論

本文通過試驗研究確定了最佳工藝操作條件:反應溫度75 ~80℃、攪拌反應時間75 min、凈化活化劑用量為鈷量3 倍、除鈷劑用量為鈷量20 倍。結果表明,除鈷操作溫度從90 ~95℃降低至75 ~80℃,節約了蒸汽消耗,鋅粉消耗降低20%~30%,經濟效益顯著。