50 MW汽輪機配套凝汽器性能試驗及真空節能優化研究

(中國石化集團茂名石化分公司,廣東 茂名 525000)

0 引 言

50 MW汽機發電機組機組采用的是某汽輪電機有限責任公司生產的型號為CC50-9.5/4.0/1.27,高壓、單缸、單軸、雙抽汽、沖動冷凝式汽輪機。配套發電機為某發電機設備制造的60 MW空冷發電機。

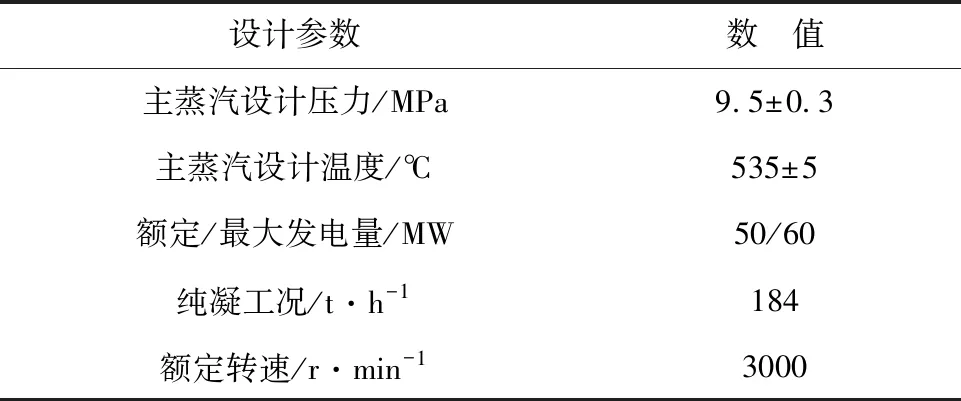

汽輪機主要設計參數見表1。

表1 汽輪機主要設計參數

1 凝汽器系統及真空研究目的

1.1 凝汽器性能試驗

(1)凝汽器主要技術參數

凝汽器為對分雙流程表面式凝汽器,主要設計技術參數見表2。

表2凝汽器主要技術參數

(2)試驗工況及內容

這次凝汽器試驗的汽輪機組發電負荷為49.43 MW,進汽流量為256 t/h,一級高壓蒸汽抽汽流量為36.55 t/h,二級低壓蒸汽抽汽流量為55.52 t/h,滿足測試負荷的要求。試驗期間,汽輪機組的凝汽器和回熱系統運行工況如主蒸汽壓力、主蒸汽溫度、循環水流量、主蒸汽流量等重要參數保持穩定至少30分鐘。由于凝汽器熱負荷是難以測量的量,主蒸汽參數維持額定參數運行主要是用參數控制保證凝汽器熱負荷在額定參數下運行。凝汽器試驗測點如圖1所示。

圖1凝汽器試驗測點

(3)凝汽器性能試驗測試數據

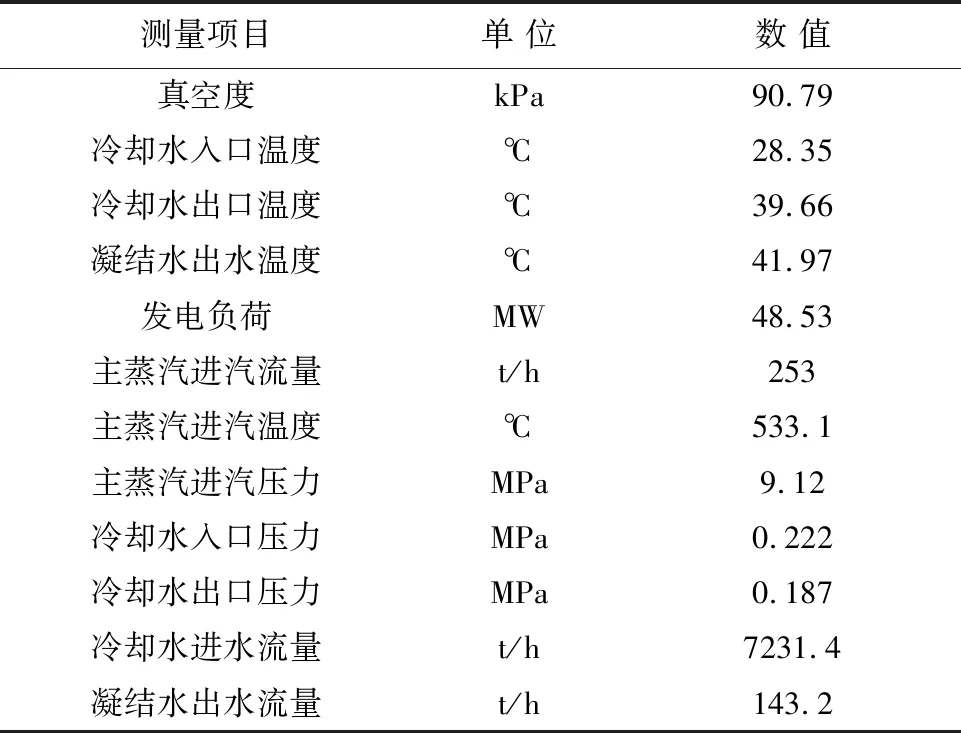

這次試驗是在汽輪機正常運行工況下進行的,具體試驗數據見表3。

(4)試驗數據計算及分析

根據凝汽器性能試驗測取數據,按照標準提供的公式進行計算,主要性能參數計算值見表4。

表3凝汽器性能試驗測量值

表4凝汽器主要性能參數計算值匯總

從上述指標進行評定,該凝汽器總體運行狀況較好,基本達到設計和經濟運行的需要。對主要性能參數分析如下:

(1)凝汽器水阻略微偏大。凝汽器修正后凝汽器水阻42.3 kPa,比同類凝汽器水阻值39 kPa高3.3 kPa。說明凝汽器或附屬管道阻力比設計值偏大。考慮利用機組檢修時對凝汽器內部情況拆蓋進行檢查并采取高壓水槍沖洗等有效措施,保持凝汽器銅管和附屬管路清潔。

(2)凝汽器冷卻水管結垢程度一般。計算結果顯示該凝汽器冷卻水管清潔系數低于設計清潔系數。在試驗期間,冷卻水管流速為1.32 m/s,根據凝汽器與真空系統運行維護導則相關要求,HSn70-1管材允許的最低流速為1.0 m/s,流速較高時將有利于減少銅管結垢的幾率。考慮利用機組檢修對凝汽器銅管抽樣檢測,保持銅管內部清潔。

1.2 凝結水量和冷卻水量的影響

凝汽器的一個重要設計原則是按額定的蒸汽量、冷卻水進口溫度和冷卻水量考慮設計的。而實際運行工況上述參數都會隨著工況的變化而動態變化。當冷卻水進口溫度降低,換交換能力增強,吸熱量將會增加,導致蒸汽冷凝的溫度下降,同步使排汽壓力降低,凝汽器內真空增加。本汽輪機組凝汽器的冷卻水量穩定,平均進出水的溫差在10 ℃左右,進出水溫差總體較大。循環冷卻水的溫升與凝汽器蒸汽進入量成正比關系,與循環冷卻水量成反比關系。分析2#汽輪機負荷調整時的參數趨勢,如圖2所示。

圖2汽輪機真空凝液量趨勢

從圖2可以得出,汽輪機組真空度隨凝液量增加而下降,相反則真空明顯上升,可見真空度受凝液量影響較大。凝汽器額定蒸汽進汽量為125 t/h,在實際運行中,排汽量為130 t/h,與設計值相比增加5%左右,在不改變現狀下增開一臺循環水冷卻泵,采用在增加循環冷卻水量的方式提高真空,循環冷卻水泵的電機功率為1 120 kW,這將導致裝置電耗增加明顯,雖然在一定程度上提高真空,但運行方式不經濟。

2 優化方向的確定

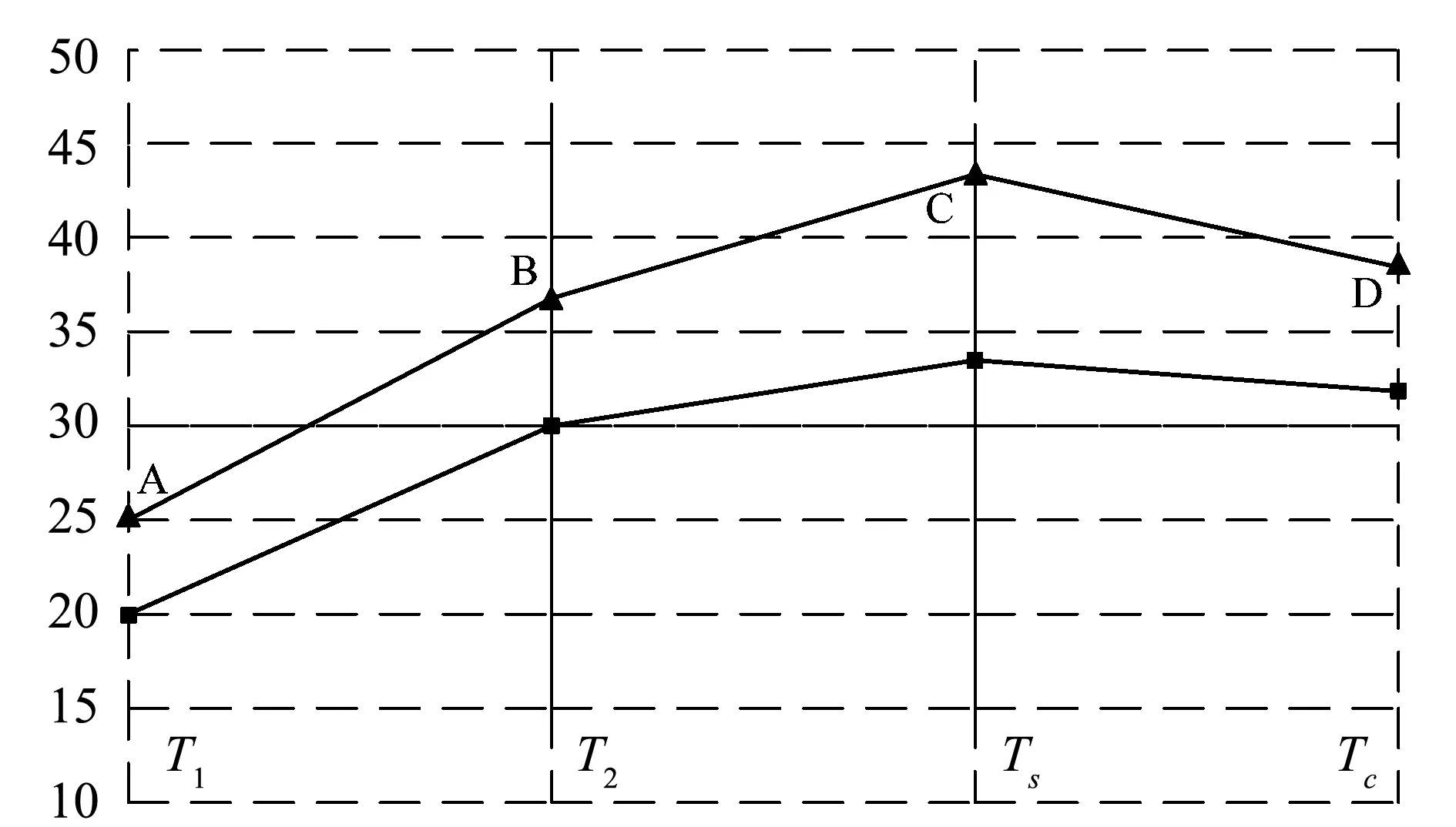

繪制凝汽器不同汽、水溫度變化規律曲線是監督凝汽器運行特性一種有效的方法[2]。本汽輪機組繪制的凝汽器運行特性監督曲線見圖3。綠色段表示在額定工況下汽輪機組的凝汽器在冷卻水溫升、傳熱端差、過冷度的變化趨勢曲線,紅色段表示實際運行工況下本汽輪機組冷卻水進口溫度、冷卻水出口溫度、凝汽器真空下的飽和溫度和凝結水出水溫度變化趨勢曲線,并將兩種不兩同的曲線進行比較,便可得出差異,從而進一步評價凝汽器的運行狀況。

圖3凝汽器運行特性監督曲線

根據圖3實際運行趨勢線A-B斜率較額定趨勢線T1-T2斜率增大,意味著隨著冷卻水流量減少,冷卻水水溫升高;運行趨勢線B-C斜率較額定趨勢線T2-TS斜率變大,意味著隨著傳熱端差升高,傳熱性能反而變差,可能代表冷卻水管結垢或抽真空設備工作偏離設計工況;運行趨勢線C-D斜率較額定趨勢線TS-Tc斜率變大,意味著隨著凝結水過冷度升高,系統嚴密性反而降低,代表凝汽器水位過高或抽真空設備偏離設計工況[3];要求檢查冷卻水系統,包括冷卻塔性能,影響凝汽器熱負荷增加的裝置內的疏水和排汽狀況,進一步降低凝汽器額外熱負荷,從而改善真空和提高經濟性[5]。

3 結束語

通過試驗研究,實施后可提高真空1 kPa,增加發電1 000 kW,降低供電標煤耗1~2 g/kWh,節能效果顯著。