“華龍一號”主泵現場組裝及島內安裝進度控制分析

蔣執俊 羅賢龍

中圖分類號:TM623 文獻標識:A 文章編號:1674-1145(2019)12-188-02

摘 要 華龍一號是我國獨立研發的三代核電機組,其主泵是國產化設備,采用“散件運輸,現場組裝”的安裝模式。文章簡要介紹了泵的結構,分析梳理了主泵組裝過程的中的關鍵節點及關鍵路徑,參考其他主泵的現場組裝經驗,對華龍主泵組裝過程中對進度可能產生重要影響的風險點進行分析總結,并給出相應的預防措施,為華龍主泵在現場組裝及島內安裝的工作提供一定的參考意見。

關鍵詞 華龍一號 主泵 組裝 進度控制

一、背景

“華龍一號”是我國自主研發和設計的具有自主知識產權的第三代核電技術壓水堆機型。“華龍一號”工程的建設,將全面驗證我國先進的核電技術,完善自主三代核電的標準體系和品牌。作為“華龍一號”的心臟,反應堆冷卻劑泵(又稱主泵)是核島中唯一高速旋轉的主設備,其性能及可靠運行直接影響著核電站的發電能力和安全。其在現場安裝的進度直接影響著冷試里程碑節點的實現,對“華龍一號”能否按照計劃工期完工有重要影響。

二、“華龍一號”主泵簡介

“華龍一號”主泵是國產化設備,由國內企業研發、設計,為立式、單級軸流泵,設計壽命為60年。其主要由泵殼、水力部件、密封、軸承、電機、冷卻器及其他附屬管線組成。

為了更好地保護設備部件,主泵采用“散件運輸、現場組裝”的安裝模式。主泵泵殼精加工完成后發運到核電站現場與主管道進行焊接。水力部件、電機、軸承、密封組件等在制造廠內經過試驗后,重新解體并以零部件包裝形式發運到核電站。

主泵結構復雜,需要組裝零部件及組裝過程中用到的工器具數量均在千項以上;部件配合精確度要求極高,在安裝過程中對作業環境有極高的清潔度、濕度要求;組裝工作時間長,從水力部件開始組裝到電機空載試車合格至少需3個月左右的時間;作業區域范圍廣,不僅涉及AC廠房和核島主泵間兩個區域組裝作業,還涉及島內環吊的使用,重要部件及專用工器具的島內外轉運等,因此在主泵組裝之前需要周密計劃,充分準備,在組裝過程中要有序推進,精準控制。

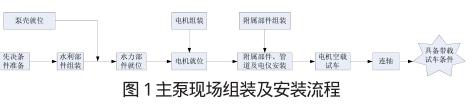

三、主泵現場組裝及島內安裝施工流程

主泵部件組裝工作主要在AC廠房完成,分為水力部件組裝,電機組裝,密封、軸承等附屬部件組裝三部分。島內安裝工作分為泵殼安裝,水力部件安裝,電機安裝,附屬部件及管道、電纜安裝五部分。

主泵現場組裝及安裝流程如下:

四、主泵組裝和安裝過程中影響進度風險及其控制措施

(一)先決條件準備

1.設備到貨

1)風險分析

根據現場施工邏輯泵殼到貨時間最遲應為FCD+34月,最后一臺主泵到貨時間節點最遲為FCD+41.5月。“華龍一號”主泵抗震要求從0.2g提升到0.3g,設計壽命從40年提升到60年,脆性轉變溫度從-10℃降低到-21℃,且組合軸承部分是重新設計,設備安全性和適用性提升的同時也大大增加了設備的制造難度,設備按時到貨存的風險很大。

2)風險控制措施

a.在生產制造過程中要密切關注主泵的軸承設計改造、全流量和小流量試驗、主泵泵體制造、電機制造等關鍵風險點,提前準備風險預案;

b.主泵部件到場后,技術人員要提前開箱驗收,仔細核對廠家發貨是否準確;

c.與廠家提前溝通組裝計劃,要求廠家按照組裝計劃提前備貨,按計劃要求進行發貨,確保零部件到廠進度能夠滿足現場需求;

2. AC廠房工作環境

1)風險分析

AC廠房是主泵關鍵零部件組裝的場地,密封組件、軸承組件等精密部件均需在AC組裝完成。AC廠房通風系統穩定性、清潔度控制及廠房吊車存在較大影響組裝進度風險。

2)風險控制措施

a.主泵組裝期間要保證AC廠房穩定通風,及時更換冷風系統濾芯,保持廠房內空氣清潔;

b.采用實體標識Ⅱ級工作地帶的邊界,通過警衛控制出入隔離區的人員和物資,適時清潔地面并要求穿戴鞋套以維持區域的清潔度;

c.AC廠房吊車設計時要匹配主泵的重量、高度。增設清潔間懸臂吊車,用于密封與軸承部等小部件的組裝,主吊車專門用于電機和水力部件組裝,多線并行,提高組裝效率;

3.技術文件、工器具及人員準備

1)風險分析

華龍主泵很多部件進行了重新設計,參考核電廠首堆主泵安裝經驗,因圖紙升版導致組裝停工或返工的可能性較大,設計文件影響組裝及安裝進度的風險較高。此外在以往的主泵組裝及安裝過程中還多次出現因工器具缺少、損壞,工作人員溝通不暢等導致停工甚至返工等問題。華龍主泵組裝過程中該風險仍然可能存在。

2)風險控制措施

a.設備零部件圖紙在發布前應經過包括組裝技術人員在內的多方審查,對審查意見要及時溝通澄清確認;

b.對已到廠的工具應及時清點并進行數量、尺寸、材質核查,安排專設存儲區域;對使用頻繁或易損壞工器具按最大比例配備,現場準備好機加材料,若有損壞,及時加工;

c.建立分工明確,結構合理的人員組織機構。全部組裝人員需進行專項技術培訓;建立快速反饋通道,重大問題第一時間反饋決策層;

(二)AC廠房組裝

1.電機調中心

1)風險分析

華龍主泵采用三軸承設計,需在飛輪處安裝盤車專用瓦,盤車測量間隙后,通過調節瓦塊進行間隙調整。由于電機轉子軸系較長(約5m),重量大(約18t),中心精度要求高(≤0.02m m),且調整完成后若固定不當極易造成轉子中心變化,因此該工作難度極大,工期延誤風險很高。

2)對組裝進度的影響

水力部件安裝完成后,電機本體組裝上升為關鍵路徑,若滯后時間超過8天,則會影響電機入島節點的實現,直接影響主泵島內安裝的進度。

3)風險控制措施

a.安排高水平技術工人組成專項組,降低因技術難度帶來的風險;

b.緊湊安排裝下機架、插轉子、裝定子、裝上機架工作,提前為電機調中心做準備;

c.盤車腳手架搭設時組裝人員要現場指導,確保腳手架搭設能夠滿足盤車要求;

d.專用工器具要提前開箱檢驗,確保使用時專用工器具狀態良好。

2.電機與組合軸承組裝

1)風險分析

華龍主泵軸承室與電機支座配合間隙小,軸承室重量大,且工作空間狹窄,專用工具上升過程中水平度不夠精準或與支座未完全對正,極易造成軸承室O型圈損壞,此處安裝操作難度較大,進度滯后的風險較高。

電機與電機支座調中心時,若電機轉子在整個過程中未完全固定,則會造成中心調整測量值與實際值不符,空載試車時極易造成電機振動較高,嚴重時甚至導致軸承燒毀。電機與支座調中心極易造成電機轉子中心跑偏,該步驟風險系數極高,造成進度滯后的風險極大。

2)對組裝進度的影響

電機與組合軸承組裝是電機本體組裝的關鍵路徑。若滯后時間超過3天,則會影響電機入島節點的實現,直接影響主泵島內安裝的進度

3)風險控制措施

a.提前完成上軸承室組裝,確保電機調中心完成后,第一時間能與組合軸承進行配合組裝,盡可能提前開始電機與組合軸承的組裝。

b.在組合軸承與電機支架配合前安排技術人員精確測量組合軸承的位置及水平度;

c.專用工具使用前仔細檢查多次動作,確保專用工器具升降順暢,無傾斜卡澀現象;

d.要求廠家在場內試驗時測量組合軸承調整數據,減少現場工作量。

(三)核島安裝

1.油密封安裝

1)風險分析

主泵電機軸采用雙鍵設計,雙鍵在加工過程中形位偏差不可避免,因此對雙鍵與鍵槽配合精度提出了極高的要求,在安裝過程中極容易發生O型圈損壞或靠背輪拉傷,導致進度計劃滯后。

2)對安裝進度的影響

油密封安裝為島內安裝關鍵路徑節點,將影響后續島內鋼平臺施工。若滯后時間超過7天,則會影響鋼平臺施工。

3)風險控制措施

a.制造模擬體,組裝人員先在模擬體上練習安裝,熟練后再進行組裝;

b.提前完成油密封組裝,確保泵與電機對中完成后,第一時間可以進行安裝。

c.將安裝人員分組,在安裝油密封的同時安裝電機上軸承箱、止逆機構、附屬部件等,同時可以進行鋼平臺施工的準備工作。

d.提前測量電機軸與靠背輪尺寸,必要時用大功率燈泡對靠背輪進行加熱,增加配合間隙;

2.輔助管線、電纜施工

1)風險分析

華龍一號主泵電機體積較大,容易出現主泵間管線與電纜、鋼平臺等干涉情況。主泵就位后,在進行管道的焊接、電纜托盤切割等工作時,需停止主泵軸承與密封安裝工作,影響關鍵路徑工作的正常進行。

2)對安裝進度的影響

在設備島內安裝過程中,輔助管線、電纜施工是次關鍵路徑,設備主體安裝完成后,其上升為關鍵路徑,直接影響主泵空載試車時間點。

3)風險控制措施

a.改變施工邏輯,在主泵就位前提前布置電纜,鋪設管道,預留管道與設備的接口,主設備就位后直接連接即可,避免主泵入島后大量切割打磨作業;

b.成立安裝與設計協調小組,確保安裝單位和設計能夠及時溝通,遇到問題第一時間解決;

c.模擬現場狀況,提前進行施工推演,優化管道、電纜布置設計。

五、結論

通過以上分析,本文結論如下:

(1)設備按計劃到貨存在極大風險,在設備制造過程中要密切關注主泵的軸承設計改造、全流量和小流量試驗等關鍵風險點,提前準備風險預案。

(2)組裝及安裝過程中電機和組合軸承調中心、油密封安裝、電纜施工有較大滯后風險,可以通過調整施工邏輯、增加人力、優化組織機構等措施進行控制。

參考文獻:

[1]周綠建.CPR1000主泵現場安裝服務技術研究[J].核能行業核級泵技術研討會論文集,2014:168-175.

[2]王玉旭.CPR1000 反應堆冷卻劑泵的安裝與管理[J].核動力工程,2011,32(5):121-124.

[3]張威.主泵現場組裝的管理創新與實踐經驗[J].設備管理與維修,2015:33-34.