某車型后減振器異響的解決方法

許翔,朱文斌,羅謝盼

(廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 511434)

0 引言

近年來,由于汽車NVH技術的發展,汽車上的主要噪聲源和振動源得到了較好控制,以前被忽視的其他零部件的噪聲問題逐漸被暴露出來。其中,減振器異響問題已成為用戶投訴的熱點之一,也是困擾整車廠和減振器配套廠的技術難題之一。

國內學者對其進行了相關的研究。減振器異響形成原因非常復雜,異響種類也很多。按異響的發生機制,減振器異響包括摩擦撞擊、共振、截流和氣體異響4大類。其中摩擦撞擊異響、截流異響和氣體異響都是由減振器自身發出的,共振異響是減振器與其他零件共振產生。本文作者以解決某車型的減振器異響為例,闡述了一種有效地解決減振器異響的分析過程和方法。

1 異響問題描述及確認

某車型在研發過程中,低速經過鋪裝石塊路面或其他不平路面時,在后排位置上明顯聽到懸架傳遞“咚咚”較沉悶的類似金屬敲擊的異響。路況如圖1所示。

圖1 異響發生路況

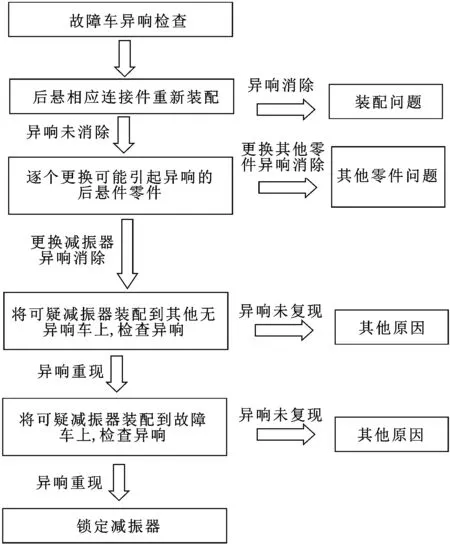

通過道路主觀評價,利用重新裝配和互換零部件的方式,鎖定造成異響的零件。最終確定由后減振器引起。異響分析步驟如圖2所示。

圖2 異響分析步驟

2 問題分析及解決

2.1 異響測試

根據反饋,該車在不平路面上低速行駛時,其后減振器出現“咚咚”聲,為復現該異響,在顛簸路面進行主觀評價,在確認異響存在后,進行減振器異響測試,確定該減振器異響的特征和相關因素。

整車道路試驗工況:在鋪裝石塊路面上,以20 km/h的車速行駛,測量車內噪聲和減振器的振動情況。聲壓傳感器布置在駕駛員右耳處以測定車內噪聲,振動加速度傳感器分別布置在減振器安裝點附近、減振器活塞桿、減振器缸筒處。在測試中記錄各傳感器測得的聲壓和加速度信號,而且還要對異響情況進行主觀評價。測點如圖3和圖4所示。

圖3 聲壓傳感器測點

圖4 振動加速度測點

2.2 數據分析

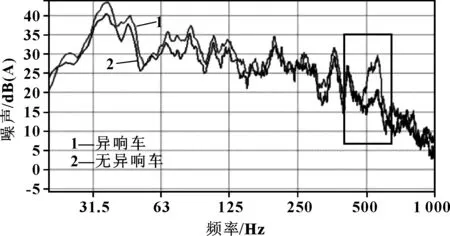

通過對有異響車與無異響車的數據測試后,進行分析。對比車內噪聲的頻譜圖(見圖5)發現,兩者差異的頻率段為500~700 Hz。

圖5 車內噪聲頻譜對比圖

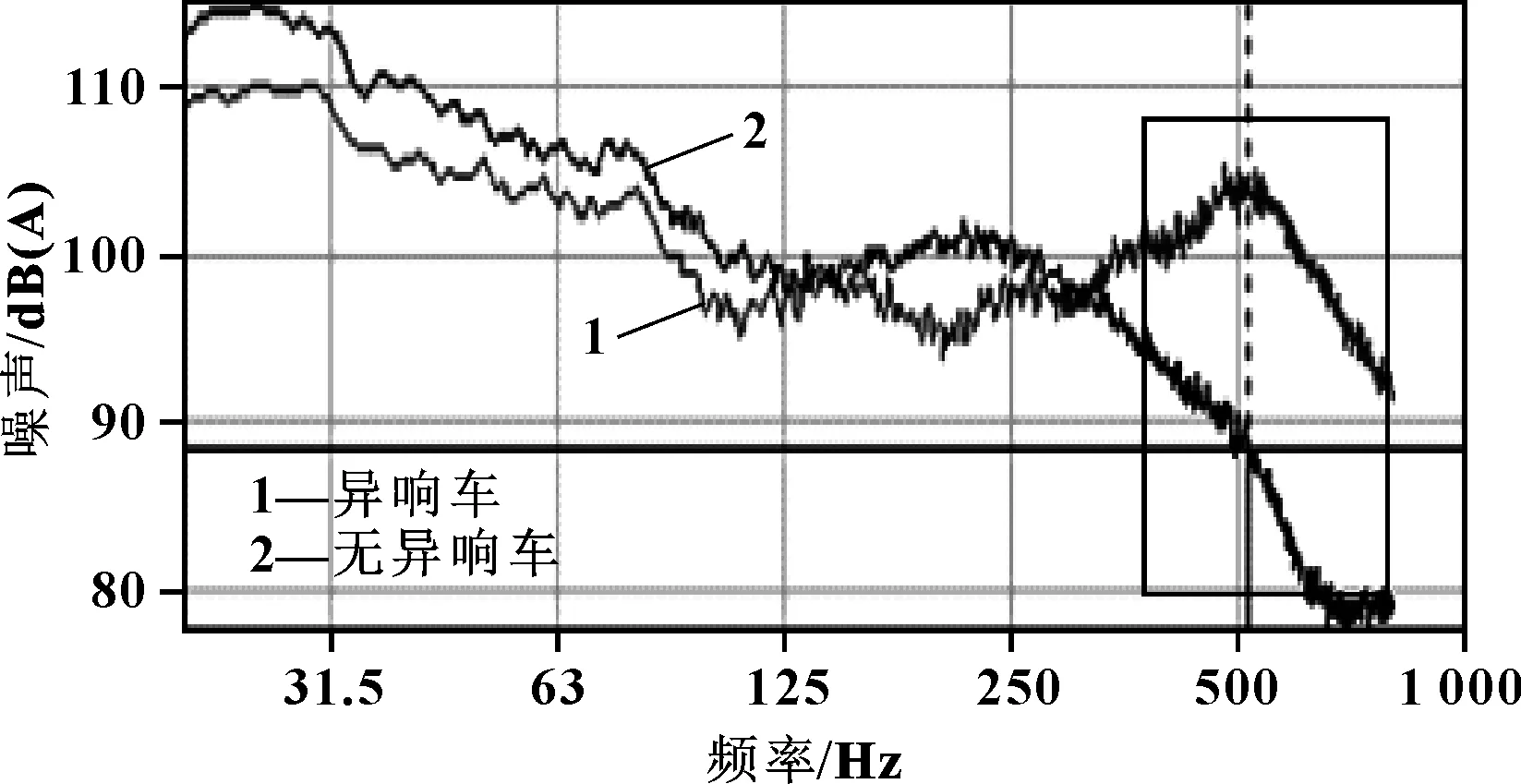

對比減振器上的振動加速度,其中,減振器活塞桿的振動差異較為明顯,而且與車內噪聲的差異頻率吻合,如圖6所示。

圖6 減振器頂桿振動頻譜對比圖

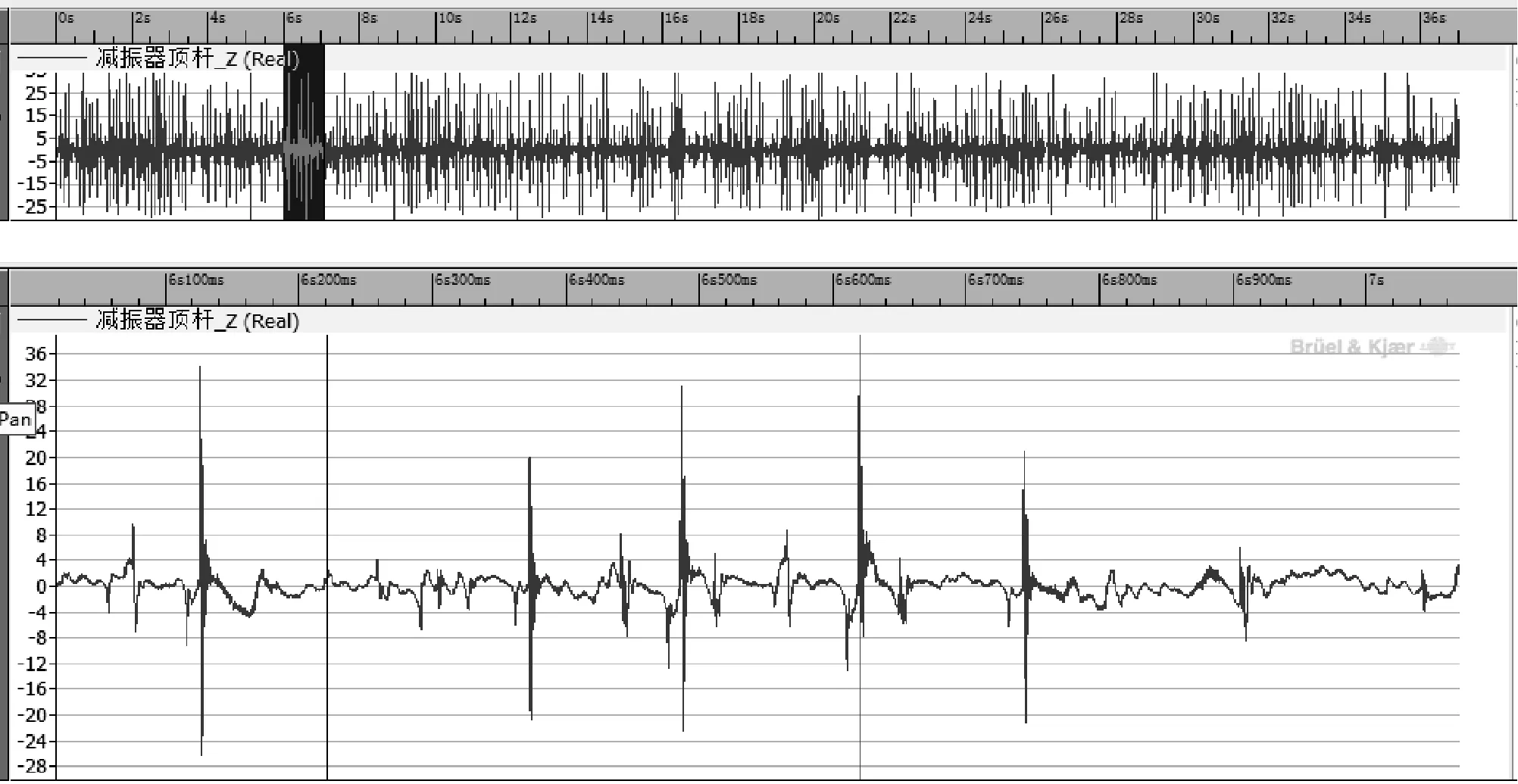

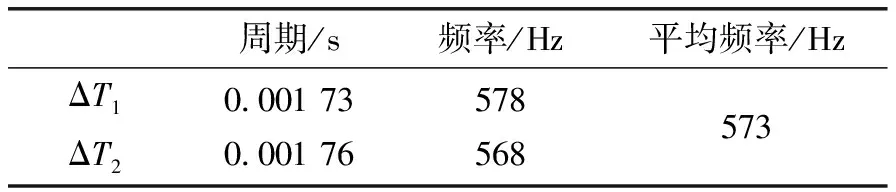

節選減振器活塞桿上的振動時域信號(如圖7所示),進行時域分析。根據每次沖擊的時域信號(如圖8所示),可以推算出每次沖擊減振器活塞桿受迫振動所產生的振動頻率為573 Hz,數據如表1所示。

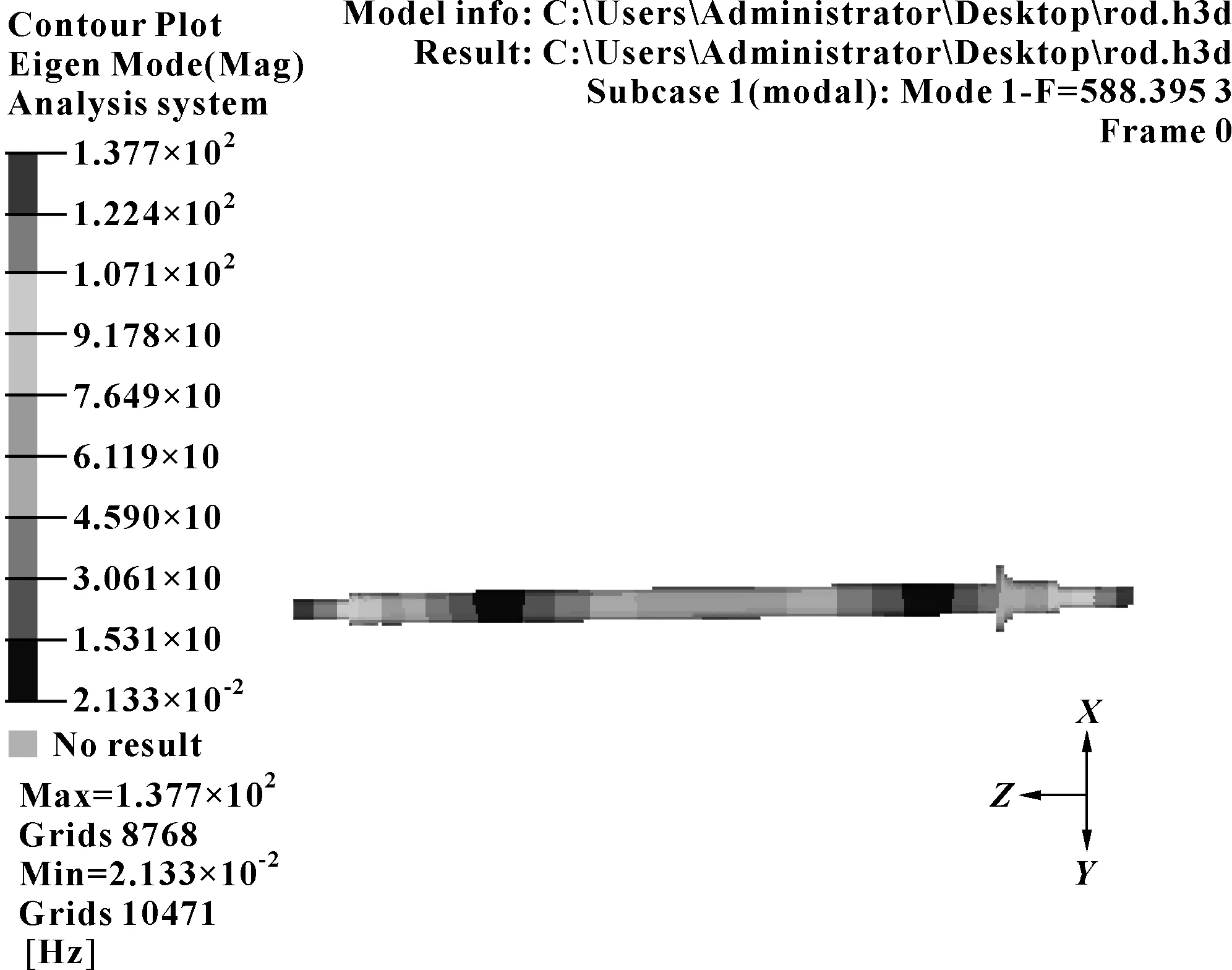

利用CAE仿真計算減振器活塞桿的頻率,其分析結果為:一階彎曲頻率588 Hz。如圖9所示。

圖7 減振器頂桿的時域信號

圖8 活塞桿沖擊的時域信號

周期/s頻率/Hz平均頻率/HzΔT1ΔT20.001 730.001 76578568573

圖9 減振器頂桿一階彎曲模態

通過數據分析,可以得到以下結論:

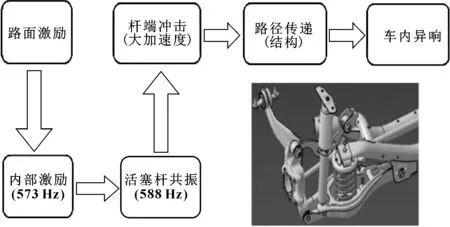

(1)車內異響的頻率段為500~700 Hz,而減振器活塞桿的受迫振動產生的振動頻率為573 Hz。

(2)減振器活塞桿的固有頻率為588 Hz。

(3)從圖8振動波形圖可以看出,異響發生時刻為沖擊開始階段, 即復原-壓縮換向時刻。

因此,可以判斷此異響為減振器活塞桿受迫振動而導致其自身共振,通過結構傳遞至車內形成該異響。減振器異響的傳遞路徑如圖10所示。

圖10 異響傳遞路徑

2.3 方案驗證

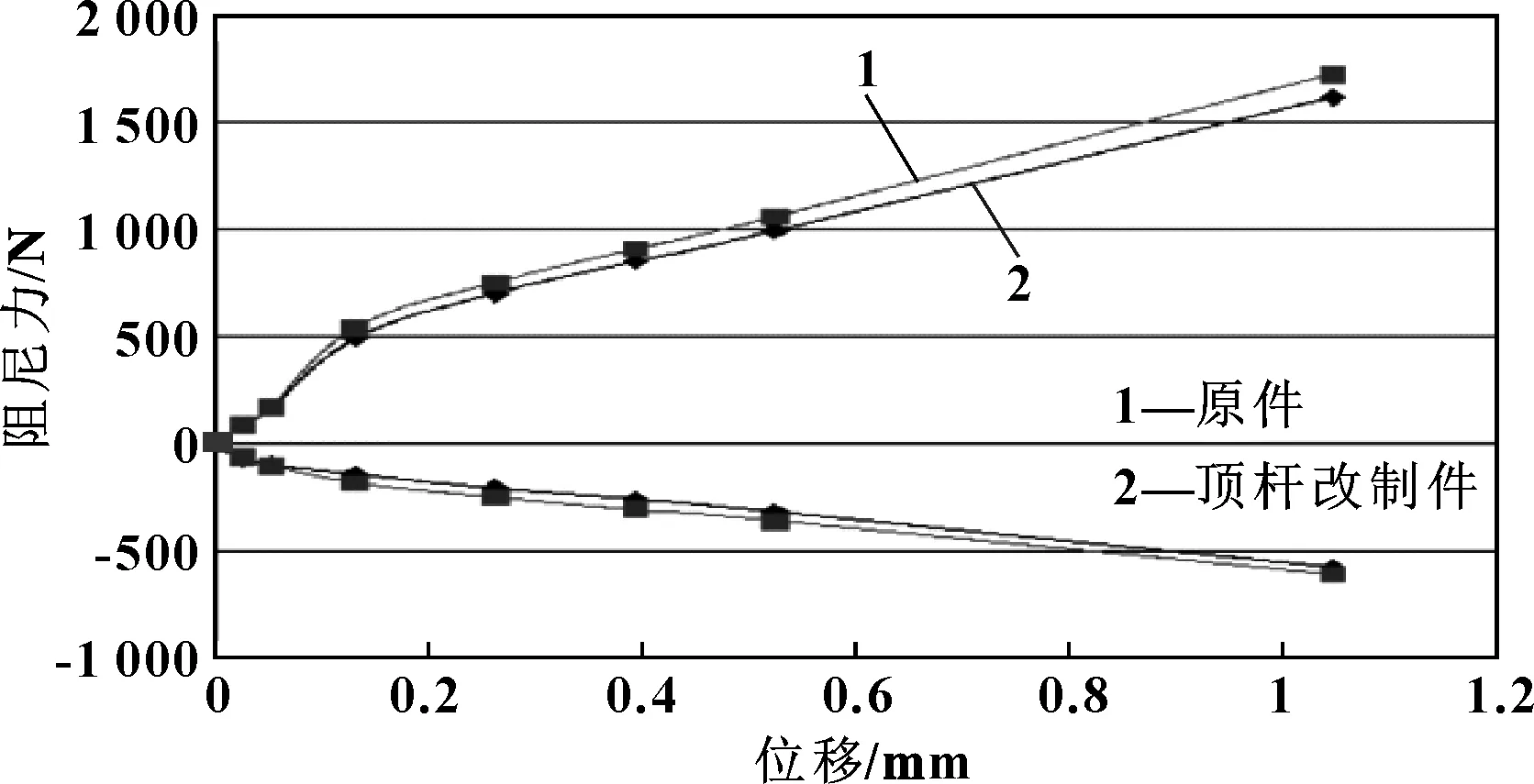

由于該減振器異響與活塞桿模態有關,因此,通過改變活塞桿模態的方式,對制造樣件進行驗證。通過CAE分析,活塞桿縮短45 mm,一階模態可以提高至800 Hz。因此,生產該方案的減振器6支,其他結構不變(阻尼力對比如圖11所示)。將樣件進行裝車驗證。

圖11 阻尼力對比圖

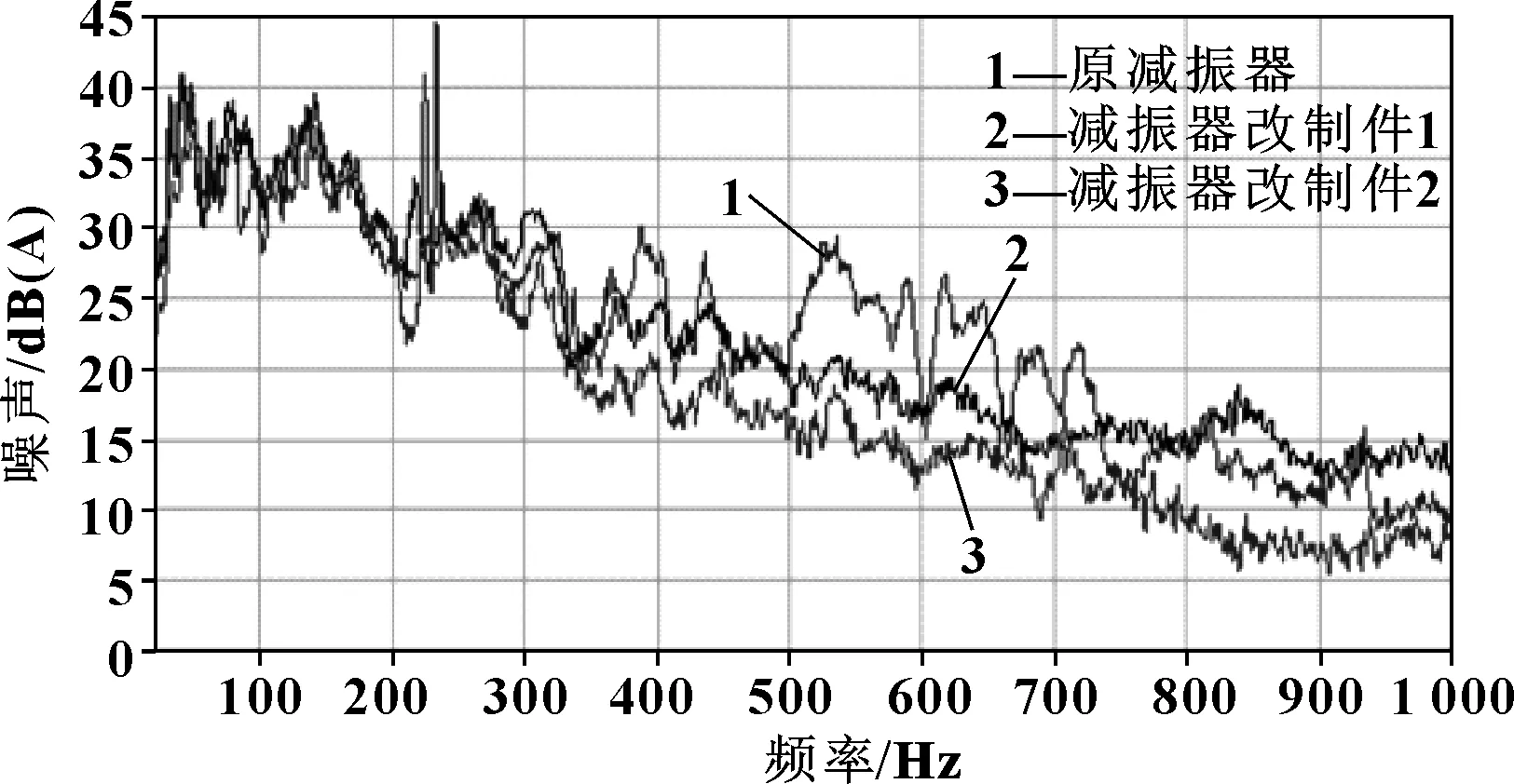

主觀評價結果:改制件無減振器異響。通過客觀測試,結果如圖12所示,異響峰值消除。

圖12 改制件車內噪聲頻譜圖

因此通過縮短減振器活塞桿的方案有效。

3 結束語

針對某車型減振器異響問題,通過實車試驗,對試驗結果的振動和噪聲進行頻譜分析,確定減振器異響問題的原因,將造成異響的活塞桿結構進行優化,最后通過試驗手段對優化后的減振器進行充分驗證,結果表明異響問題得到解決。