基于增材制造的汽車尾門設計與專用裝備研發

高暉,楊興,聶繼全,劉爽,陳博

(湖南湖大艾盛汽車技術開發有限公司,湖南長沙 410082)

0 引言

汽車的輕量化成為當今研發的一個重點,以復合材料替代鋼材被越來越多應用在汽車零部件上,如翼子板、前端模塊、尾門、側門(SMART)等[1-3]。如果批量較小,如每年1 000件以下,由于模具成本高導致復合材料的零件成本較高。熔融沉積成型(Fused Deposition Modeling,FDM)3D打印技術在汽車行業得到越來越廣泛的應用[1-3]。但是,由于制件力學性能差、成本高制約了該技術的發展。

為了解決小批量復合材料尾門成本高問題,本文作者從3D打印可以制造復雜結構的特點展開輕量化結構設計,研發獨特的大型3D打印設備以大幅度降低制造成本等方面展開研究。

1 復合材料尾門的輕量化結構設計

傳統的鋼結構尾門一般由內板、外板、多個加強板等組成,如圖1所示。復合材料尾門一般由內板和外板組成,沒有加強板,其結構如圖2所示。

1.1 基于3D打印的尾門輕量化結構

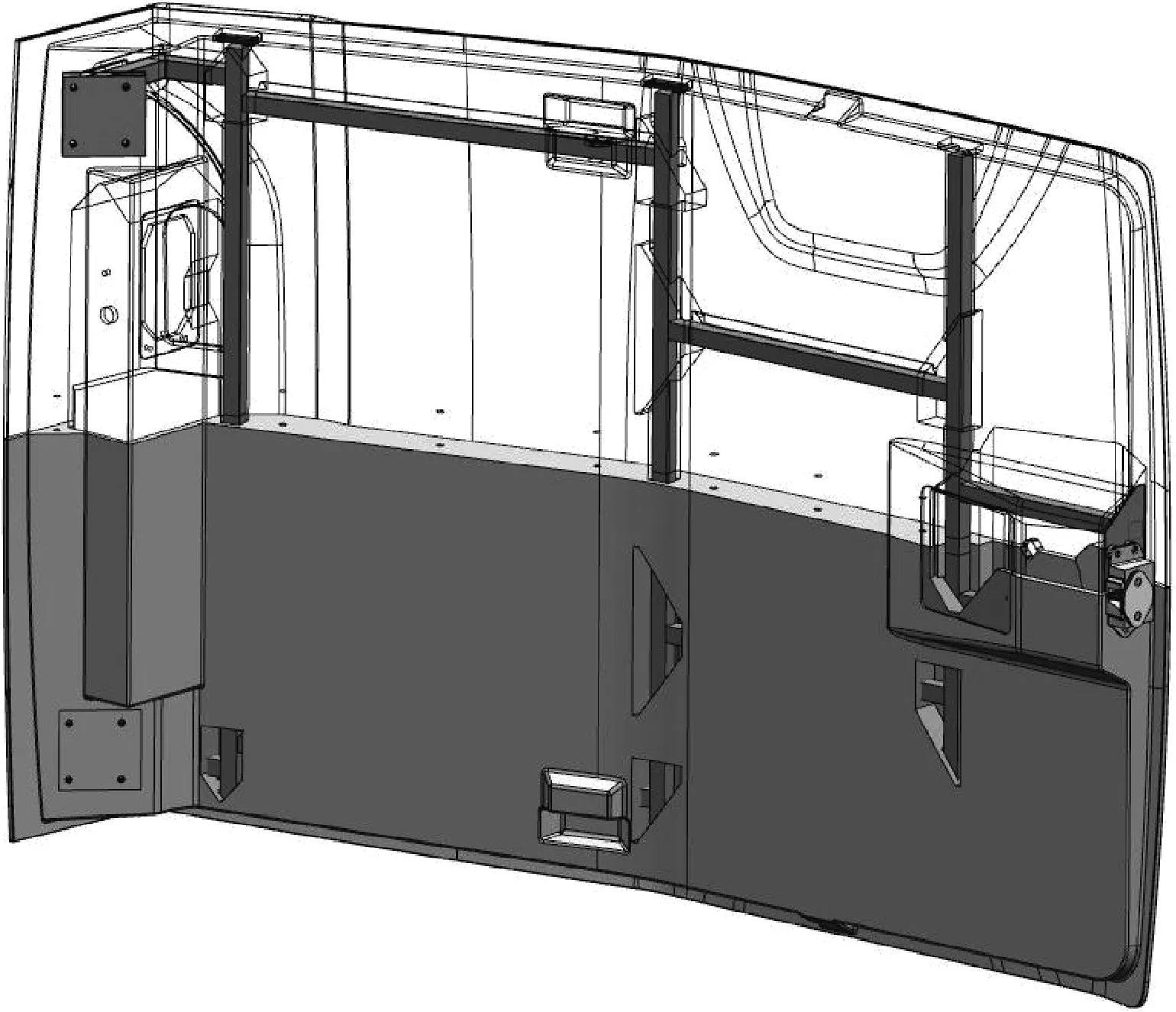

3D打印尾門輕量化結構由3D打印尾門預埋骨架、3D打印尾門實體等組成。3D打印尾門預埋骨架設計圖如圖3所示,3D打印尾門實體如圖4所示。

圖1 鋼結構尾門

圖2 典型的復合材料尾門結構

圖3 3D打印尾門預埋骨架設計圖

圖4 3D打印的尾門實體圖

生產及制作流程說明:(1)對車門數據進行實心化處理,并以3D打印成型工藝要求進行分塊。(2)設計預埋管架結構及過道。(3)提取數據并輸入3D打印機進行車門板打印。(4)在3D打印過程中進行骨架零部件的預埋。(5)組合拼裝3D打印件,并進行骨架橫向及豎直管架焊接。(6)采用結構膠、發泡材料填充骨架與3D打印制件的間隙。(7)表面處理、打磨拋光及上漆。

3D打印件在整個尾門系統中,主要起到以下幾點效果:(1)作為尾門內外內觀表面。(2)基于3D打印工藝的輕質高強度空間胞結構,可構成具有較高整體強度輕質門體。(3)基于3D打印工藝特點,其制件的尺寸精度較高,3D打印部件可作為內骨架的工裝夾具,便于骨架的精確配裝焊接。

1.2 預埋骨架結構設計

3D打印的尾門預埋骨架主要由鉸鏈安裝板及其支架、橫向預埋骨架方管、豎直深井直插骨架方管、端頭鎖緊端板以及鉸鏈安裝板組成。

鉸鏈安裝板及其支架主要用于加強車門鉸鏈局部剛度[9],將開門扭矩及偏轉載荷均勻傳遞至整車門骨架及鎖體。解決3D打印件存在的局部強度不足問題,有效提升3D打印尾門鉸鏈位置的局部剛度及安裝精度。

豎直深井直插骨架方管主要用于貫穿3D打印部件,配合端頭鎖緊端板鎖緊固定3D打印部件,并有效保證組裝之后的打印件整體尺寸的穩定性。

1.3 預埋件的工藝處理

預埋件與3D打印部件的配合安裝工藝是3D打印尾門制造中的技術難點。主要從兩方面提煉關鍵問題進而解決:其一進行預埋管道3D打印結合部位的結構設計,其二預埋件與3D打印件的表面工藝處理及中間間隙填充粘接。

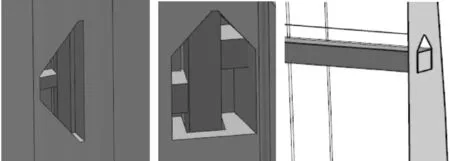

典型的預埋管道上壁收縮口結構如圖5所示。

圖5 3D打印預埋管道收縮口結構

采用該結構方案主要基于內腔管道支撐無法拆除(熔融沉積的基本原理:一般3D打印件外延橋壁相對水平角度不宜小于60°,否則其側板堆積材料將形成墜絲,造成局部特征丟失。如3D打印件外延橋壁角度必須小于60°,一般設置支撐材料進行托舉)。在上述預埋管道上壁收縮口結構中,將原需設置支撐材料進行托舉的水平面改為錐面收縮口,可免除支撐結構。

尾門拼裝完成,其預埋件與3D打印構建實質由尺寸配合完成相關的定位卡裝,配合結構膠及泡沫結構膠填充,將內置骨架與3D打印件緊密結合成一個整體。進一步增加3D打印尾門的整體剛度及使用壽命。

2 超大尺寸3D打印專用裝備開發

采用3D打印機打印車載零部件,需解決以下幾點關鍵問題:(1)超大尺寸高速高精度定位;(2)高速高流量的3D打印擠出系統;(3)超大尺寸工作熱床系統;(4)多變量的工藝參數試驗及調配;(5)打印過程監控及接續打打印策略。

2.1 超大尺寸3D打印機專用結構設計

以小型運載車尾門為例,其尺寸可達1 300 mm×1 100 mm×300 mm,需超大尺寸3D打印機才能有效完成相關生產。某司研發打印機可滿足大部分車載尾門及其他大部分汽車零部件的3D打印生產要求,如圖6所示。

圖6 研發獨特的大型3D打印設備

它具有以下關鍵技術結構特征:(1)打印成型尺寸達到1 300 mm×1 100 mm×300 mm;(2)可以以120 mm/s速度精確定位±0.1 mm/300 mm;(3)雙模組三噴頭聯合打印;(4)支持顆粒擠出高速打印。

3D打印熔融沉積工藝常采用絲材卷料,一般常規卷為1 kg/卷,不超過5 kg/卷。而在大型車體零部件打印中,單次連續打印可超過8~15 kg。因此中途需暫停機器換置材料3~4次,且換置時間不可預測,極大地限制了3D打印的連續運行效率。并且由于絲材料卷采用長絲纏繞料盤制作,導致絲材料卷在使用后期,料材卷曲程度過大,導致無法正常進料,從而導致整個打印暫停或失敗。

此3D打印裝置設計有顆粒擠出系統[4-8],直接采用顆粒耗材進行3D打印,只需定時進行材料的投料補充即可保證整個打印時段的運行連續性。同時由于螺桿擠出系統相對線材擠出系統加熱能力及擠出能力更強,因此螺桿擠出最大打印流量可達線材擠出系統的2~5倍。

同時顆粒擠出系統可大幅降低零部件制造成本,同質量顆粒材料為線料價格30~50%。

此3D打印裝置設計有雙模組系統,即機臺擁有兩套運行橫梁并可同時作業。因此搭配三組擠出噴頭系統,采用不同規格噴頭或材料同時打印。其典型應用:一組精細小噴頭(0.4 mm)采用PLA材料打印產品外觀表面;一組精細小噴頭(0.4 mm)采用水溶性材料打印過渡支撐。額外一組模組單獨搭載顆粒擠出系統,采用大噴頭(1.2~2.0 mm)打印實體物理承載部位或支撐板。從而使3D打印既可具有良好的外觀表面,也能擁有良好的物理結構強度,機器應用范圍更廣,適用型更強。

2.2 超大尺寸3D打印機專用電控設計

為保證大尺寸零部件的穩定打印運行,此3D打印裝置進行了深入地研究及控制策略研發:

(1)提高控制系統穩定性。自主開發控制主板,加入電磁抗干擾技術、電壓電流過載保護。并采取控制系統與執行部件的信號保護隔離,對強弱電進行繼電控制隔離。

(2)對各軸的運動控制,采用閉環控制系統,保障運行穩定性。

(3)對各軸設置多重冗余限位保護。同時設置有光電高精度限位零位限位控制及機械限位整機斷電撞機保護。

(4)針對顆粒進行多重材料檢測,從而針對不同材料儲量進行策略制定。對外進行預警、警報、待機、關機等行為處置。

(5)針對超大尺寸3D打印耗時長的特點,記錄打印位置,允許打印過程進行暫停、關機,在此開機可繼續之前未完成的打印。

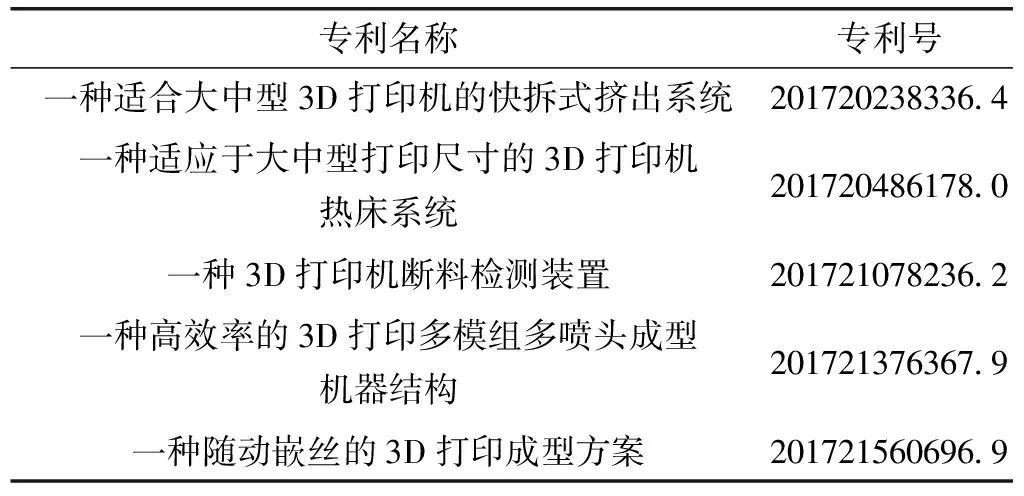

2.3 超大尺寸3D已授專利

3D打印機專利匯總如表1所示。

表1 3D打印機專利匯總

3 3D打印復合材料尾門性能試驗結果

3.1 試驗規范

3.1.1 尾門彎曲試驗

通過專用夾具將尾門裝夾于試驗臺架上,限制兩側緩沖塊位置自由度。鎖芯對應外板施加X向300 N的載荷。測點位置加載點對應內板位置。

3.1.2 尾門扭轉試驗

尾門鉸鏈通過專用夾具裝夾于開閉件剛度試驗臺架上,限制門單側下角密封面位置的法向自由度,在非約束側的門下角密封面對應外板位置施加300 N載荷,測點位于加載位置對應的內板位置(如圖7所示)。

圖7 彎曲剛度測試

3.2 試驗結果與分析

基于同環境和設備情況下,通過統一施加300 N的載荷,測得位移量,從而擬合出剛度值,如表2—表3所示。

表2 3D尾門剛度試驗結果匯總

表3 某款傳統車型鋼質尾門剛度試驗結果匯總

4 結論

通過3D尾門與某款傳統車型鋼質尾門剛度數據結果分析[9-10],可知3D尾門剛度數據與某款傳統車型鋼質尾門數據基本一致,彎曲剛度和扭轉剛度兩者數據性能相當。說明3D尾門滿足性能要求。