層流冷卻輥激光熔覆修復(fù)及再制造技術(shù)

裘偉峰,呂艷春

(北京首鋼機(jī)電有限公司遷安機(jī)械修理分公司,河北 遷安 064400)

層流冷卻輥在熱軋過程中位于精軋和卷取之間,作用是對(duì)成品板帶進(jìn)行輸送和層流冷卻。每條產(chǎn)線大約需要300多根層流冷卻輥,其工況條件惡劣,長(zhǎng)期承受400~600℃高溫鋼板的滑動(dòng)摩擦,同時(shí),在冷卻水的工況下,還要承受交變負(fù)荷(冷熱疲勞)和局部壓入負(fù)荷,接觸的主要介質(zhì)是水和水蒸氣。其工況要求輥道涂層具有較強(qiáng)的結(jié)合強(qiáng)度、耐沖擊載荷、防腐蝕性和耐磨性能等。本文選擇目前最先進(jìn)的激光熔覆修復(fù)及再制造技術(shù),較之前的噴焊技術(shù)相比,主要解決了原工藝出現(xiàn)的裂紋、氣孔、沙眼等問題。

1 激光熔覆技術(shù)

激光熔覆技術(shù)是在金屬材料表面添加熔覆粉末,利用高能密度激光束輻照迅速加熱,使熔覆粉末和金屬基材表面發(fā)生熔化,激光束移開快速凝固,從而在基材表面形成與其為冶金結(jié)合的高性能激光熔覆層。修復(fù)或提高基體所缺少的高性能,能顯著改善金屬材料表面的耐磨性能、耐蝕性能、抗氧化性能等,是激光表面改性技術(shù)的一種重要方法。

由于激光技術(shù)會(huì)產(chǎn)生近似絕熱的快速加熱過程,激光熔覆對(duì)基材的熱影響效應(yīng)較小,因熱膨脹引起的變形也小。運(yùn)用激光熔覆技術(shù)制備出的涂層組織致密均勻,微觀缺陷較少,能夠得到完全緊密的冶金結(jié)合涂層。

與其它表面改性技術(shù)相比,表面激光溶覆技術(shù)具有如下幾個(gè)特點(diǎn):第一,冷卻速度極快,所得的組織具有典型的快速凝固特征;第二,熱輸入少,工件變形小,涂層稀釋率低;第三,激光熔覆層與基體的結(jié)合性能優(yōu)良,結(jié)合層為冶金結(jié)合;第四,激光熔覆層成分可控,質(zhì)量穩(wěn)定,制備過程易于實(shí)現(xiàn)自動(dòng)化,可對(duì)失效工件進(jìn)行修復(fù)處理。

表1 不同粉末工藝評(píng)定成分及硬度檢測(cè)結(jié)果

2 激光熔覆技術(shù)在層流冷卻輥修復(fù)中的應(yīng)用

通過查找相關(guān)資料,層流冷卻輥較為常見的修復(fù)工藝為噴涂Ni60自熔性合金粉末,噴涂后再進(jìn)行重熔處理。經(jīng)生產(chǎn)試驗(yàn)表明,該方法存在以下弊端:(1)成品率低,主要表現(xiàn)在軸端筋板焊接位置容易出現(xiàn)氣孔、夾渣、未熔透等缺陷,原因?yàn)樵撐恢迷谥厝谶^程中不易控制溫度,重熔鏡面難以觀察;(2)成本較高,噴涂的合金粉末得粉率低(約70%),且粉末價(jià)格相對(duì)較高;(3)自動(dòng)化程度低,主要為手工操作,靠員工經(jīng)驗(yàn)進(jìn)行質(zhì)量的控制。

為了進(jìn)一步降低員工勞動(dòng)強(qiáng)度、提高工作效率、提升產(chǎn)品質(zhì)量,經(jīng)大量調(diào)研及廠內(nèi)實(shí)驗(yàn)室試驗(yàn),我單位采用了激光熔覆手段進(jìn)行修復(fù)層流冷卻輥。

2.1 材料選用及工藝評(píng)定

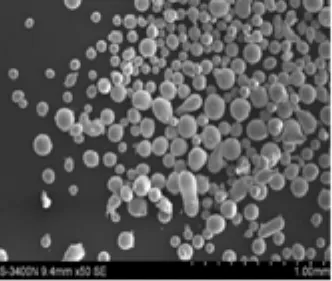

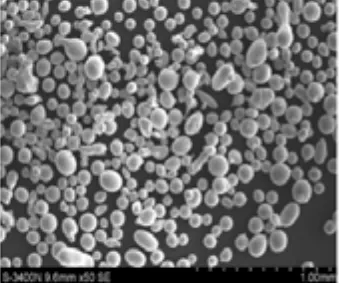

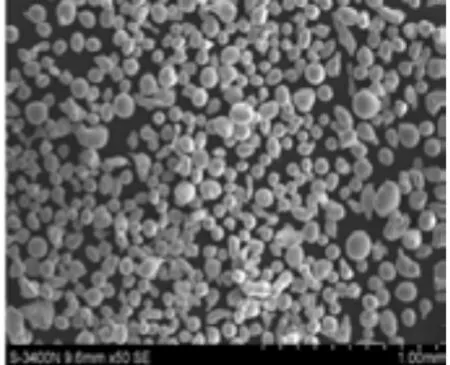

為了確保熔覆層具有較強(qiáng)的結(jié)合強(qiáng)度、耐沖擊載荷、防腐蝕性和耐磨性能,結(jié)合使用工況,與原材料廠家共同進(jìn)行了粉末的研制,并提供小樣進(jìn)行試驗(yàn)工藝評(píng)定。不同粉末形貌特征如圖1~4所示。

圖1 SY-01粉末形貌

圖2 SY-02粉末形貌

圖3 SY-03粉末形貌

圖4 SY-04粉末形貌

圖5 激光熔覆試驗(yàn)過程

圖6 激光熔覆試塊

為了降低生產(chǎn)成本,采用鐵基粉末進(jìn)行試驗(yàn)。針對(duì)每種粉末,進(jìn)行激光熔覆試驗(yàn)工藝評(píng)定,如圖5和圖6,熔覆功率2400W,熔覆后進(jìn)行機(jī)加工處理,并對(duì)成分和硬度進(jìn)行檢測(cè),檢測(cè)結(jié)果如表1所示。

經(jīng)工藝評(píng)定,SY 04粉末的熔覆效果較好,且硬度符合圖紙技術(shù)要求(55~60HRC)。同時(shí),對(duì)SY 04粉末基體與熔覆層的冶金結(jié)合效果進(jìn)行檢測(cè),如圖7和圖8所示,結(jié)合效果較好,不存在熔覆層剝落的隱患。

圖7 界面冶金結(jié)合(200X)

圖8 界面冶金結(jié)合(500X)

2.2 工藝流程及參數(shù)設(shè)置

主要工藝流程如下:回廠輥道的拆卸→輥道表面機(jī)加工(去除疲勞層)→輥道表面毛化→輥道表面預(yù)熱→輥到表面激光熔覆→熔覆層的加工→輥道動(dòng)平衡→輥道檢驗(yàn)合裝。

激光熔覆工序參數(shù)設(shè)置。激光功率:P=2400W;送粉速度:1.5~2.0L/min;工藝速度:15~18mm/s(轉(zhuǎn)速:9.25~11.11mm/s);激光平移速度:0.003~0.004mm/s。

圖9 激光熔覆修復(fù)層流冷卻輥

圖10 機(jī)加工后形成成品

激光熔覆后,按照?qǐng)D紙要求尺寸,對(duì)熔覆層進(jìn)行機(jī)加工,最終形成成品尺寸(300+0.1mm),硬度值范圍為57~60HRC,表面無氣孔、夾渣、裂紋等缺陷。

2.3 產(chǎn)品在線跟蹤效果評(píng)定

經(jīng)廠內(nèi)質(zhì)檢人員檢測(cè),激光熔覆修復(fù)的層流輥各項(xiàng)技術(shù)指標(biāo)均符合圖紙技術(shù)要求,試驗(yàn)的兩根輥?zhàn)佑?016年5月16日在首鋼京唐公司2250mm熱軋產(chǎn)線進(jìn)行上線試驗(yàn),為了重點(diǎn)跟蹤在線使用效果,每次利用停機(jī)檢修時(shí)間對(duì)輥面進(jìn)行查看,未出現(xiàn)異常磨損情況,且輥面無凹坑、剝落、點(diǎn)蝕等缺陷,在線使用周期已超過原噴焊工藝2年使用周期的要求。

3 結(jié)語

通過實(shí)驗(yàn)室工藝評(píng)定及產(chǎn)品的上線試驗(yàn),結(jié)果表明,采用鐵基粉末激光熔覆修復(fù)的層流輥在線使用穩(wěn)定,能夠達(dá)到使用要求。較原噴焊工藝修復(fù)的輥?zhàn)映善仿拭黠@提高,一次校驗(yàn)合格率達(dá)到100%,能夠得到高質(zhì)量的涂層,降低工人的勞動(dòng)強(qiáng)度、改善工人的勞動(dòng)環(huán)境,提高了自動(dòng)化程度,產(chǎn)品質(zhì)量得到了有效控制。