汽車大梁鋼成型開裂的原因分析

孫宏亮,王 耐,武冠華

(唐山鋼鐵集團有限責任公司,河北唐山063000)

0 引言

汽車大梁鋼作為汽車結構重要的承載部件用鋼,要求具有較高的強度和較高的塑性。由于車梁制造工藝復雜,對大梁鋼的成型,焊接性能均提出較高要求。大梁鋼的質量影響整車的使用壽命與行車安全。

1 開裂形式

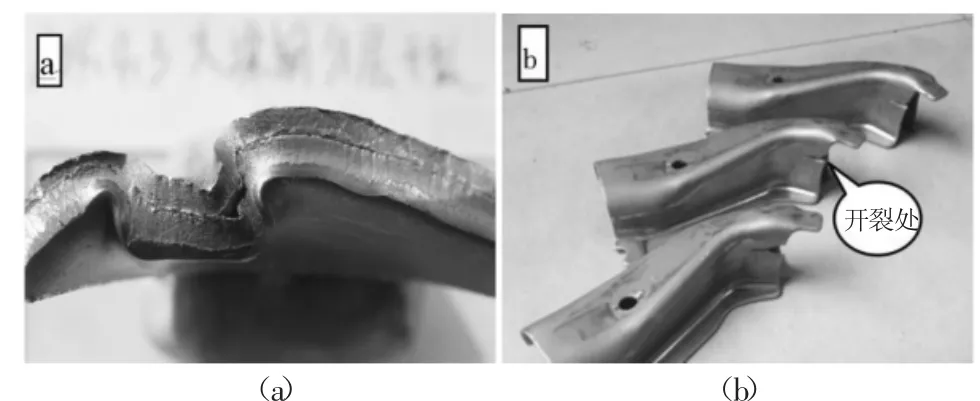

大梁鋼開裂均為冷成型開裂,但其開裂的原因和開裂形式多種多樣。筆者曾在實驗室就職進行失效分析,了解多種大梁鋼的失效形式,圖1中兩種失效形式最為常見。圖1(a)為零件成型后心部分層;圖1(b)超過材料本身的成型能力極限,在變形最大處發生成型開裂。

圖1 開裂照片

2 實驗方法

從未成型板料和已成型出現開裂的樣品上分別切取試樣。采用光譜分析化學成分,利用WEW-300液壓萬能試驗機拉伸試驗機,采用LYMPUSPMG3金相顯微鏡進行金相組織觀察和夾雜物分析。利用KYKY-EM3200掃描電鏡進行顯微組織觀察,美國熱電能譜儀進行能譜分析。

3 開裂原因分析

3.1 心部分層開裂原因分析

圖1(a)為典型的心部分層開裂樣品,對樣品進行金相及掃描電鏡分析檢測。分析結果,檢查組織時發現橫截面心部有較明顯的偏析現象,當放大倍數為1000倍觀察時,可發現偏析處有細線狀的夾雜物,且從組織上看心部有大量的馬奧島組織[1],夾雜物可以切割基體讓材料分層,同樣心部的大量馬奧島組織強度不均,也容易使材料發生分層。

圖2 偏析處金相照片

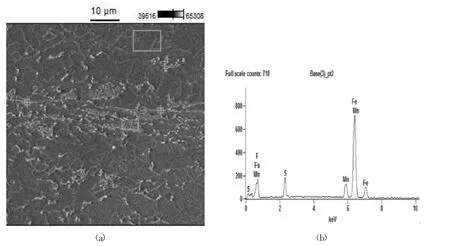

經掃描電鏡檢驗細線狀夾雜物,能譜結果顯示為 MnS,見圖 3。

從以上實驗結果可以得出結論:心部分層開裂的原因是偏析導致的MnS夾雜物在鋼心部聚集,偏析嚴重,導致成分不均,心部淬透性更強,生成了馬奧島組織[1]。成型時因為夾雜物的割離和心部的馬奧島使心部韌性變差,最終導致大梁鋼出現分層開裂。

3.2 超過成型極限開裂

圖1(b)樣品為超越材料成型極限開裂,樣品牌號為700L。開裂樣品與不開裂樣品來自不同的大梁鋼生產廠家。對開裂與不開裂產品進行分析,成分對比見表1,物理性能對比見表2,金相組織結果見圖4。不開裂樣品有明顯的屈服平臺,開裂樣品無屈服平臺用Rp0.2代替。

表1 開裂樣與不開裂樣成分對比

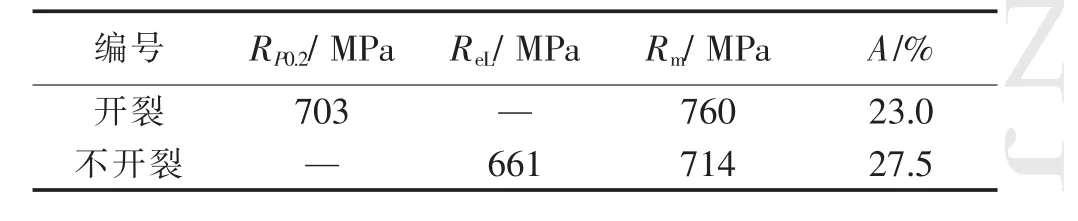

表2 正常卷取溫度和高溫卷取熱軋性能對比

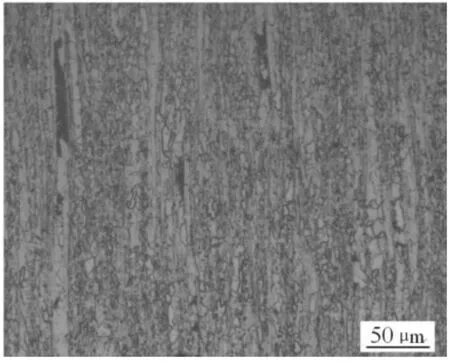

開裂與不開裂樣品晶粒度均在12級以上,晶粒都很細小,但經過1000倍放大,發現不開裂樣品晶粒更細小。不開裂樣品的組織為等軸鐵素體與彌散分布的貝氏體,而開裂樣品的組織為針狀鐵素體與殘留奧氏體相形成的馬氏體島。不開裂樣品是以等軸鐵素體為基體貝氏體作為強化相,而開裂樣品是以針狀鐵素體為基體馬氏體島作為強化相。針狀鐵素體通常以切變和擴散的混合相變機制形成于上貝氏體溫度以上,由于擴散不充分,可以顯著提高鋼的抗拉強度,但不利于鋼的延展性。等軸鐵素體具有更優良的韌性,因此以等軸鐵素體為基體的樣品沒有開裂。

3.3 夾雜物多導致成型開裂

夾雜物在鋼中的含量雖然極微,但對鋼的性能卻具有不可忽視的影響,非金屬夾雜物在鋼中破壞了金屬基體的連續性,致使材料的塑性、韌性降低和疲勞性能降低。

圖3 夾雜物的掃描電鏡結果

圖4 開裂與不開裂樣品金相組織對比

汽車大梁鋼煉鋼生產過程為鋁脫氧,成品中夾雜物多為B類氧化鋁類和D類球狀氧化物類,典型大梁鋼夾雜物金相圖見圖5。

圖5 大梁鋼夾雜物典型形貌

鋼中夾雜物對鋼性能的影響主要在對鋼韌性的危害,而且危害程度隨著鋼的強度增高而增加,大量的夾雜物必然會導致大梁鋼冷成型時開裂。

4 開裂的預防

汽車用大梁鋼的生產工藝流程:鐵水預處理→轉爐冶煉→LF精煉→連鑄→加熱→除磷→粗軋→熱卷取箱卷取→精軋前除磷→精軋→層流冷卻→卷取→檢驗→包裝入庫。

4.1 偏析控制

要減少偏析的產生則要控制連鑄工序工藝。連鑄坯典型的低倍組織由3個帶組成,靠近表皮細小的等軸晶帶,其次是像樹枝狀的柱狀晶帶,中心是粗大的等軸晶帶,擴大中心的粗大等軸晶帶可有效減輕偏析現象。柱狀晶區與等軸晶區的相對大小主要決定于澆注溫度,低過熱度可有效擴大等軸晶區[4]。P、S是強偏析元素,鋼水中P、S的含量過高,會使大量的MnS鑄坯的凝固末端聚集,連鑄坯低倍酸蝕后會在中心部分出現黑色或褐色斑點,這些夾雜物的塑性和強度都很差,軋制后板材會出現分層。為了防止中心偏析,從工藝方面控制鋼水的成分,降低P、S含量,控制過熱度、拉速、二冷配水等,以擴大鑄坯中心的等軸晶區。

4.2 鋼水純凈度

鋼中非金屬夾雜物的來源由內生夾雜和外來夾雜兩部分組成。

外來夾雜物是指由渣、耐火材料或與鋼液相接觸的其它材料機械結合所形成的夾雜物。這類夾雜物一般尺寸比較大,屬于宏觀缺陷,大部分可以通過熱軋表檢系統檢測到而降判處理,未被表檢系統檢測到的“皮下”的大尺寸夾雜物會成為冷成型開裂的裂紋源。減少此類夾雜需提高原鋪料質量,對鋼包耐火材料、合金和造渣料品質嚴格把控;穩定生產節奏,減小連鑄液位波動和拉速變化。

內生夾雜物是在脫氧和鋼液凝固時生成的脫氧產物,主要是氧、硫、氮的化合物。鋼鐵的冶煉實質是液態金屬的氧化-還原反應,由于金屬在高溫液體狀態下對氧和其它氣體的溶解量遠遠大于凝固狀態,隨著鋼液凝固氧、硫、氮以化合物的方式析出,形成內生夾雜物。內生夾雜剛析出時尺寸小,通過夾雜物的碰撞生成顆粒較大的夾雜物,從而上浮去除。此類夾雜需從鋼液攪拌和鋼液鎮靜時間入手,通過底吹氬氣,使鋼中的非金屬夾雜物隨氣泡上浮分離,適當的增大靜置時間也能促使夾雜物上浮,從而減少夾雜物數量[2]。

4.3 客戶用途識別

超出材料成型極限開裂的特點為缺陷大批量出現,且均發生在同一位置。此種缺陷不一定是產品本身有問題,問題在于對客戶用途識別不清。國標GB/T 3273汽車大梁用熱軋鋼板和鋼帶內對成分要求范圍寬,國標內要求在保證性能的前提下,為改善鋼的性能,可有選擇地加入一種或同時加入Nb、V、Ti等幾種微合金元素。不同的成分體系會導致成品性能差異,不同的零件對材料的成型能力要求差異很大。根據最終產品的用途設計成分,可以有效降低成本并減少質量異議的發生。

當用戶的產品對鋼材成型能力較高時,在成分設計時可以添加適量的Nb。Nb最主要的強化方式就是細晶強化,細化晶粒可以使金屬組織中包含較多的晶界,晶粒越細,晶界面積越大,晶界越曲折,越不利于裂紋的擴展。細晶強化可使金屬材料得到強化,同時也改善了韌性,這是其它強化機制不可能做到的。添加元素既Nb有優勢,也有劣勢,Nb對奧氏體再結晶有抑制作用,使熱軋生產時精軋階段變形抗力大,生產薄規格含Nb的高強鋼特別容易發生“堆鋼”事故,增大軋鋼成本,且在精軋階段Nb元素使奧氏體不完全再結晶,產品容易出現混晶現象[3],典型混晶組織見圖6。Nb元素為貴金屬,以0.05%的Nb含量計算,噸鋼成本約增加140元。

根據客戶需求設計成分及工藝,此理念也符合汽車板研發中的EVI(Early Vendor Involvement)先期介入概念,從而為客戶提供更高性能的材料和個性化的服務。

圖6 混晶組織形貌 200×

5 結論

分層開裂為偏析導致,偏析使心部合金成分增多,淬透性增大,心部生成大量的馬奧島,截面性能不均造成成型開裂,同時偏析會導致連鑄液心中MnS夾雜物在鋼心部聚集,夾雜物的存在割離了基體的連續性,導致大梁鋼分層開裂。

超過成型極限導致的樣品開裂不一定為產品本身的質量問題,也可能為產品用途識別不清。利用汽車板研發中的EVI概念,根據客戶需求設計成分及工藝,充分利用不同微合金元素的特性,生產出符合客戶需求的產品,降低成本并減少了質量異議。