高強度6063鋁合金導電管的研制

李金龍,趙 芳,顧維明,金智澎,于 璐

(遼寧忠旺集團有限公司,遼寧遼陽 111003)

0 前言

6063鋁合金屬于Al-Mg-Si系合金,具有中等強度、良好的焊接性、抗腐蝕性以及導電性和導熱性等特點,廣泛應用于汽車、建筑、電力等行業。6063鋁合金導電管一般采用T6狀態,行業上要求電導率≥29MS/m,同時Rm≥215MPa、Rp0.2≥170MPa、A≥10%。伴隨工業產業的飛速發展,電力、電器裝備制造對導電管提出了越來越高的要求[1-2]。

合金化學成分、擠壓淬火條件、時效制度是影響鋁合金導電性和力學性能的主要因素[3]。本課題根據市場急需的6063-T66狀態高強度、高導電性能導電管,即電導率≥30.5MS/m、Rm≥245MPa、Rp0.2≥200MPa、A≥10%,在對合金化學成分、鑄錠均勻化處理、擠壓工藝、在線淬火工藝進行充分探討基礎之上,研究了不同時效制度對6063鋁合金力學性能及電導率的影響,以期提高6063鋁合金的綜合性能,并使其能完全應用于產業化生產,為客戶批量提供性能穩定的合格產品。

1 試驗材料與方法

1.1 試驗材料

由于6063鋁合金中主要強化相為Mg2Si,當Mg、Si含量低時,電導率則提高。基于產品對力學性能的較高要求及后續時效機制,結合6063合金生產經驗,試驗所用材料為本公司生產的規格為φ446mm×1290mm的6063合金鑄錠,其化學成分與歐洲6063合金化學成分標準對比見表1。

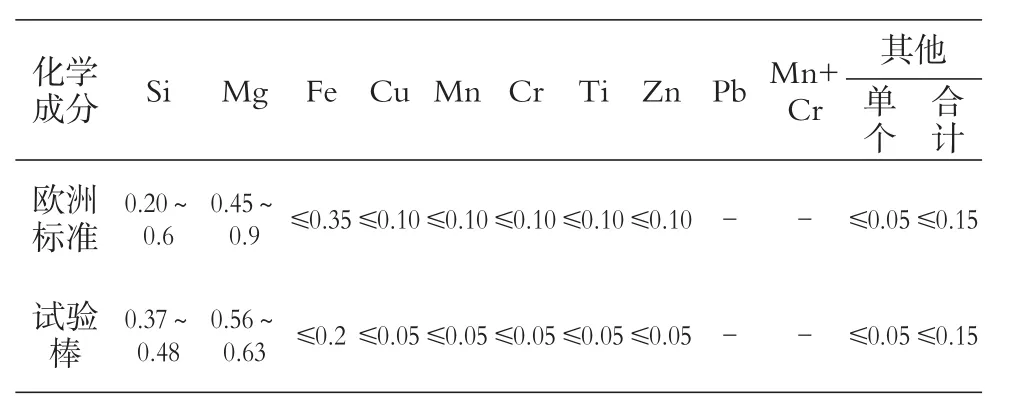

表1 6063鋁合金的化學成分(質量分數/%)

采用75MN擠壓機進行管材的擠壓生產,其直徑90mm,壁厚20mm,擠壓比為37.8,管材截面圖如圖1所示。為保證淬火強度獲得均勻的過飽和固溶體的同時又能提高生產效率,采用在線水槽穿水淬火方式生產,鑄錠加熱溫度控制在500~460℃,擠壓速度在7~9m/min范圍,管材進水槽溫度要求不低于500℃。

圖1 管材截面圖

1.2 試驗方法

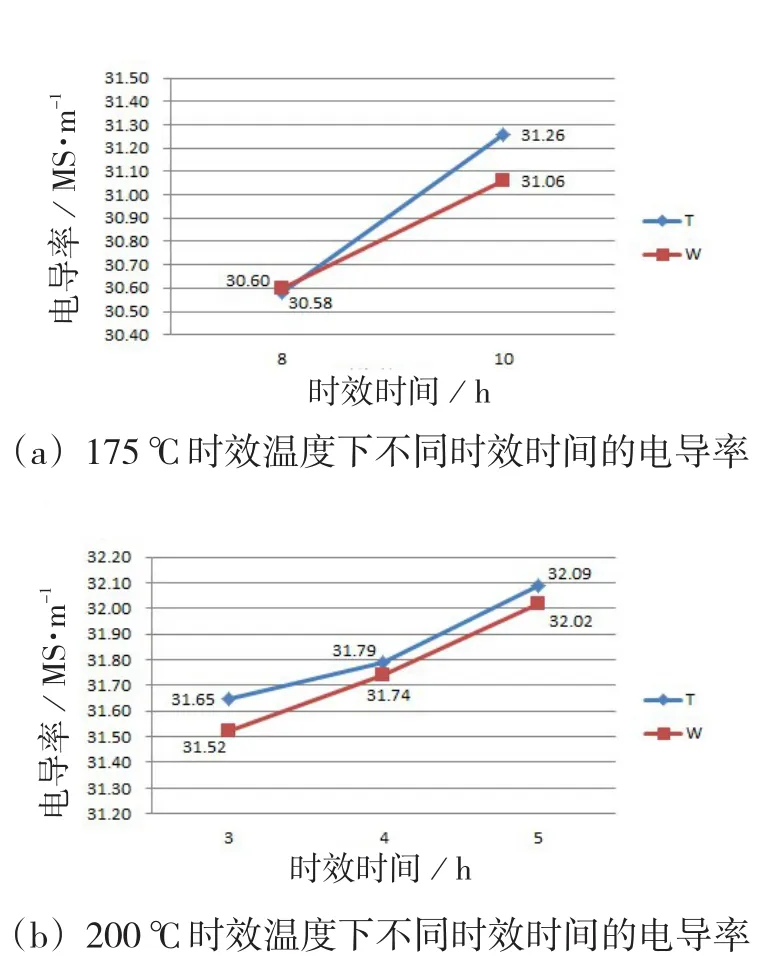

合金的電導率和力學性能是相互制約的兩個物理量,導電性好時電導率高,但電導率高時力學性能又會降低很多。6063鋁合金管材時效溫度為175℃,保溫時間分別為8h和10h;時效溫度為200℃,保溫時間分別為3、4和5h,進行正交試驗。檢測時效處理后型材力學性能、電導率。

試驗樣品選用實際生產工藝符合標準的擠壓坯料,在其頭尾分別取樣時效處理。采用SMP-10渦流電導儀測試管材電導率、AG-X 100KN電子萬能試驗機測試樣品室溫拉伸性能。

2 試驗結果及分析

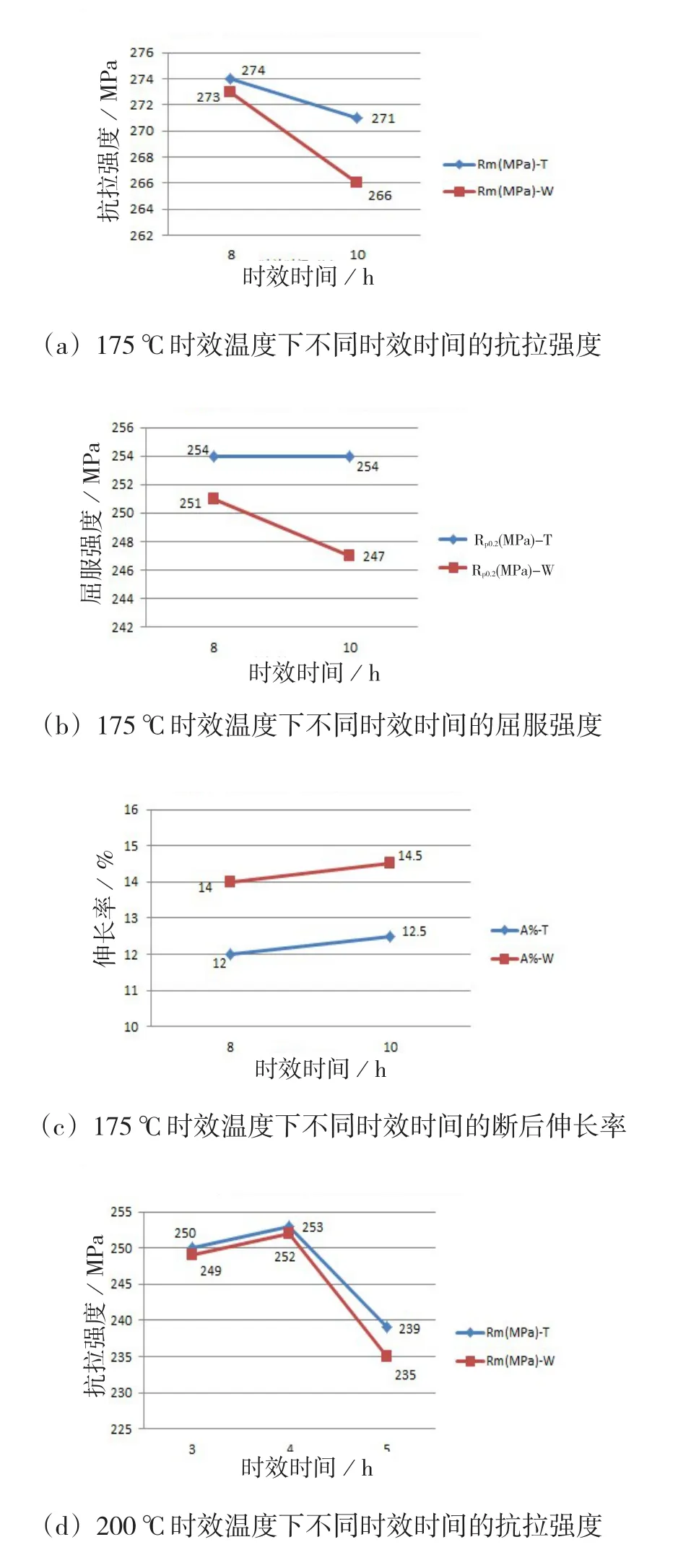

2.1 時效制度對6063合金力學性能的影響

對不同時效制度下的擠壓管材進行力學性能檢測,其結果如圖2所示。6063鋁合金熱處理可強化相是β(Mg2Si)相,其時效脫溶序列為:α過飽和固溶體→GP區→β"相→β'相→β相。時效初期Mg、Si原子在鋁基體的晶面上聚集,形成溶質原子聚集區即GP區,與基體保持共格關系,邊界上的原子為母相α和GP區所共有。為了同時適應兩種不同原子排列形式,共格邊界附近產生彈性應變,正是這種晶格的嚴重畸變阻礙了位錯運動,從而提高了合金的硬度。隨著時效溫度的提高或時效時間的延長,Mg、Si原子進一步富集并趨向有序化,迅速長大成針狀或棒狀即為β"相,其C軸方向的彈性共格結合引起的應變場最大,它的彈性應力也最高。當β"相長大到一定尺寸,它的應力場遍布整個基體,應變區幾乎相連,此時合金的硬度最高;隨著時效過程的進一步發展,在β"相的基礎上,Mg、Si原子進一步富集形成局部共格的β過渡相,其周圍基體的彈性應變有所減輕,對位錯運動的阻礙減少,此時強度達到最大值,硬度已有所下降。時效后期在β'相與基體界面上形成穩定的β相,失去了與基體之間的共格聯系,完全從基體中脫離出來,共格應變消失,硬度下降。

從上述脫溶過程來看,GP區、β"相、β'相都能有效地提高6063鋁合金的強度、硬度,但強化效果有所不同,以β"相的強化效果最大。而一旦出現β相,合金強度、硬度將下降。因而如何提高GP區和β"相的密度就成為提高6063鋁合金性能的關鍵。

GP區數量的大小主要取決于時效溫度,時效溫度越高則空位和溶質原子的擴散加快,GP區易長大,因而GP區的尺寸較大而密度則減小。當時效溫度在200℃以上,GP區由針狀轉變為棒狀,長度也增加而密度減小。因而采用200℃的高溫時效時,硬化速度很快,峰值時間短,但GP區和β"相的密度減低,故其峰值較低。低溫時效因其GP區和β"相密度較高,其峰值也較高,但硬化速度慢,峰值時效時間長。

圖2 不同時效制度下管材的力學性能

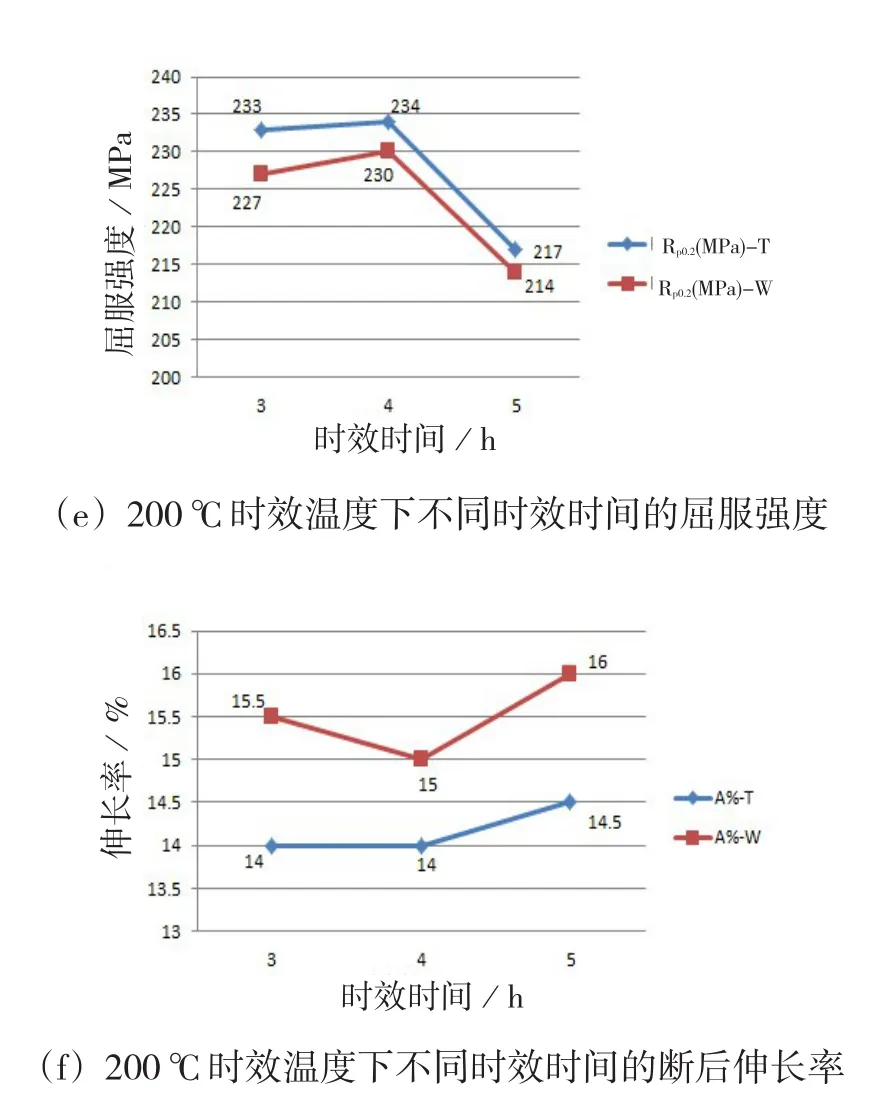

2.2 時效制度對6063合金電導率的影響

圖3是不同時效制度處理后擠壓管材的電導率。由圖可知,時效過程中,隨著時效溫度的升高或時效時間的延長,沉淀相不斷從基體中析出長大,彌散度不斷減小,沉淀相與基體的共格關系不斷減弱,從而使基體點陣內的晶格畸變程度不斷降低。基體點陣中電子散射源的數量和密度不斷減小,導電電子的自由程增加,從而使電導率增加。

圖3 不同時效制度下管材的電導率

2.3 6063合金力學性能與電導率之間的關系

從試驗結果可以看出,隨時效制度不同,合金出現典型的峰值時效和過時效過程。在低溫人工時效下,合金在175℃×8h人工時效下力學性能已達到峰值,隨著時效時間延長至10h,力學性能未有明顯變動,但電導率有大幅度提升;在高溫人工時效下,合金在200℃×4h人工時效下力學性能已達到峰值,隨著時效時間延長至5h,進入過時效階段,力學性能明顯下降,但電導率有大幅度提升。

對比高溫時效和低溫時效兩種時效制度,可以看出6063合金在175℃低溫時效其力學性能峰值較200℃高溫時效的高,但對應的電導率不如高溫時效的高。同種時效溫度不同時效時間下的試驗顯示,電導率隨時效時間的延長而升高。

對比試驗目標:電導率≥30.5MS/m、Rm≥245MPa、Rp0.2≥200MPa、A≥10%,200℃×4h的峰值時效雖然電導率高達31.7MS/m以上,但抗拉強度僅在250 MPa左右,非常接近目標的下限值,實際生產較難控制,不是可行的時效制度;對于175℃×8h的試驗結果,雖然力學性能都遠高于目標值,但電導率僅為30.6MS/m左右,非常接近目標的下限值,實際生產較難控制,也不是可行的時效制度;而175℃×10h的試驗結果表明合金的力學性能和電導率都表現優異,認為是安全可行的時效制度。

3 結論

(1)時效工藝對6063鋁合金的力學性能和電導率的影響很大。隨著時效溫度的升高或時效時間的延長電導率均會提高,但合金強度呈先上升后下降的趨勢。

(2)當時效加熱溫度175℃、保溫時間10h時,6063鋁合金導電管電導率≥30.5MS/m、Rm≥245MPa、Rp0.2≥200MPa、A≥10%,產品綜合性能穩定,適用于批量生產。