鏡面用鋁合金板帶材冷軋工藝研究

王 森,楊 帆,王春江

(中鋁河南洛陽鋁加工有限公司,河南洛陽471800)

0 前言

鏡面鋁合金產品的表面亮度接近或達到鏡子的亮度,表面光澤度高,紋路細膩,多用于反光照明領域、室內外建筑裝飾、汽車內外裝飾、高檔開關面板以及各種高檔標牌銘牌(洋酒外標簽)等。由于該產品屬于超高表面質量要求的鋁合金板帶材,因此研究開發該產品生產難度很大,國內部分鋁壓延企業也對該產品進行開發,但效果不盡人意,主要表現在表面紋路粗糙、光澤度偏低、表面質量缺陷多等問題。

我公司于2012年立足現有工裝條件,采用1400mm冷軋機對1070鋁合金鏡面用鋁合金板帶材進行工藝研究。通過工藝研究,逐步解決了表面光亮度差、紋路粗糙、表面質量缺陷多等疑難問題,使我公司可穩定生產鏡面鋁產品,且表面反射率高,縱向光澤度可穩定達到780GS以上,最高可達820GS,滿足了國內市場的需求,部分產品可替代進口鏡面鋁,打破了國內高檔鏡面鋁產品長期依賴進口的局面,具有重要的意義。

下面重點介紹該鏡面鋁材的生產工藝研發,以及在軋制過程中,工藝潤滑、道次加工率等參數對鏡面鋁質量的影響。

1 技術方案

目前,軋制鏡面用鋁合金板帶材以1070鋁合金為主,3系及8系等鋁合金為輔。本次技術方案采用1070鋁合金為試驗材料。采用1450mm冷粗軋機生產開坯道次和中間道次,1400mm冷精軋機生產產品道次。在利用現有生產普通鋁板帶的設備不變的前提下,通過對1450mm冷粗軋機和1400mm冷精軋機工作輥磨削以及對1400mm冷精軋機軋制工藝進行控制調整,達到生產高光亮、高質量鏡面鋁的目的。

1070鏡面鋁冷軋生產流程為:熱軋供坯厚度6.0~6.5mm→1450軋機軋至(1.6±0.03)mm→精整清洗→中間退火→1450軋機軋至(0.63±0.01)mm→精整清洗切邊→1400軋機軋至成品厚度。

(1)開坯軋制:1450軋機從供坯厚度6.0~6.5mm軋制三個道次至(1.6±0.03)mm。參考道次安排:6.3、4.0、2.8、1.6。

(2)二次軋制:采用1450軋機由(1.6±0.03)mm軋至(0.63±0.01)mm。參考道次安排:1.6、0.9、0.63。

(3)成品軋制:1400軋機由0.63mm拋光軋制至成品厚度。參考道次軋制:按照壓下量15%左右軋制。

2 工藝技術研究

2.1 工作輥磨削

2.1.1 1450mm冷軋機工作輥磨削

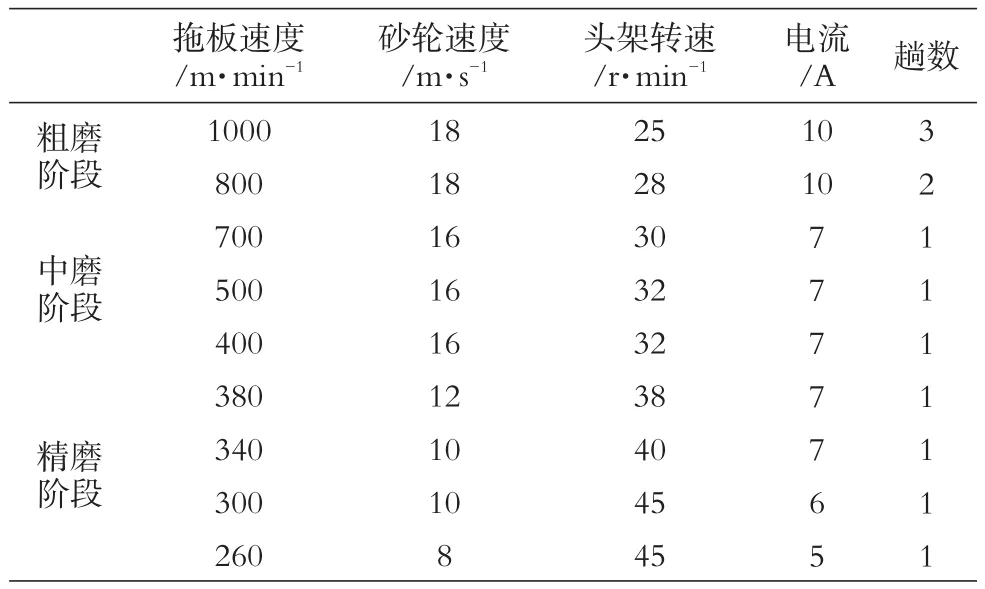

1450mm冷粗軋機工作輥磨削主要分為三個階段:粗磨、中磨和精磨。三個階段的磨削全部使用100#陶瓷砂輪。粗磨階段主要磨削舊輥面硬化層及輥面明顯缺陷;中磨階段是消除粗磨留下的刀痕并為精磨輥型做準備;精磨階段最終得到精確輥型。工作輥輥型為上下-0.02mm,粗糙度Ra=0.20~0.25μm,保證輥面質量無明顯螺旋線、“織布紋”、震紋等磨輥缺陷。1450mm軋機工作輥磨削工藝見表1。

表1 1450mm軋機工作輥磨削工藝

2.1.2 1400mm冷精軋機工作輥磨削

傳統的軋輥表面加工工藝難以滿足鏡面鋁板的要求,必須研究新的軋輥表面加工工藝,以便使軋輥表面粗糙度可達0.008~0.010μm。目前,用以改善軋輥粗糙度的工藝技術主要有:軋輥磨床精磨拋光工藝、砂紙紙帶拋光工藝及電化學-精密機械振動拋光加工工藝。根據實際情況,我們采用軋輥磨床精磨拋光工藝。

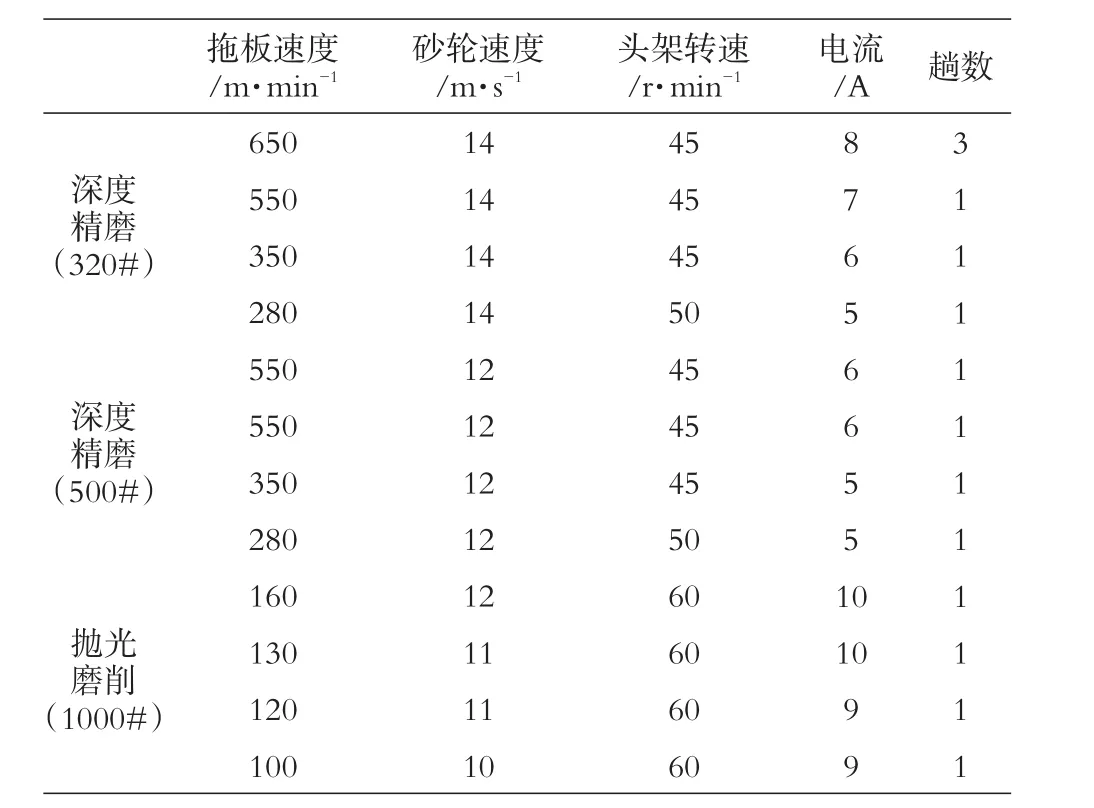

1400mm冷精軋機工作輥的磨削在公司1#磨床上采用專門的磨削工藝完成,軋輥輥型為上下+0.055mm。首先,使用與1450軋機工作輥磨削相同的工藝磨削;其次,再使用320#和500#樹脂砂輪進行深度精磨;最后,使用1000#石墨砂輪進行拋光磨削,最終獲得達到“雙零”粗糙度的鏡面輥。1400mm軋機鏡面輥深度磨削工藝和拋光工藝見表2。

表2 1400mm軋機鏡面輥深度磨削工藝和拋光工藝

2.2 冷軋工藝

鋁板帶的冷軋軋制是一個獨立的工序,其加工程度對鋁板帶表面光亮度起著至關重要的作用[1]。1450mm軋機軋制開坯道次和中間道次按照生產普通帶材標準進行軋制,為1400mm冷軋機拋光軋制打下基礎。鏡面鋁軋制的難度和關鍵點,主要在于1400mm冷軋機的軋制。

想要獲得板面光亮且紋路細膩的鏡面鋁板,除需要低粗糙度的工作輥外,還要研究軋制過程中工藝潤滑狀況、道次壓下量、軋制速度以及軋制道次的影響。

2.2.1 工藝潤滑

工藝潤滑對軋制表面光澤度的影響,是靠在變形區內形成的油膜厚度實現的。而油膜厚度又取決于添加劑極性和鏈長不同,導致摩擦效果上有差異,進而影響軋后鋁板表面光亮度[2]。當軋制油添加劑比例偏低時,缺乏形成基本油膜層所必需的油分子,不能形成流體潤滑,粗糙度增大,光澤度降低;添加劑比例偏高時,油膜厚度過厚,變形區內油膜的“隔蔽效應”使得軋輥表面粗糙度無法傳達到鋁板表面,同樣達不到要求的光澤度。

1400軋機軋制所需工作輥粗糙度非常低,摩擦系數小,對1400mm軋制潤滑條件要求較為苛刻,因此探索合理的添加劑比例尤為關鍵。我公司采用現有清江石化85#基礎油和中鋁潤滑10#和12#添加劑按1∶3比例組合成潤滑介質。經過分析研究并現場多次試驗,分別對添加劑比例3%、5%、8%和12%進行軋制試驗。結果表明:1400mm冷軋機添加劑比例保持在8%、10#和12#比例保持在1∶3時,鋁板帶材表面紋路細膩,光澤度高。添加劑比例為12%和5%時,軋板表面粗糙或色差大。

2.2.2 道次壓下量

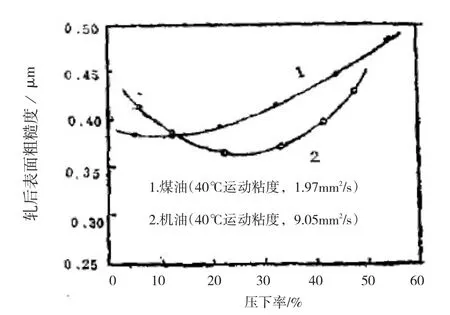

鏡面軋制屬于拋光軋制。壓下量過大時,變形區內油膜厚度減薄,軋板表面粗糙度也隨之減小;當軋制壓力增加到一定值時,油膜厚度達到最低流體潤滑臨界條件后,不再減薄,表面粗糙度也趨于穩定;當軋制力繼續增加,大于分子油膜承載極限時,油膜破裂,軋輥直接接觸軋板表面形成干摩擦,造成鋁板表面粗糙度極度不均勻,即出現松樹枝狀花紋缺陷[3]。相反,壓下量過小時,變形區內油膜變厚,使得軋板表面變粗。壓下率與冷軋后鋁板表面光亮度的關系見圖1[4]。

圖1 壓下率與冷軋鋁板表面粗糙度的關系

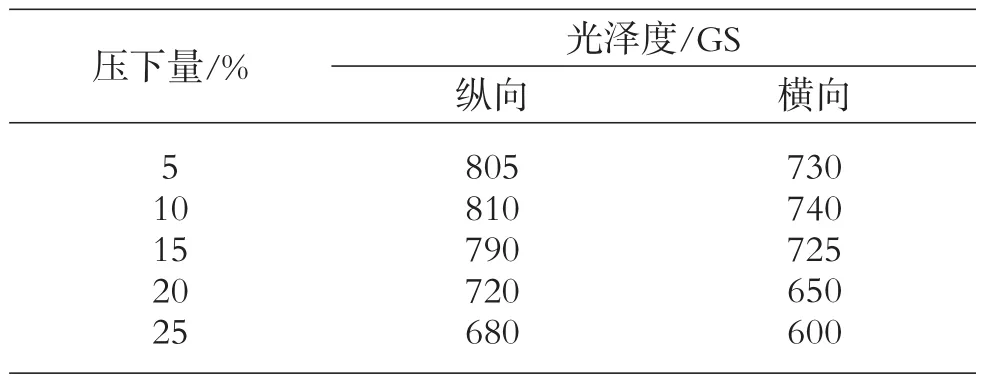

參考圖1中煤油40℃運動粘度,結合公司1400mm軋機設備屬性、油品運動粘度以及試驗材料的合金狀態,對厚度為0.3mm的材料分別設定了5%、10%、15%、20%、25%道次加工率進行試驗。試驗結果見表3。

表3 不同壓下量對應鋁板表面光亮度

從表3結果看出,軋制成品厚度為0.3mm鋁帶時,10%壓下量下的鋁板表面光澤度最優,與5%壓下量光澤度差異不大。工業生產建議采用10%壓下量進行軋制。

2.2.3 軋制速度

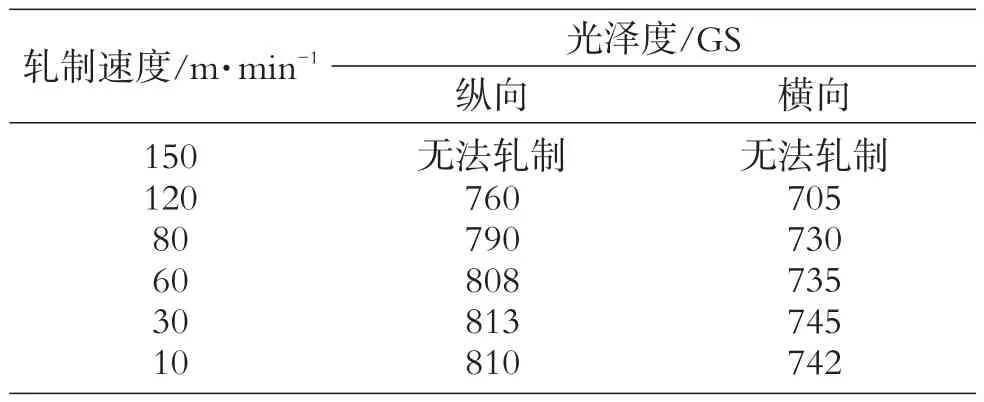

軋制速度對軋板表面質量的影響,主要通過潤滑狀況來轉化體現。隨著軋制速度的增加,進入輥縫內的軋制油越多,變形區內油膜變厚,易形成過潤滑。由于軋制鏡面鋁所用軋輥粗糙度極低,軋制0.3mm厚材料,軋制速度達到150m/min時,會出現嚴重的打滑現象,導致軋板表面顫紋明顯,且板形較差無法控制。軋制速度分別降至120m/min、100m/min、80m/min、60m/min、30m/min、10m/min均可以進行正常軋制。經實際檢測表面光澤度,速度30m/min時軋板表面光澤度最優,見表4。

表4 不同軋制速度對應鋁板表面光亮度

從表4看出,軋制0.3mm厚鋁帶時,30m/min軋制速度時軋板表面光澤度最好,10m/min和60m/min速度其次。從工業連續生產角度考慮的話,可以采用60m/min軋制速度。

2.2.4 軋制道次

軋制普通產品,軋輥表面粗糙度會隨著軋制道次的增多而降低,當降低到一定程度后,粗糙度不再降低。而鏡面鋁板的軋制,自身軋輥的粗糙度已非常低,經現場實際驗證,軋制道次增多對軋輥粗糙度的影響微乎其微。相反,試驗料卷的軋制道次增多,鋁板表面光澤度不斷的提升。當鋁板表面光澤度達到一定值時,再增加軋制道次,對鋁板表面光澤度提升不大。因此,經多輪次試驗驗證,根據產品厚度,軋制3~5個道次即可使鋁板達到理想的光澤度,再增加道次對光澤度提升意義不大。

3 結論

本工藝經過生產現場多批次軋制生產實踐,工藝穩定成熟,可以實現批量生產,為企業創造了很好的產品競爭力和經濟效益。