鋼板卷制卷筒壁厚的選擇計算

于海洋,韓曉敏

(河南衛華重型機械股份有限公司,河南新鄉 453400)

1 起重機卷筒受力分析

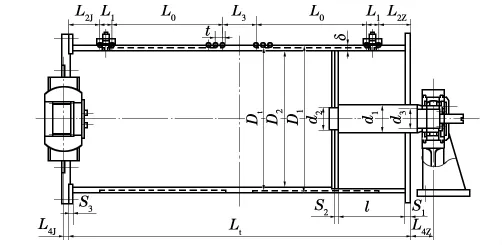

卷筒是起重機的主要部件,主要由筒體、支座、連接法蘭、內襯板、端板等部件組成(圖1)。

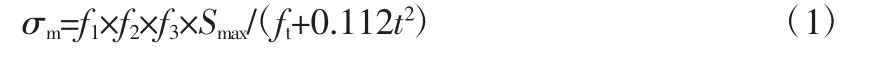

鋼制卷筒的設計,主要參數是壁厚,按照設計手冊公式如下。

(1)內壁表面最大擠壓應力σm。

式中f1——鋼絲繩繞入時應力減小系數,一般取0.75

f2——工作級別對應的拉力系數(參考表1)

f3——卷繞層數系數(參考表2)

Smax——鋼絲繩最大工作靜拉力,N

t——卷繞節距,mm

δ——卷筒壁厚,mm

卷筒壁擠壓應力σm≤σs/2,σs為材料的屈服極限。

(2)卷筒壁單位壓力p。

圖1 卷筒結構形式

表1 工作級別對應的拉力系數f2

表2 卷繞層數與拉力系數f3關系

式中Dt——卷筒直徑,mm

Smax——鋼絲繩最大工作靜拉力,N

t——卷繞節距,mm

這樣,卷筒壁穩定性臨界單位壓力p0=185 000×δ5/2/(Lj×(0.5 Dt)3/2),穩定性系數k=p/p0≥1.3,計算段兩幅板間距離Lj=Lt-l-0.5×(S1+S2)。

通過以上公式,可以計算卷筒壁厚所需最小值。

2 分析

從以上分析可以看出,卷筒壁厚選擇由內壁表面最大擠壓應力和卷筒壁穩定性決定,內壁表面最大擠壓應力安全系數為≥2(出處不詳);穩定性系數≥1.3,和計算段兩幅板間距離關系最大,間距越小,壁厚可以較薄。綜上,作以下調整進行分析試驗。

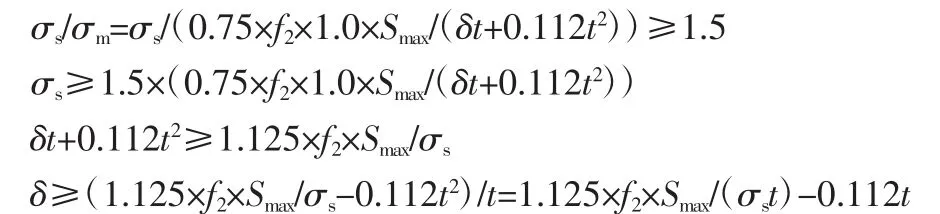

(1)按照GB/T 3811—2008《起重機設計規范》,金屬結構件的最大安全系數應為1.48,按照1.50安全系數進行壁厚計算。

(2)穩定性可以通過增加隔板,調整兩幅板間距離,取得最小壁厚。

(3)在不考慮穩定的情況下,將上式進行分析推導:σs/σm=σs/(f1×f2×f3×Smax/(ft+0.112t2))≥1.5。其中,f1一般取0.75,卷繞層數系數f3按照1層拉力系數=1.0。則:

根據繩槽標準統計得出繩槽節距與鋼絲繩的關系,t=1.12D,則δ≥1.125×f2×Smax/(σs×1.12×D)-0.112×1.12×D。

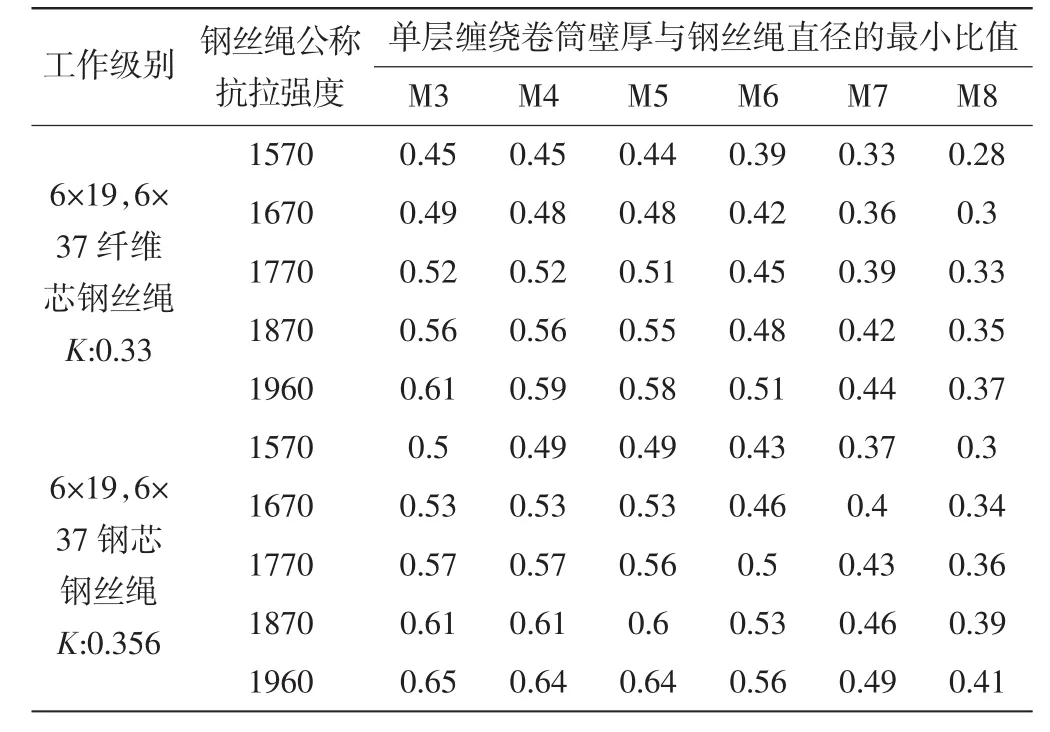

鋼絲繩最大工作靜拉力Smax=F/n=K×R0×D×D/n,鋼絲繩破斷拉力F=K×R0×D×D。其中,n為鋼絲繩不同工作級別安全系數,K為最小破斷拉力系數,R0為公稱抗拉(可以取1570 MPa,1670 MPa,1770 MPa,1870 MPa 和 1960 MPa),D 為鋼絲繩直徑。則δ≥1.125×f2×K×R0×D×D/(nσs×1.12D)-0.112×1.12D,δ≥(1.125×f2×K×R0/(1.12×nσs)-0.125 44)×D。

設(1.125×f2×K×R0/(1.12×nσs)-0.125 44)為系數x,為鋼絲繩在不同抗拉強度、工作級別、卷筒材料、安全系數下的卷筒壁厚關系。

根據以上公式,代入相應數據,得出單層鋼絲繩纏繞情況下卷筒壁厚與鋼絲繩的關系(表3)。

表3 單層纏繞卷筒壁厚與鋼絲繩直徑的關系(卷筒材料:Q345B)

按照以上卷筒壁厚與鋼絲繩的系數關系設計卷筒壁厚。在穩定性不滿足時,可以通過在筒體內增加隔板的方法提高穩定性,使卷筒壁厚設計最優,同時較大降低了卷筒的加工工藝性和制造成本。

為官一任,造福一方。反之,為官一任,遺禍一方。不同的作為,不同的結局。造福一方者,英名遠揚。遺禍一方者,臭名昭著。清廉者,人生完美。貪腐者,身敗名裂。當政者應當引以為戒!

根據以上原理,可以推導出不同類別的鋼絲繩與卷筒壁厚之間的關系。

3 試驗驗證

為了驗證上述推導公式的適用性,按照以下方案進行試驗驗證。

3.1 試驗方法和原則

為保證試驗按計劃順利完成,保證試驗的質量及施工安全,試驗全程采取程序控制機構動作,試驗過程全部自動化完成,使結果不受外部因素影響,準確性更高。

試驗小車根據起重機工作級別、鋼絲繩受力大小、機構循環次數、卷筒壁厚等參數,確定其試驗參數。

3.2 試驗原理

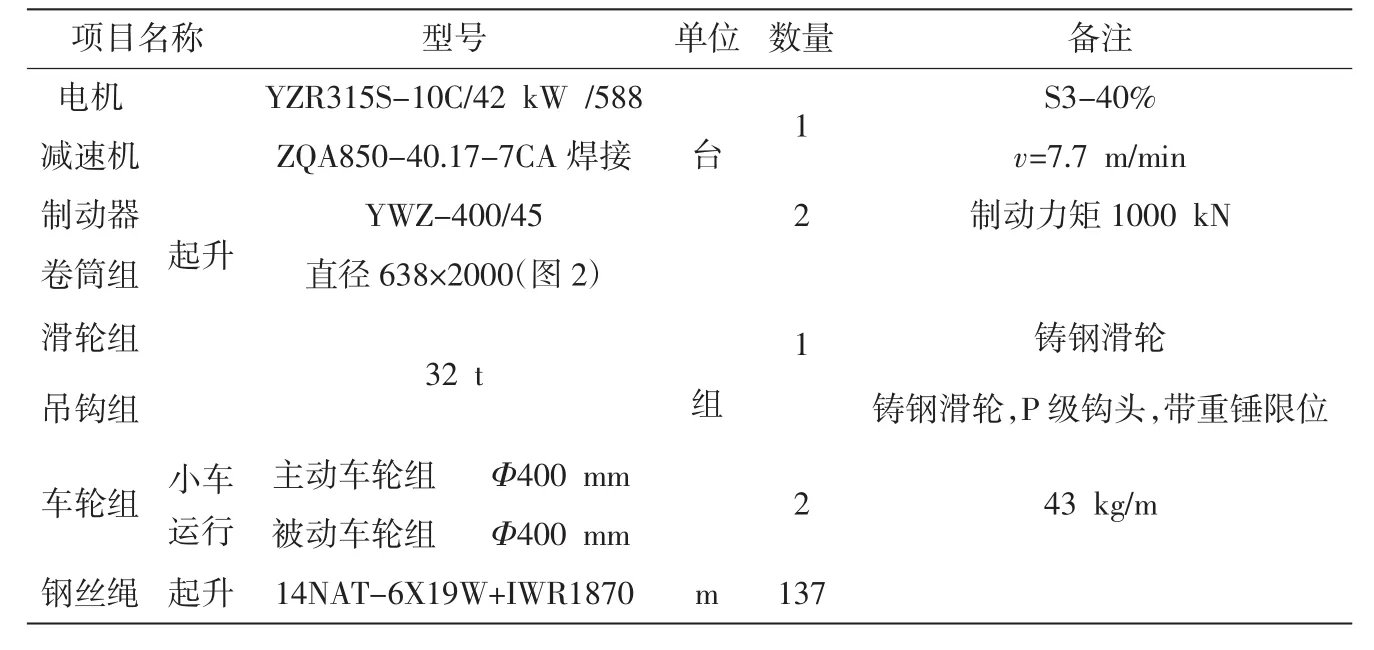

3.2.1 選擇已有小車(表4)

3.2.2 計算試驗載荷和周期

(1)機構啟動時間、啟動加速度、啟動距離的計算。

根據GB/T 3811—2008《起重機設計規范》第6.1.1.4進行計算,得出:啟動時間Tq=1.47 s,加速度a=0.09 m/s2,啟動距離。

表4 試驗小車的配置參數

圖2 卷筒體壁厚

(2)試驗時間計算。

根據GB/T 3811—2008,機構使用等級,取tT=400 h。

試驗小車電機轉速590 r/min,每小時590×60=35 400 r。根據試驗等級按照400 h考慮,共需35 400×400=14 160 000 r。

實驗一個循環,假設起升或下降3 m,3×8=24 m=24 000 mm,則每個循環卷筒的轉數為24 000/(654×3.14)=11.65 r。

電機轉數:468 r。

總工作次數30 256,取30 000次。

假設每個循環上升和下降時間為56 s,則每個小時工作64.2次。

因此可以推算出,當每次啟動間歇時間為25 s,運行時間為25 s,加速時間約1.5 s包含在25 s內,減速時間約1.5 s包含在25 s內,接電持續率為50%,每小時工作循環36次,每天工作1728次,需要17.3 d,取18 d。

(3)試驗載荷和卷筒壁厚計算。

試驗小車的鋼絲繩為14NAT-6×19W+IWR1870,其最小破斷拉力為122 kN,現在需要一個34.3 kN的拉力。試驗小車倍率為4,共8根繩,載荷274.4 kN。按照提升1個27.5 t的砝碼,每支繩受力為34.3 kN。

根據鋼絲繩承受最大拉力進行試驗。鋼絲繩直徑14 mm,滿足在M3工作級別下,起重量27.5 t,M3狀態下理論卷筒壁厚14×0.611=8.554 mm,取9 mm(卷筒體壁厚見圖2)。

按照安裝方案和設計要求裝配小車完畢,目測檢驗應實驗所需重要部分的規格和狀態符合要求,如:各機構、電氣設備、安全裝置、制動器、控制器、和信號系統;吊鉤、滑輪組鋼絲繩及其固定件;所有的防護裝置;限位開關等。試驗小車在試驗過程中不能更換零部件。

3.3 試驗結果記錄

整個試驗完成后,拆下卷筒,進行卷筒數據測量及記錄。

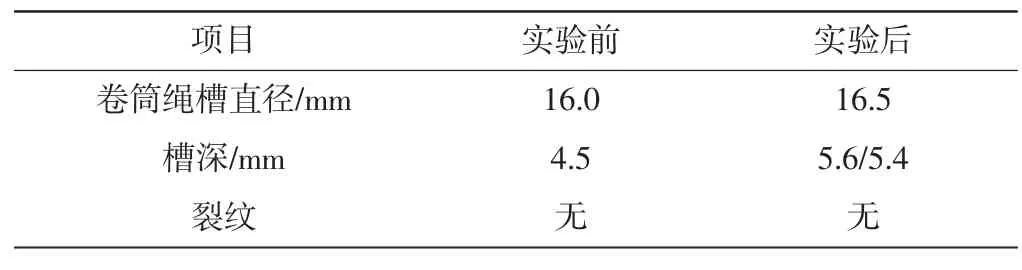

在壁厚9 mm,完成30 000次實驗后,第一次試驗完畢數據記錄見表5。

試驗結果:無裂紋,筒壁磨損量為5%,繩槽磨損量為鋼絲繩直徑的3%。

參照GB/T 6067.1—2010《卷筒報廢標準》:①裂紋;②筒壁磨損量達到原壁厚的20%;③繩槽磨損量>鋼絲繩直徑的1/4。與卷筒報廢標準比較,該卷筒狀態合格,可以繼續使用。

表5 第一次試驗數據

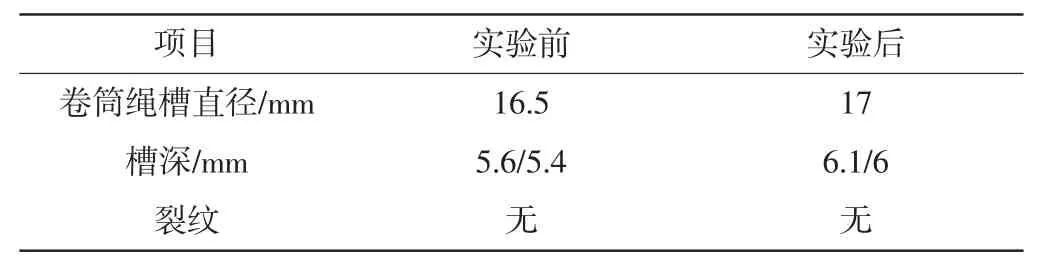

為了檢驗卷筒的極限狀態性能,將壁厚再減小1.5 mm,進行第二次試驗。在壁厚7.5 mm、完成30 000次實驗后,第二次試驗完畢數據記錄見表6。

表6 第二次試驗數據

試驗結果:無裂紋,筒壁磨損量為6.7%,繩槽磨損量為鋼絲繩直徑的3%。

與卷筒報廢標準比較,該卷筒狀態合格,可以繼續使用。

4 結果

根據試驗結果,得出上述推導及系數符合實際使用工況,卷筒安全系數滿足滿足使用要求。另外,還可以看出,隨著工作級別的提高,同樣規格的鋼絲繩所對應的卷筒壁厚越來越薄。考慮到卷筒壁厚的不均勻性,在采用以上表格選擇計算壁厚要增加一定的余量。同時,卷筒筒體在鋼板卷制時,會有(3~4)mm的不圓度,致使加工后壁厚誤差達到2 mm,因此建議在以上數據的基礎上再增加2 mm。

采用以上壁厚的卷筒自重較以前輕越30%,節省大量材料和成本。優化卷筒壁厚,能夠減少制造成本,從生產源頭提高經濟效益。