氣化爐過燒部位材料劣化分析

劉建杰,艾志斌,陳高俊

(合肥通用機械研究院有限公司壓力容器與管道技術基礎研究部,安徽合肥 230031)

1 氣化爐工藝簡介

我國煤炭資源極其豐富,以煤為原料生產甲醇、二甲醚、油品、烯烴等大宗化學品較為普遍。其中最關鍵的環節是將煤炭潔凈、高效地轉化為合成氣(CO+H2),即煤的氣化技術[1]。目前國內外知名的煤氣化技術主要有GE(原德士古Texaco)水煤漿氣化、殼牌(Shell)粉煤氣化、魯奇(Lurgi)煤氣化等,其中以GE水煤漿和Shell煤粉氣化工藝在國內運用最為廣泛[2]。GE水煤漿氣化爐是一種以水煤漿為原料、氧氣為氣化劑的加壓氣化技術。水煤漿經原料加壓泵加壓后與高壓氧通過氣化爐頂部的氣化燒嘴進入氣化爐燃燒室(氣化反應室),在表壓6.5 MPa、約1200℃條件下,水煤漿與氧氣發生氧化反應,生產CO,H2,CO2,H2O和少量CH4,H2S,COS及微量的NH3,HCOOH等氣體。從燃燒室出來的粗合成氣通過激冷環時,與來自激冷水泵的激冷水混合后沿下降管旋轉下降進入氣化爐激冷室完成粗合成氣的激冷洗滌,最終從粗合成氣出口出氣化爐,出激冷室的粗合成氣溫度約250℃[3]。

2 過燒事故

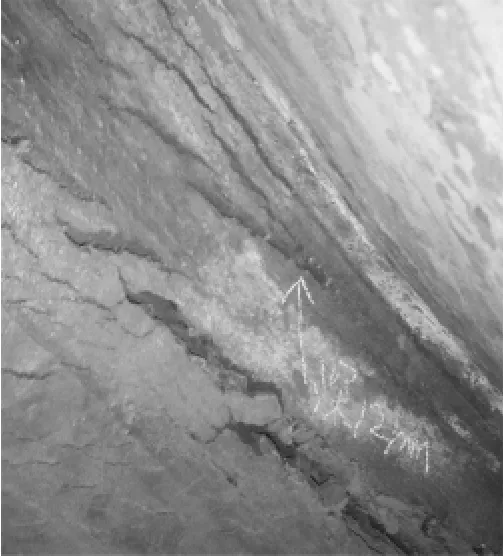

某煤化工企業的當班外操巡檢發現一臺氣化爐6層保溫棉處冒氣并著火,立即緊急處置,中控緊急停爐并進行快速泄壓,過燒部位經24 h后自然冷卻至室溫。經查看操作曲線,發現超溫時長約10 h。事后調查認為,氣化爐的下降管和上升管受到強大外力發生劇烈扭曲變形導致下降管較薄弱的位置破損,部分熾熱的粗合成氣從破裂處短路竄出,沒經過激冷室池水的洗滌和冷卻,直接側噴到激冷室殼體導致殼體過燒和鼓包開裂。事故現場照片見圖1、圖2。

圖1 外壁照片

圖2 內壁照片

3 材料劣化分析

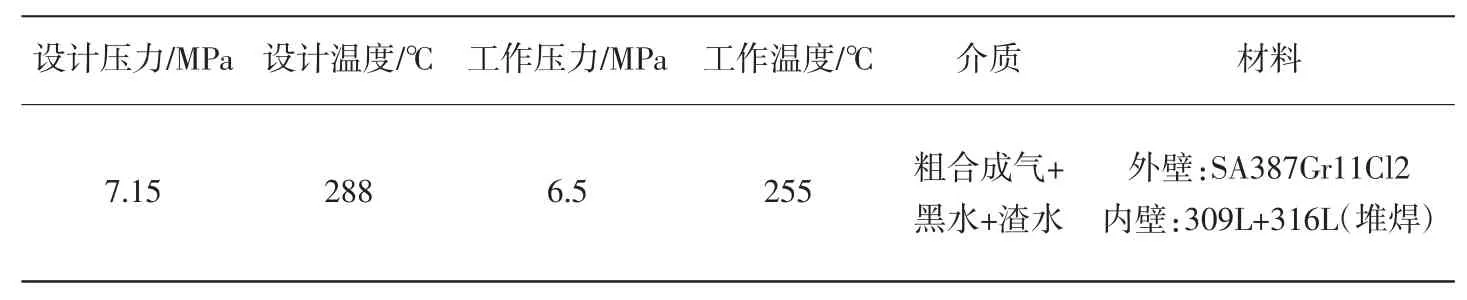

為研究過燒導致的材料劣化程度,對過燒部位進行理化檢驗。氣化爐激冷室技術參數如表1所示。

3.1 外壁材料分析

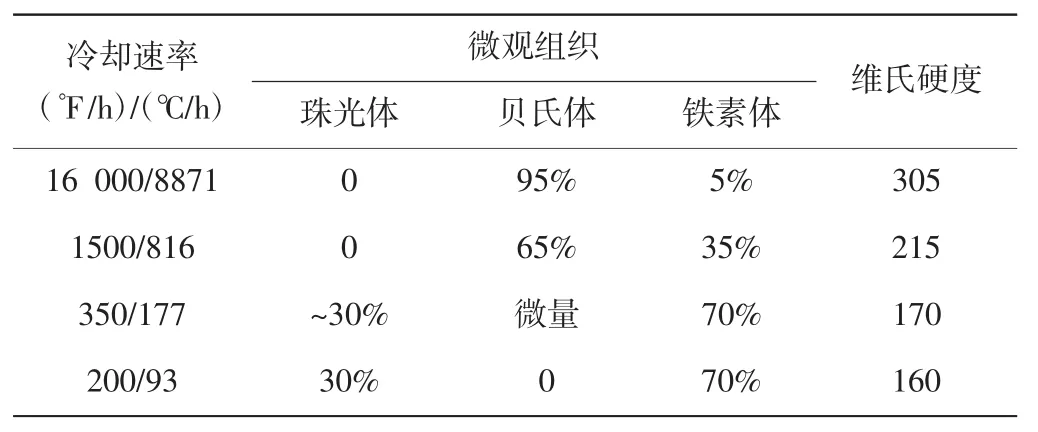

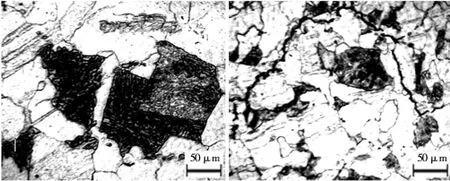

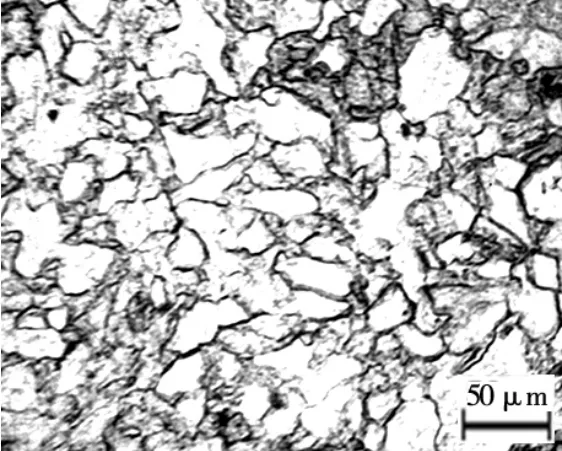

SA387Gr11Cl2是一種低合金耐熱鋼,熱處理工藝對其最終微觀組織的影響見表2[4]。設備質量證書標明鋼板正常供貨狀態為940℃正火后水冷,再650℃回火,金相組織為鐵素體+貝氏體。選取激冷室殼體外壁過燒嚴重部位進行金相分析,金相組織見圖3。同時選取未發生過燒的正常部位對比分析,金相組織見圖4。可以發現未過燒部位金相組織為正常的鐵素體+貝氏體,硬度測試結果為(148~153)HB。過燒部位金相組織明顯異常,為 鐵素體+珠光體,且晶粒粗大,在晶界處萌生裂紋,硬度值明顯降低,為(95~115)HB,材料發生了嚴重劣化。該鋼材的AC3溫度為 891 ℃[4],竄入激冷室的粗合成氣溫度約1200℃,超過了AC3溫度,使得過燒部位的鋼材奧氏體化,再加之過燒溫度長10 h,晶粒嚴重長大,晶界局部出現氧化或熔化,導致晶界弱化,強度下降,晶間結合力下降,產生裂紋。緊急停爐后緩冷,形成粗大的鐵素體+珠光體組織。

表1 氣化爐激冷室技術參數

表2 冷卻速率對微觀組織及硬度的影響

圖3 外壁過燒部位

圖4 外壁正常部位

3.2 內壁材料分析

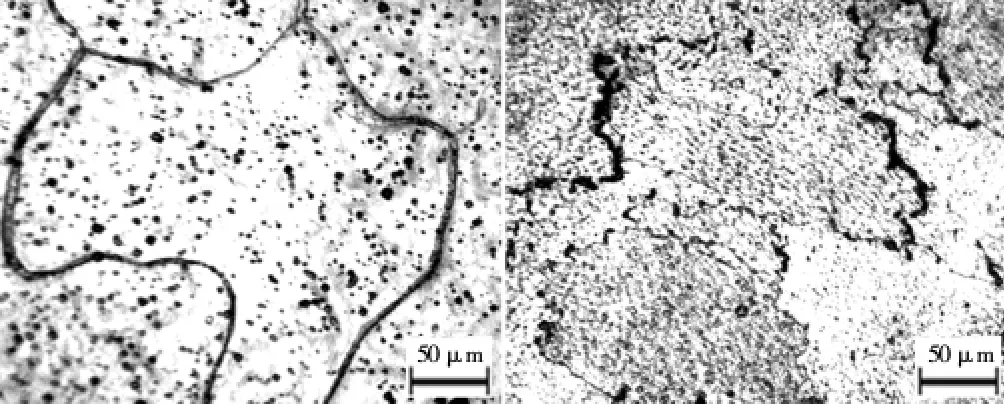

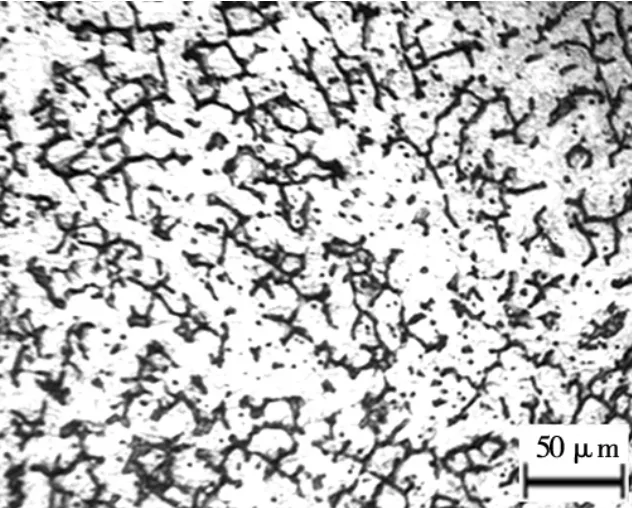

內壁材料為309L+316L(堆焊),選取激冷室殼體內壁過燒嚴重部位進行金相分析,金相組織見圖5。同時選取未過燒的正常部位做對比分析,金相組織見圖6。發現未過燒部位的金相組織為正常的奧氏體+網狀δ鐵素體,硬度測試為(160~172)HB,δ鐵素體含量測試結果為4.3%~4.9%,符合制造標準要求(3%~10%)。而過燒部位金相組織明顯異常,為奧氏體+少量點狀δ鐵素體,且晶粒粗大,在晶界處萌生裂紋,硬度值較正常部位偏低,為(130~148)HB,δ鐵素體含量明顯降低,為0.13%~0.81%,材料發生了嚴重劣化。在同樣的超溫過燒工況下,內壁金屬晶粒長大,晶界局部出現氧化或熔化,導致晶界弱化,強度下降,晶間結合力下降,產生裂紋。同時在1200℃溫度下,堆焊層原有的δ鐵素體重新固溶進奧氏體組織,導致δ鐵素體含量急劇下降,同時分布形態也由網狀轉變為點狀。

圖5 內壁過燒部位

4 結論

(1)外壁過燒部位材料嚴重劣化,金相組織明顯異常,為鐵素體+珠光體,且晶粒粗大,在晶界處萌生裂紋,硬度值明顯降低。竄入激冷室的粗合成氣溫度超過了材料的 AC3溫度,使過燒部位的鋼材奧氏體化,再加之過燒時間長使晶粒長大,晶界局部出現氧化或熔化,導致晶界弱化,強度下降,晶間結合力下降產生裂紋。緊急停爐后緩冷,形成了粗大的鐵素體+珠光體組織。

圖6 內壁正常部位

(2)內壁過燒部位材料發生嚴重劣化,金相組織明顯異常,為奧氏體+少量點狀δ鐵素體,且晶粒粗大,在晶界處萌生裂紋,硬度值與δ鐵素體含量也明顯降低。同樣的超溫過燒工況下,使內壁金屬晶粒長大,晶界局部出現氧化或熔化,導致晶界弱化,強度下降,晶間結合力下降產生裂紋。同時堆焊層原有δ鐵素體重新固溶進奧氏體組織,導致δ鐵素體含量急劇下降,分布形態也由網狀轉變為點狀。