可變地隙與輪距拖拉機底盤研究與設計

張磊

(山東農業大學,山東 泰安 271000)

1 可變地隙與輪距拖拉機底盤結構設計原理

(1)底盤整體設計原理。傳統拖拉機結構設計,多是將前橋、中間轉動部分以及輪邊減速三部分分離開,因而當拖拉機前橋部分動力結構發生變化時,地隙輪距無法跟蹤調整,只能通過翻轉輪獨立調節。但該種獨立調節方法的逆轉強度有限,一旦外部阻力超出了翻轉輪力的控制范圍,拖拉機仍舊無法繼續工作。進行可變地隙與輪距拖拉機底盤改造時,將拖拉機的左右驅動橋、中間傳動部分、以及輪胎總成部分都組合在一起,使拖拉機各個單結構部分變成一個整體,確保機械的各個部分動力強度實現協調統一。具體來說,動力傳輸部分主要是通過牽引附著力,將拖拉機的動力創造系統、動力傳輸系統以及平衡結構的各個環節都調節到一起,確保中間傳動部分,始終與左右橋的角平分線對齊。

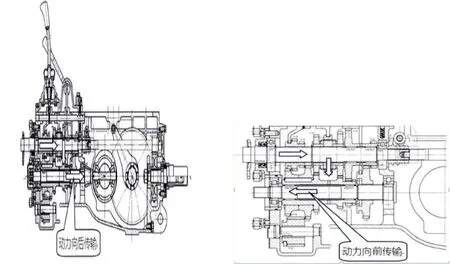

(2)中間傳動結構設計原理。拖拉機中間傳動結構部分,主要包括發動機、動力傳輸箱、變速箱三部分。傳統的拖拉機中間傳動結構設計時,動力傳輸箱在含差速器的作用下,先連接發動機,并在變動箱的幫助下,將動力傳輸到動力傳輸箱內,經左右橋進行驅動傳導,如圖1。進行改造后,先將原有的單檔操作轉變為階梯變檔操作,然后由動力向后傳輸改為向前傳輸,節省了動力傳輸過程中往復循環功率損耗,拖拉機做功調節效果明顯增強。

圖1 中間傳動結構設計設計對比圖

(3)左右橋設計原理。拖拉機對盤左右橋設計,是沿著驅動橋搖臂、分力箱、地隙調整油缸、轉向油缸和輪胎運轉結構五部分組成。當分力箱將強動力傳輸給箱動力,在經齒輪傳動分別傳遞至前后驅動橋搖臂處的過程中,可利用鏈條實現動力傳輸中的前后輪總成動力持續傳導。同時,驅動橋搖臂在地隙調整油缸的推動下,也可以實現拖拉機可變地隙大小的調整。具體來說,拖拉機底盤在左右橋動力供應時,始終保持著驅動調整的頻率相同,可以避免動力系統做功損耗的問題。

(4)驅動橋連桿設計原理。驅動橋連桿機構設計時,首先利用支撐連接桿兩端相互連接,建立左右橋平衡支撐體后,再利用支撐滑桿與連桿結構,把驅動支持中間部分撐起來,此時拖拉機做功系統和外部滑桿支撐座總成部分就可以確保左右橋兩桿始終處于穩定支撐的狀態,而鉸接連桿部分又帶動支撐座在內部持續做功,實現周期旋轉。

2 可變地隙與輪距拖拉機底盤設計方案

2.1 左右邊橋設計方案

左右邊橋做功主要是依靠主副齒輪的協調轉動實現拖拉機的動力傳導。

(1)功率分析。左右邊齒輪設計時,以左右齒輪的尺寸限制發動機的做功功率,為左右邊橋的動力供應基礎。如某拖拉機發動機動力供應強度為1000W,則左右橋進行輪據調節時,也主要是以1000W為基礎進行動力傳導。若此時左右橋做功強度穩定,則邊距調節的做功功率將與發動機初始產生的功率相等;反之,功率值低于1000W。

(2)參數分析。齒輪載重力強度與齒輪主要參數之間有關聯。如某拖拉機齒輪尺寸參數主要為:模數Q、中心距W、小齒輪半徑a、大齒輪半徑A、小齒輪寬b和大齒輪寬B。計算齒輪強度時,要計算齒面接觸強度,接齒根彎曲度值。同時,大齒輪與小齒輪的計算結果要分開運算,最終得到的計算結果才是最終結果值。

值得注意的是,齒輪做功情況分析也要考慮到齒輪持續做功的疲勞極限問題。假定大齒輪與小齒輪的初始做功強度為1500W,經過1年的使用后齒輪均出現了不同程度的磨損,后期繼續做功時其做功強度無法實現有用功完全轉換的效果。因此進行齒輪做功情況分析時,需適當地扣除大齒輪、小齒輪使用中的損耗功率。

2.2 齒輪設計方案

齒輪校核齒根彎曲度,齒輪初定參數部分也是齒輪做功情況分析的條件之一。齒輪校核齒根彎曲度,是指齒輪實際分析時,為確保齒輪之間的距離均保持良性運轉的狀態,需在齒輪使用前,對齒輪體系進行集中性檢驗,解決其中不標準的問題,繼而實現齒輪標準、一致的做功效果。而齒輪初定參數是指進行拖拉機齒輪動力開發、動力供應期間,隨時按照統一的參數動力處理標準進行動力調節。如某次拖拉機的動力功率3000W,初步分析機械動力供應情況時,需先確定齒輪供應的初始做功強度,然后再按照這一標準調整大齒輪和小齒輪的周期旋轉次數、旋轉每周的做功功率比等條件。本次拖拉機的做功分析結果為:機械動力結構做功功率原始功率的2/3,即2000W,然后按照大齒輪與小齒輪的功率相差1.5倍的標準,分別將齒輪的做功強度調整到齒輪做功的最佳狀態即可。

2.3 動力輸出箱設計方案

(1)鏈傳動部分。鏈傳動部分是在額定傳輸功率的輔助做功狀態下將額定轉速從最低檔調制最佳做功狀態的動力供應過程。一般而言,可變地隙與輪距拖拉機底盤的鏈傳動結構共分為1~4檔,且每一檔的變速傳導數值按0.89r/min計算。當拖拉機的機械動力傳輸環節進行一次動力傳輸,鏈傳導動力結構就增加一次傳導的強度,直到額定電壓狀態下,額定功率的做功強度達到最佳位置。假定某可變地隙與輪距拖拉機底盤的初始額定功率為300W,按照0.89r/min計算,持續做功100min后,拖拉機的做功強度就增加了89W,其機械設備的做工功率也提高了一個等級。隨著機械做功持續增加,可變地隙與輪距拖拉機底盤的做功強度還會繼續增加。

(2)鏈條節距、鏈條長度。進行可變地隙與輪距拖拉機底盤改造后,現有的鏈條設計體系的功率傳導模式大多是按照并排鏈條傳輸的順序進行排列,雙向動力傳輸結構的做功強度比單項鏈條傳輸的強度要大,且鏈條傳輸時做功的穩定性也較高。為確保可變地隙與輪距拖拉機底盤設計后可實現鏈條穩定、均衡性做功,也需對鏈條的節距、長度進行分析。若鏈條的長度為均等長度,則鏈條做功的強度是有用功=無用功均。若鏈條的內部鐵鏈條長度>外部鏈條長度,說明此時有用功>無用功。一般而言,可變地隙與輪距拖拉機底盤的鏈條長度在0.5~0.9cm之間,為最佳狀態。

2.4 變速箱設計方案

一方面,利用左右橋兩側平衡的齒輪動力傳導方法將分動器傳輸時的動力傳導到可變地隙與輪距的調節結構上,確保拖拉機在不平穩的外部狀態下平穩做功。另一方面,主輪變速箱左側和右側分別安裝有軸承穿插孔,當機械做功時機械結構直接通過軸承穿插孔,將可變地隙與輪距的做功強度轉換為具體的軸承做功轉換模式,然后再通過軸承調控強度,適當的調整搖臂殼的齒輪參數結構,直到變速箱的變速強度,與可變地隙與輪距的外部需求達到一致就可以停止。如原有動力供應強度為A,經過變速箱調節后,系統再次進行要搖臂調節時,將按照每次搖臂增加1的標準,繼續進行搖臂做功。

3 結語

綜上所述,可變地隙與輪距拖拉機底盤研究與設計分析是現代機械結構實踐中優化的技術理論歸納,不僅明確了機械結構改造的理論方法,也大大提高了機械做功的速率。在此基礎上,通過底盤整體設計原理、中間傳動結構設計原理、左右橋設計原理、驅動橋連桿設計原理,著重對左右邊橋設計方案、齒輪設計方案、動力輸出箱設計方案、以及變速箱設計方案進行探究,可為社會機械結構創新帶來研究思路。