單管集油穿心電加熱工藝應(yīng)用及完善

崔智程

大慶油田有限責(zé)任公司第九采油廠

在外圍偏遠(yuǎn)油田,特別是嚴(yán)寒地區(qū),電加熱管是實(shí)現(xiàn)單管集油的一種有效技術(shù)措施,具有良好的降低投資、節(jié)能降耗效果[1]。但在應(yīng)用過(guò)程中也陸續(xù)出現(xiàn)故障率高、耗電量大等問(wèn)題,特別是平臺(tái)匯管,由于接頭數(shù)量多且分布密集,導(dǎo)致故障率偏高。據(jù)統(tǒng)計(jì),AN油田有近50%的平臺(tái)及單井井口集油匯管存在問(wèn)題,為了降低電加熱故障率,減少維修工作量,保證油田穩(wěn)定生產(chǎn),對(duì)問(wèn)題比較多的平臺(tái)匯管采用了穿心電加熱工藝[2]。分析2013—2016年AN油田穿心電纜加熱故障情況后,從采用穿線器穿線、加裝時(shí)間繼電器和完善穿心電纜加熱工藝管理三方面完善了穿心電加熱工藝。

1 應(yīng)用分析

1.1 工藝原理

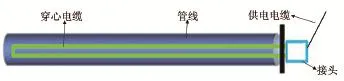

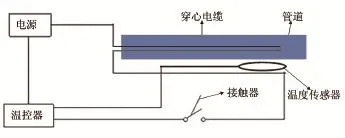

穿心電加熱作為新工藝的主體,主要由高溫鎳鉻合金絲、高純度結(jié)晶氧化鎂粉、不銹鋼護(hù)套組成。穿心電纜置于集油管線中,一個(gè)平臺(tái)只有1~2個(gè)接頭,由溫控箱控制自動(dòng)啟停穿心電纜,從而保證集油管線的正常運(yùn)行[3]。

1.2 現(xiàn)場(chǎng)試驗(yàn)及應(yīng)用

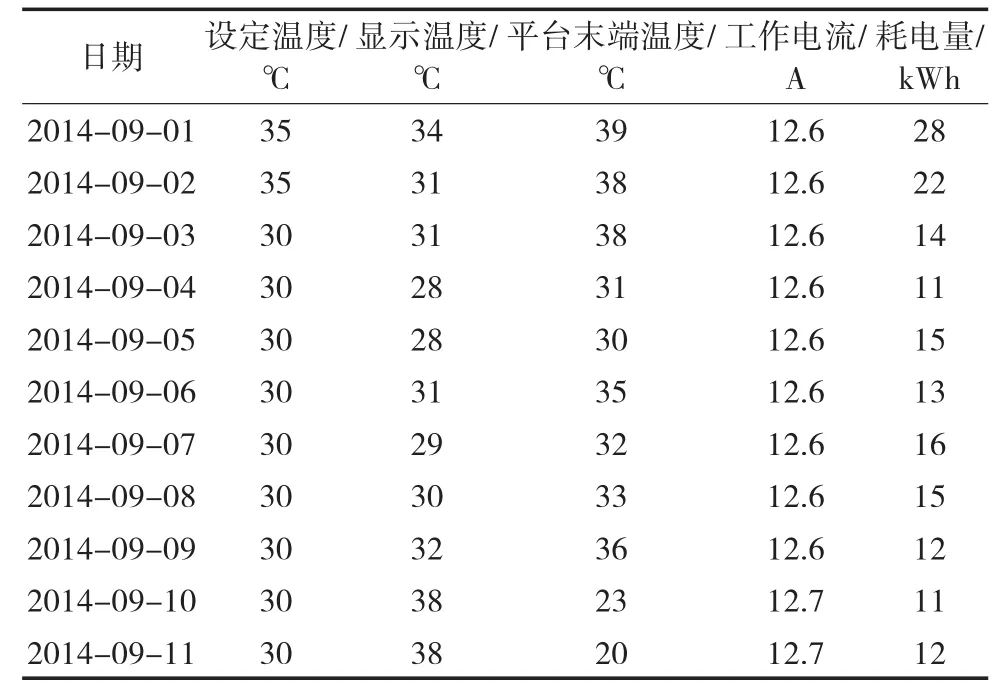

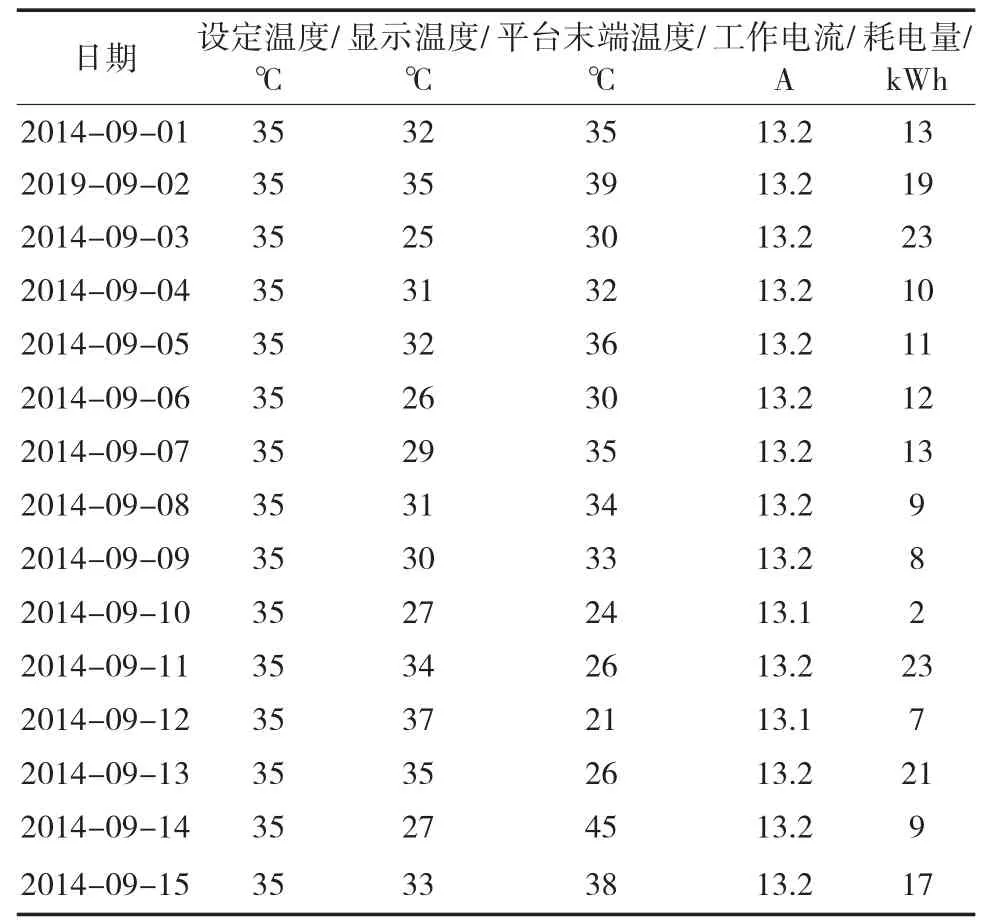

在AN油田選擇4#、7#2個(gè)平臺(tái)進(jìn)行穿心加熱工藝的改造,完成后運(yùn)行良好。由于是在已建管線上安裝穿心電纜,其間主要遇到了難以穿入的問(wèn)題,最終利用鋼筋攜帶完成了施工。在2個(gè)平臺(tái)進(jìn)行蹲點(diǎn)錄取,試驗(yàn)數(shù)據(jù)見(jiàn)表1、表2(表中溫度為當(dāng)日8:30錄取溫度)。

表1 AN油田4#平臺(tái)耗電量統(tǒng)計(jì)Tab.1 PowerconsumptionstatisticsofNo.4PlatforminANOilfield

表2 AN油田7#平臺(tái)耗電量統(tǒng)計(jì)Tab.2 PowerconsumptionstatisticsofNo.7PlatforminANOilfield

從以上現(xiàn)場(chǎng)運(yùn)行數(shù)據(jù)可以看出,穿心電纜加熱能夠根據(jù)設(shè)定溫度實(shí)現(xiàn)自動(dòng)調(diào)節(jié)[4],工作電流基本穩(wěn)定,能夠保證井口集油管線的正常運(yùn)行,顯示溫度基本在設(shè)定溫度±10℃范圍內(nèi),平臺(tái)末點(diǎn)溫度與顯示溫度有差異,主要是溫控探頭設(shè)在管壁且與溫度插孔位置有一定距離導(dǎo)致[5]。

在AN油田2個(gè)平臺(tái)進(jìn)行現(xiàn)場(chǎng)試驗(yàn)至目前,運(yùn)行情況保持穩(wěn)定。2016年,從后續(xù)跟蹤的7#平臺(tái)現(xiàn)場(chǎng)試驗(yàn)數(shù)據(jù)可以看出,工作電流基本穩(wěn)定,溫控顯示溫度均在設(shè)定溫度±5℃范圍內(nèi),平臺(tái)末點(diǎn)溫度除個(gè)別較高外,其余都在設(shè)定溫度±5℃范圍內(nèi),說(shuō)明穿心電纜加熱可以滿足管線維持溫度的使用要求,可以保證井口集油管線的正常運(yùn)行[6]。

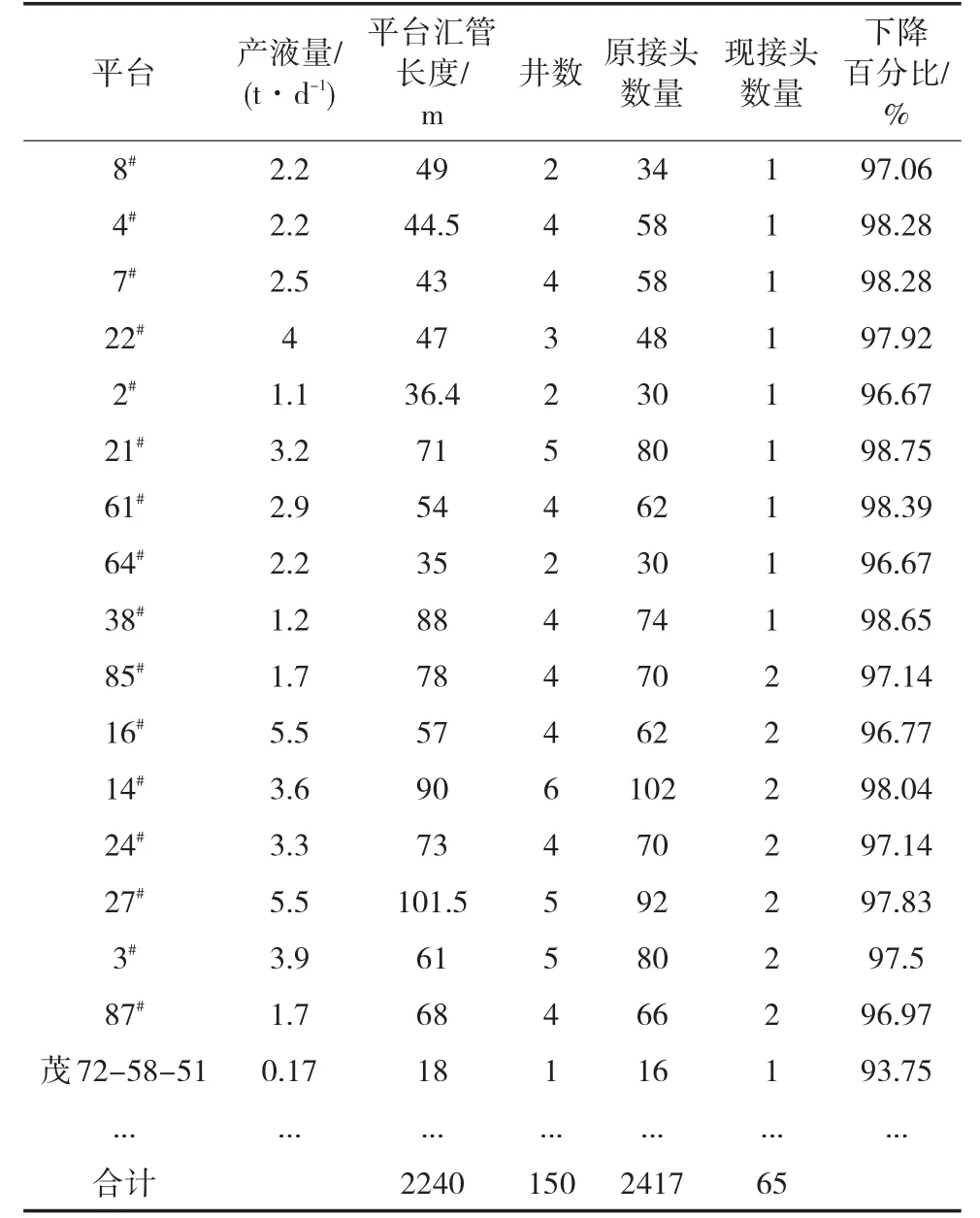

根據(jù)試驗(yàn)情況,將穿心電纜加熱工藝進(jìn)一步推廣,目前已經(jīng)在AN油田49個(gè)平臺(tái)或單井應(yīng)用,涉及油井150口,日產(chǎn)液64 t,日產(chǎn)油56 t,平臺(tái)匯管總長(zhǎng)度2.24 km。

1.3 接頭分析

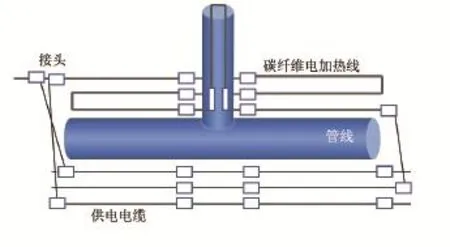

以5口井(4口油井和1口水井)的平臺(tái)為例,平臺(tái)匯管長(zhǎng)43 m,使用3根管道,4個(gè)連接處,每處4個(gè)接頭,共16個(gè)(圖1)。單井與平臺(tái)匯管連接3處,每處14個(gè)接頭,共42個(gè)接頭,合計(jì)58個(gè)接頭。采用穿心電纜加熱工藝后(圖2),同樣以5口井為例,接頭只剩1個(gè),接頭數(shù)量比原來(lái)減少98.28%(表3),在平臺(tái)井增多、匯管加長(zhǎng)的情況下,效果會(huì)更明顯[7]。

圖1 原電加熱接線示意圖Fig.1 Diagram of original electric heating wiring

圖2 穿心電纜加熱接線示意圖Fig.2 Diagram of feed-through cable wiring

表3 AN油田49個(gè)平臺(tái)或單井匯管接頭數(shù)量統(tǒng)計(jì)Tab.3 Joint number statistics of 49 platforms or single-well manifolds in AN Oilfield

1.4 故障頻率分析

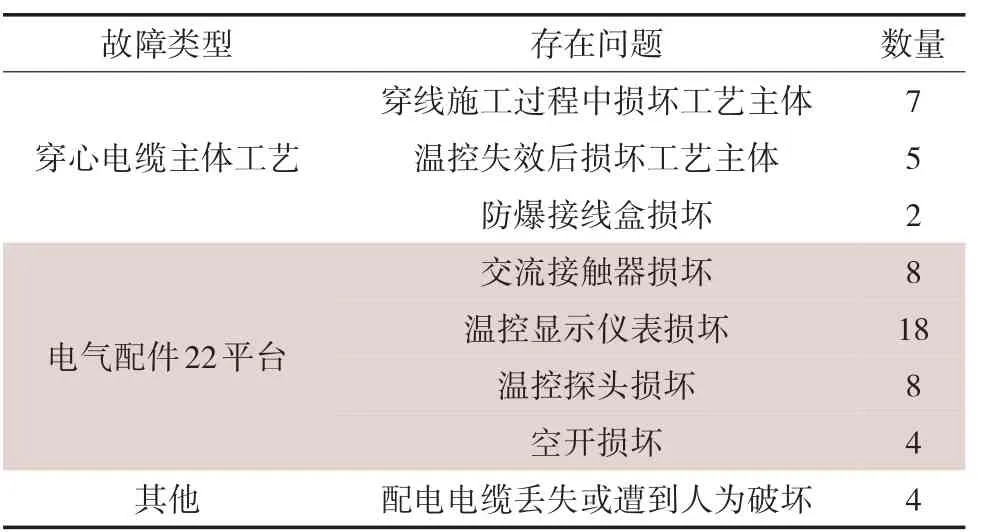

2015年11月—2016年10月,穿心電纜發(fā)生故障15次(表4),月故障頻率為0.56 km-1,低于改造前的1.5 km-1,區(qū)塊整體故障從0.65 km-1下降到0.24 km-1,下降了63%。

表4 2015年11月—2016年10月AN油田穿心電纜加熱故障統(tǒng)計(jì)Tab.4 Heating faults of feed-through cable in AN Oilfied from November,2015 to Octover,2016

2 工藝完善

統(tǒng)計(jì)2013年至2016年現(xiàn)場(chǎng)故障類別及存在的問(wèn)題(表5)后,發(fā)現(xiàn)影響工藝正常運(yùn)行的主要因素有穿線施工、溫控及其他電器配件[8]。

表5 2013—2016年AN油田穿心電纜加熱故障統(tǒng)計(jì)Tab.5 Heating faults of feed-through cable in AN Oilfied from 2013 to 2016

為此從三方面對(duì)穿心電加熱工藝進(jìn)行了完善:

(1)完善施工方式。借鑒了電力線路敷設(shè)技術(shù),采用穿線器穿線,能夠延長(zhǎng)一次性穿線長(zhǎng)度,并且減少穿線過(guò)程損壞主體的可能性。

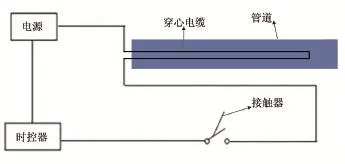

(2)完善溫度控制。從故障統(tǒng)計(jì)來(lái)看,點(diǎn)溫控(圖3)及其探頭損壞占46%,為了有效降低故障頻率,加裝了時(shí)間繼電器(圖4),現(xiàn)場(chǎng)管理人員根據(jù)油井產(chǎn)液規(guī)律合理調(diào)整周期,實(shí)現(xiàn)最優(yōu)溫度控制[9]。由于溫度傳感器設(shè)置在管線末端存在控制滯后性,會(huì)出現(xiàn)局部高溫或低溫。為了保證生產(chǎn),通常設(shè)定的溫度較高,造成工藝主體易損壞、能量消耗大,且一旦溫控部件出現(xiàn)故障就會(huì)引起工藝主體發(fā)生損壞。通過(guò)設(shè)置啟停時(shí)間能夠有規(guī)律地進(jìn)行溫度控制,保證平穩(wěn)運(yùn)行并降低能耗。

圖3 點(diǎn)溫控工作原理示意圖Fig.3 Diagram of point temperature control working principle

(3)完善運(yùn)行管理。根據(jù)工藝要求,結(jié)合現(xiàn)場(chǎng)管理經(jīng)驗(yàn),完善穿心電纜加熱工藝管理方法。一是分井、分季確定時(shí)間周期。根據(jù)油井產(chǎn)液量和管線長(zhǎng)度等條件確定初始時(shí)間周期,管理人員結(jié)合出液情況和季節(jié)不同,可適當(dāng)調(diào)整時(shí)間周期。二是定時(shí)檢查穿心電纜有無(wú)異常,確定最遠(yuǎn)平臺(tái)的檢查時(shí)間,允許時(shí)間段為前后15 min,根據(jù)巡井路線,依次檢查每個(gè)平臺(tái),起到及時(shí)監(jiān)測(cè)的作用。三是定時(shí)檢查井口回壓。正常油壓小于1.3 MPa,當(dāng)超過(guò)預(yù)警1.5 MPa和事故壓力2.0 MPa時(shí),及時(shí)查找原因,實(shí)施相應(yīng)處理方案。

圖4 時(shí)控溫工作原理示意圖Fig.4 Diagram of time temperature control working principle

3 結(jié)束語(yǔ)

(1)穿心電加熱工藝能較好地解決電加熱工藝中接頭易出現(xiàn)故障的問(wèn)題,使電加熱工藝得以進(jìn)一步改進(jìn)和完善[10]。

(2)采用時(shí)間控制能夠減少穿心電加熱工藝次生故障的發(fā)生,但需要現(xiàn)場(chǎng)管理人員摸索合理周期。

(3)采用穿線器穿線能夠增加一次性穿線長(zhǎng)度,降低穿線過(guò)程損壞穿心電加熱工藝主體的可能性。

(4)穿心電加熱工藝還缺少相關(guān)規(guī)范和標(biāo)準(zhǔn),有進(jìn)一步優(yōu)化和標(biāo)準(zhǔn)化的空間。