高速動車組輪對軸承壓裝工藝優化與應用

王明萌 韓樹濤 孫志鵬

摘 要:針對高速動車組輪對軸承壓裝生產過程中存在的風險隱患,深入分析論證引進技術的不足,改進軸承壓裝設備,并結合自身技術能力提出“6字軸承壓裝法”,創立高速動車組軸承組裝工藝技術的“中國方案”。

關鍵詞:軸承;壓裝;工藝技術

中圖分類號:U270.6 文獻標志碼:A

0 引言

高速動車組輪對軸承組成是直接影響車輛運行安全轉向架系統的關鍵部件,是高速動車組制造工藝領域的核心技術之一。從技術僵化到消化再到創新過程中,我們在原有成熟制造工藝的基礎上,總結出“6字軸承壓裝法”,改進壓裝設備并運用壓力—位移曲線判定壓裝結果,已推廣應用于我司各型高速動車組平臺輪對軸承壓裝,下面介紹具體的分析過程及改進措施。

1 問題提出

1.1 軸承壓裝工藝(圖1)

高速動車組軸承為整體自密封結構,外圈承受車輛重量載荷,內圈隨著輪對圓周方向轉動。具體壓裝步驟如下:

1.1.1 環境要求

軸承組裝環境需要苛刻,降塵量、溫濕度變化均有細致要求。

1.1.2 清潔檢測

使用清洗劑及工業擦凈紙對軸頸、軸承內圈等部位進行檢查和清潔,配合表面不得有損傷,軸承、輪對、量具等全部需要至少同溫8 h,然后檢測各配合部位尺寸合格后方可組裝。

1.1.3 涂抹潤滑

在軸頸和軸承內圈表面均勻涂抹潤滑介質,以減少車軸軸承間配合面的摩擦,從而避免壓入過程中出現卡滯和拉傷。

1.1.4 連接定位

連接導向套與軸端,通過定心環使車軸與連接導向套同心,壓裝套筒作用在軸承內圈外端部,通過液壓缸推力將軸承壓入。壓裝過程中需轉動軸承,防止軸承卡滯。

1.1.5 游隙測量

軸承壓裝完成后拆卸工裝,安裝軸端壓板檢測軸承游隙須符合要求。

1.2 存在問題

(1)時常出現卡頓現象,軸承內各組件配合狀態的不確定性,對軸承運行帶來隱性風險。

(2)由于操作者手工裝配誤差,工裝配合后同軸度誤差較大,軸承壓裝過程中易出現跳頓現象。

(3)既有軸承壓裝設備無法記錄配合過程,僅憑操作者個人目視判斷,產品質量受人為因素影響大。

2 問題分析

輪對軸承壓裝質量的核心要素為壓裝力和保壓時間。我們圍繞核心要素進行了針對性的研究分析和理論計算,并對生產現場進行持續跟蹤和優化。

2.1 壓裝卡頓問題分析

軸承壓裝時的卡頓現象,設定車軸、軸承配合部位尺寸及形位公差合格為首要條件,尺寸問題導致卡頓將不做分析,因此該文從表面粗糙度和壓裝力2個方面入手分析。

2.1.1 表面粗糙度影響

根據車軸車輪壓裝經驗,軸頸表面加工紋理真實存在的峰谷差小,涂抹的潤滑介質在軸承壓入過程中受擠壓很難存留,配合表面擠壓過程中缺少潤滑介質。

2.1.2 壓裝力影響

壓裝過程受力是復雜的,并且是動態變化過程,國內開展了許多對于軸承壓裝方面的研究,胡宏偉論證了壓裝力P壓與位移X之間的關系。在軸承壓裝設備增加力學傳感器采集設備輸出壓力,以壓裝力—位移曲線反映出軸承壓裝過程狀態,可作為判斷軸承壓裝合格等重要依據。

2.1.3 設備輸出壓裝力分析

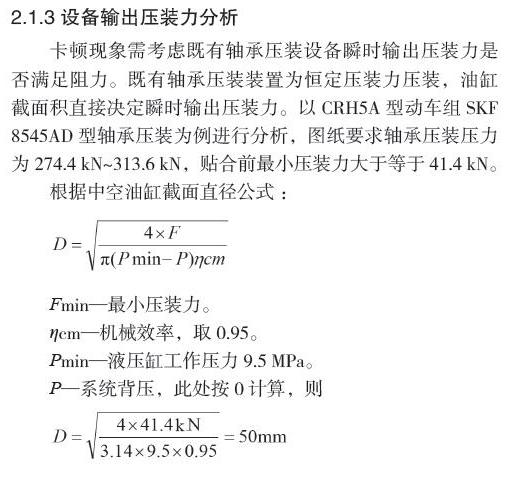

卡頓現象需考慮既有軸承壓裝設備瞬時輸出壓裝力是否滿足阻力。既有軸承壓裝裝置為恒定壓裝力壓裝,油缸截面積直接決定瞬時輸出壓裝力。以CRH5A型動車組SKF 8545AD型軸承壓裝為例進行分析,圖紙要求軸承壓裝壓力為274.4 kN~313.6 kN,貼合前最小壓裝力大于等于41.4 kN。

由于采用中空油缸,則有效截面直徑應大于50 mm,實測現有軸承壓裝裝置的有效截面直徑為60 mm,設備冗余不足,當壓裝力瞬時可能無法克服過盈量阻力,需要液壓缸停頓蓄力過程,可能造成壓裝過程卡頓。

2.2 設備工裝問題分析

2.2.1 設備影響分析

理想壓裝力狀態是軸承內圈中心與油缸中心重合,軸承重力垂直作用于軸承移動方向。既有設備無定心頂尖結構,需靠操作者的目視觀察水平找正,這要求操作者較高的技能水平,且效率低下。同時,僅通過底部走行車輪定位,相對于輸出的壓裝力,設備剛性不足。

2.2.2 工裝影響分析

連接工裝作用為導向及支撐,既有工裝整體采用螺栓與車軸連接,導向連接套依靠定心環與車軸定位,為保證定心環與車軸之間的裝配關系,則定心環與車軸直徑間隙0.5 mm。則導向連接套與軸頸之間同軸度最大誤差為0.5 mm,軸承壓入過程中存在高度差,則軸承內圈與車軸過盈配合過程產生跳頓。

3 改進措施

3.1 軸承壓裝設備改進

采用專用臥式雙頭軸承壓裝機壓裝軸端軸承,帶有壓裝力和位移傳感器,實時采集監控軸承壓裝過程,輪對兩端自動調節高度,通過車軸中心孔頂尖完成定位。

3.2 組裝操作優化

長時間的生產跟蹤,我們總結出了高速動車組輪對軸承“6字軸承壓裝法”,即

“修”—壓裝前修磨車軸端部倒角,然后使用200目以上細砂紙,沿車軸表面成45°和135°方向交叉打磨車軸軸頸表面,并使用清洗劑和工業擦凈紙清潔(上述工作需在軸承恒溫間外完成);

“測”—同溫下測量車軸、軸承配合尺寸及軸頸剩磁量;

“涂”—均勻涂抹潤滑截至,并在規定時間內完成壓裝;

“正”—軸承與車軸找正后,利用頂尖定位夾緊;

“轉”—軸承壓裝時,沿同一風向轉動軸承外圈,避免軸承軸向壓裝時,軸承滾子圓周運動方向卡滯;

“檢”—使用百分表和磁力表座,拉壓檢查軸承游隙。

4 結論

(1)專用雙頭軸承壓裝機的應用,實現了軸承壓裝自動化,提升生產效率的同時降低了操作者技能水平要求。壓力—位移曲線驗證軸承壓裝過程,避免人為因素對軸承壓裝的影響,可靠保證了軸承壓裝質量。

(2)“6字軸承壓裝法”,是獨有我司特色的工藝管控模式,是中國標準的高速動車組輪對軸承制造工藝技術的凝練,現推廣應用于我司各型軌道車輛輪對軸承組裝。

參考文獻

[1]胡宏偉.軸承壓裝力-位移曲線作軸承壓裝合格判定的可行性分析[J].機車車輛工藝,2010(6):1-9.

[2]劉勝勇.軸承壓裝曲線不良原因介析[J].機車車輛工藝,2005(12):38-39.

[3]上海交通大學力學教研室.工程力學(下)[M].上海:上海科學技術出版社,1978.