制備四氯合鈀酸銨的工藝研究

楊麗虹,陳大林,陳國梁,潘從明,馮巖

(金川集團銅業有限公司,甘肅金昌,737100)

四氯合鈀酸銨是制備其他鈀化合物的重要起始原料,廣泛應用于化學催化或者作為芐化試劑。傳統的四氯合鈀酸銨制備工藝流程是:將海綿鈀進行王水溶解、趕硝后煮沸,在四氯合鈀酸溶液中加入過量的氯化銨固體,使其生成相應的銨鹽,經結晶而得到產品。本文詳細研究了四氯合鈀酸銨的制備流程,改善傳統生產工藝存在的流程長、產率低等不足。

1 實驗原料及流程

1.1 實驗原料

實驗原料為二氯二氨合鈀,其煅燒物經化驗分析后符合海綿鈀GB/T 1420-2004標準要求。

實驗試劑:分析純的鹽酸、氯化銨、蒸餾水。

1.2 實驗原理及流程

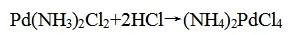

取二氯二氨合鈀200g加入旋轉蒸發儀中,然后800mL的2mol/L鹽酸溶液,控制溫度95℃,反應至溶解完全,該過程發生如下反應:

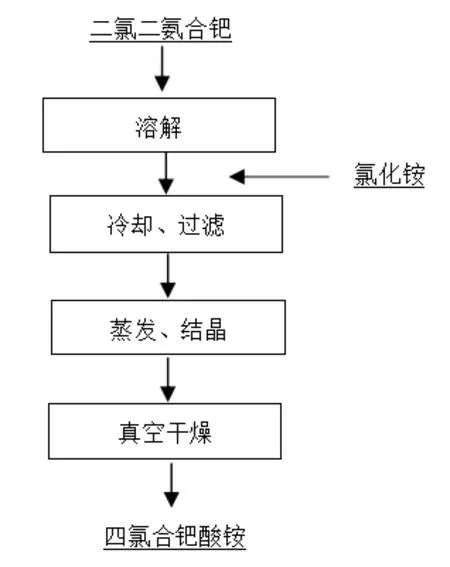

然后加入固體氯化銨30g冷卻、過濾,然后將濾液蒸發至有結晶物析出時,冷卻、過濾,將濾出的結晶用少量蒸餾水洗滌后,置于真空干燥箱60℃干燥,即為四氯合鈀酸銨。其工藝流程如圖1所示。

圖1 工藝流程圖

2 結果與討論

2.1 鹽酸溶解實驗

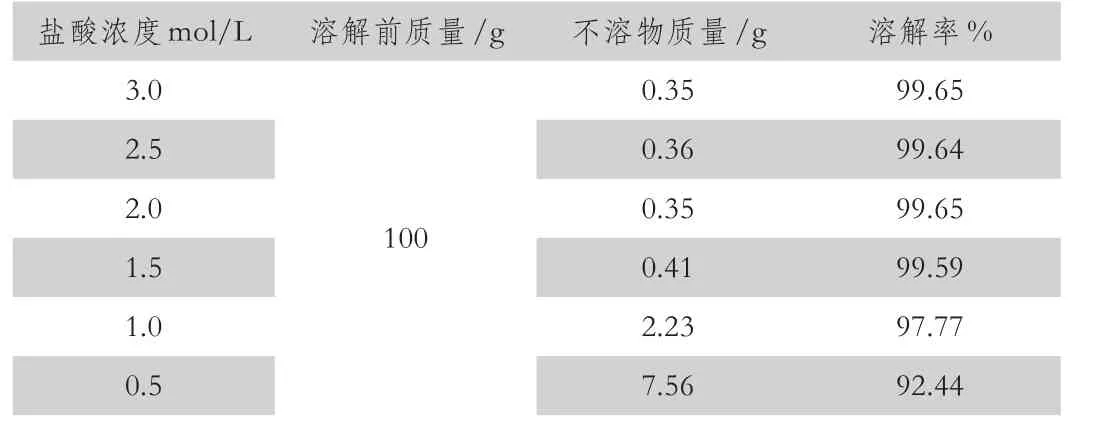

基于二氯二氨合鈀溶解過程對于后續制備四氯合鈀酸銨的直收率有著重要影響。分別取100g二氯二氨合鈀,反應溫度100℃,加入400mL不同濃度的鹽酸,考察鹽酸濃度對溶解率的影響,實驗結果如表1所示。

表1 鹽酸濃度對溶解率的影響

結果表明,隨著酸度的升高,溶解率迅速升高,當鹽酸濃度在1.0mol/L以下時,不溶物質量顯著上升,當酸度超過2.0mol/L后,溶解率基本穩定。

2.2 溶解溫度實驗

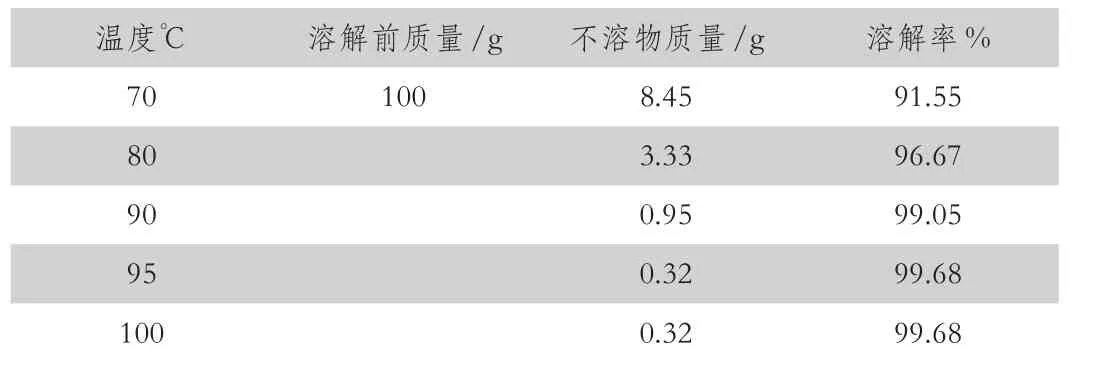

分別取100g二氯二氨合鈀,加入400mL的2mol/L鹽酸,考察不同反應溫度對溶解率的影響。實驗結果如表2所示。

表2 反應溫度對溶解率的影響

結果表明,隨著反應溫度的升高,溶解率迅速升高,當反應溫度達95℃時,溶解率達9.68%,后不隨溫度變化而改變。

2.3 溶解固液比實驗

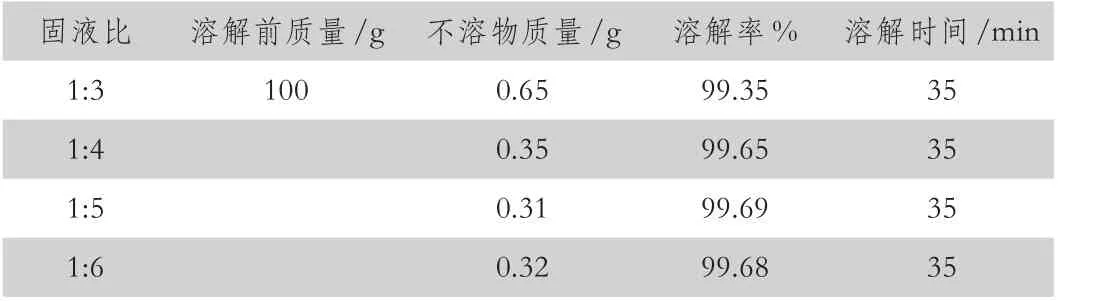

分別取100g二氯二氨合鈀,加入不同體積的2mol/L鹽酸,反應溫度95℃,考察不同固液比對溶解率的影響。實驗結果如表3所示。

表3 固液比對溶解率的影響

結果表明,隨著固液比的增大,溶解率迅速升高,當固液比超過1:4后,轉晶率基本不再改變。

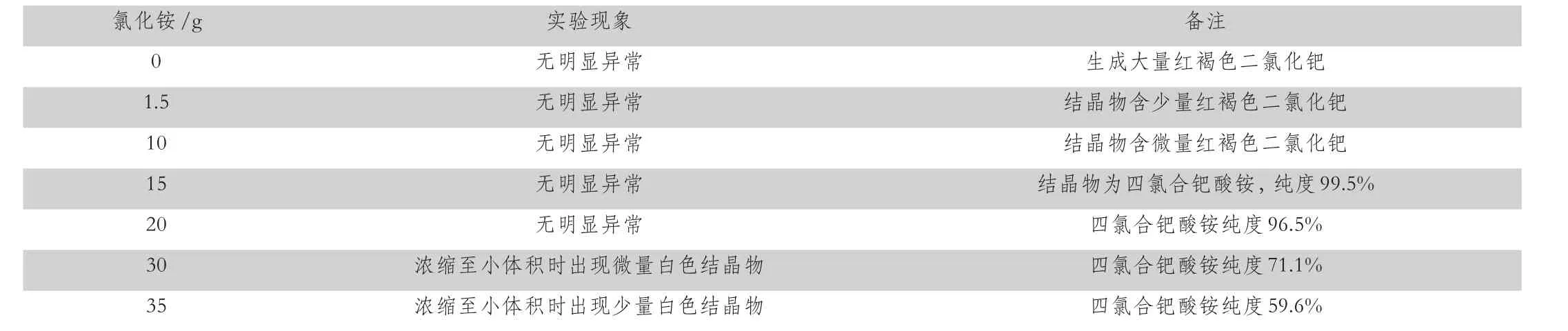

表3 反應現象

2.4 氯化銨補加量對制備過程的影響

分別取100g二氯二氨合鈀,加入400mL的2mol/L鹽酸,加熱至95℃進行溶解,直至溶解完全后,向體系中補加固體氯化銨,反應現象如表3所示。

結果表明,氯化銨的加入可有效抑制四氯合鈀酸銨中二氯化鈀的摻雜,但氯化銨加入過多時則會導致產品結晶嚴重,影響產品純度。

3 結論

(1)制備四氯合鈀酸銨的最佳工藝條件為:200g二氯二氨合鈀,對應加入2mol/L的鹽酸溶液800mL,控制溫度95℃,反應至溶解完全,然后加入固體氯化銨30g冷卻、過濾、結晶,60℃真空干燥。

(2)本工藝可以實現四氯合鈀酸銨的簡單、高效、清潔生產,產品純度可達99%以上。