鎢渣脫水過程中加壓過濾機的應用實踐

余春榮,黃 亮,徐 雙,李躍海,陸曉暉

(江鎢世泰科鎢品有限公司,江西 贛州 341000)

0 引 言

中國鎢礦資源儲量居世界首位,各類鎢礦物原料經濕法提鎢后產生的固體廢渣稱為“鎢渣”。以標準鎢精礦(含氧化鎢WO365%)為例,通常每生產1 t鎢初級制品會產生約0.8t鎢渣(殘余WO31%~3%),且鎢精礦品位越低,單位產品的鎢渣產生量越高,低度鎢精礦的鎢渣產生量可高達1~3 t。據中國鎢業協會測算,目前中國鎢渣年產生量超過10萬t[1-2]。

2016年,原環境保護部、發展和改革委員會與公安部聯合發布的《國家危險廢物名錄》將“仲鎢酸銨生產過程中堿分解產生的堿煮渣”(鎢渣)列入其中,導致我國鎢冶煉行業面臨空前的環保壓力和挑戰,鎢渣利用處置問題已經成為制約鎢工業發展的瓶頸[3]。江西贛州、湖南郴州等地歷史遺留數量龐大的鎢渣,同時,新的鎢渣還在源源不斷地產生,亟須進行合規化處置,但是處置費用高昂。以每噸鎢渣(實物重)計算,處置成本在800~2 000元(各省情況不同)。

鎢渣中含有相當一部分未壓干的濾液,據調研,目前行業內使用常規壓濾設備得到的鎢渣含水率一般在30%左右,這些水分也要計入鎢渣處置費用,鎢渣中水分顯然額外增加了處置成本,因此,只要降低鎢渣中的含水率,就可以降低鎢渣處置成本,這是目前鎢冶煉企業非常關注的問題。

降低鎢渣含水率的關鍵在于壓濾設備的脫水能力。加壓過濾機是國際上一種先進的固液分離設備,廣泛適用于煤炭、黑色金屬、有色金屬、化工、環保、制藥、食品、飼料等行業的固液分離,該設備是集機、電、液、氣等控制于一體的高新技術產品,是一種高效、節能、連續工作、全自動化操作、智能化的新型脫水設備,其主要特點是處理能力大、濾餅水分低、自動化程度高、能耗低[4-5]。加壓過濾機已經成功應用于選煤和鐵精礦、銅、鉬等有色金屬冶煉過程,但未在鎢冶煉行業得到推廣,因此,在鎢冶煉行業引入加壓過濾機并推廣應用,大幅降低鎢渣的含水率,具有非常明顯的實踐意義。

1 加壓過濾機的工作原理

加壓過濾機最早是由德國Karsuhe大學于20世紀80年代初開始研究的,我國加壓過濾機的開發研究始于20世紀80年代末,被國家列入“八五”攻關項目,20世紀90年代初,我國開始自主研究開發加壓過濾機,山東萊蕪煤礦機械有限公司制造出國內首臺GPJ6013型加壓過濾機工業樣機,并成功應用于八一煤礦選煤廠。此后,根據市場的要求和用戶的反映,對加壓過濾機進行了大量的設計改進,相繼開發出第一代、第二代、第三代、第四代、第五代加壓過濾機,已經形成系列產品,并頒布了機械行業標準《JB/T10409—2004圓盤加壓過濾機》,設計制造的加壓過濾機結構先進、合理、人性化,全自動化運行,擁有了多項國家專利,其技術性能指標達到國際先進水平。加壓過濾機優越的脫水效果目前已被越來越多的選煤廠所重視,認為是迄今降低浮選精煤水分和原生煤泥脫水的最理想的設備,至今已投入使用近400臺,并已成功推上國際市場[6-9]。

加壓過濾機由加壓倉、圓盤過濾機、皮帶輸送機、排料裝置、液壓及電控系統等部分組成,其結構原理如圖1所示。加壓過濾機將過濾機置于一個封閉的加壓倉內,圓盤過濾機落料槽下有刮板輸送機,在機頭處裝有排料裝置,過濾的懸濁液由入料泵給入到過濾機的槽體中,加壓倉內充進一定壓力的壓縮空氣,在濾盤上通過分配閥與通大氣的氣水分離器形成壓差,這樣在加壓倉內壓力作用下,槽體內的液體通過浸入懸濁液中的過濾介質排出,而固體顆粒被收集到過濾介質上形成濾餅,隨著濾盤的旋轉,濾餅經過干燥降低水分后,到分配閥的卸料區卸落到刮板輸送機中,由刮板輸送機收集到排料裝置中,這樣連續地運行,當濾餅達到一定量后,由排料裝置間歇排出機外,整個工作過程自動進行[10-11]。

圖1 加壓過濾機結構原理示意圖Fig.1 Schematic diagram of pressurized filter structure

2 不同壓濾設備的鎢渣脫水對比試驗

采用贛南某大型鎢冶煉企業的經堿煮—一次固液分離—鎢渣成漿等工藝環節處理后的白鎢渣漿作為試驗材料,選用幾種常用的壓濾設備和加壓過濾機進行壓渣脫水試驗,對比各種壓濾方式得到的濾餅的含水率情況。

2.1 廂式壓濾機

廂式壓濾機是目前鎢冶煉行業普遍采用的固液分離設備,具有占地面積小、成本較低、維護簡單等優點,但廂式壓濾機自動化程度較低,即便現在多家壓濾機廠家開發了自動拉板、自動卸渣等配套自動化輔助裝置,單臺設備處理能力較小,所需操作工時長。采用山東某大型壓濾機生產廠商制造的XAY180/250-UK型廂式壓濾機進行生產試驗,廂式壓濾機主要依靠液壓頂板形成物理擠壓擠走渣漿中水分,再用壓縮空氣輔助吹干,這樣處理的鎢渣濾餅含水率在30%~40%。

2.2 帶式輥壓脫水機

帶式輥壓脫水機是利用濾布的張力和壓力在濾布上對污泥施加壓力使其脫水,并不需要真空或加壓設備,動力消耗少,可以連續操作,主要部件由濾帶、輥壓筒、濾帶張緊系統、濾帶調偏系統、濾帶驅動系統和濾帶沖洗系統等組成[12]。

采用廣州市某環保機械公司制造的2DYQ2500L型帶式輥壓脫水機進行試驗,該機型濾餅產量為10~15 m3/h,即處理能力約為10~15 t/h,經過測試,一次輥壓得到的鎢渣濾餅含水率為26.4%,二次輥壓得到的鎢渣濾餅含水率為22.6%。

與普通廂式壓濾機對比,帶式輥壓脫水機具有操作簡單、自動化程度較高、可實現連續作業減少臺班數等優勢,但從試驗結果看來,鎢渣濾餅含水率仍然還有20%~30%,效果不是十分顯著,而且,為達到更好的過濾效果,使用前還需在渣漿中加入定量絮凝劑,另外,帶式輥壓脫水機的濾帶更換較復雜。

2.3 隔膜壓濾機

隔膜壓濾機也屬于廂式壓濾機,與普通廂式壓濾機相比,隔膜壓濾機在濾板與濾布之間加裝了一層彈性膜隔膜板,在常規壓濾過程結束后,可將高壓流體介質(水、油或者壓縮空氣等)注入濾板與隔膜之間,這時整張隔膜就會鼓起壓迫濾餅,對濾餅進行再次壓榨,實現對濾餅的進一步壓榨脫水,并且還可以通過壓縮空氣對濾餅進行反吹,帶走濾餅中的部分水分,使水分進一步減少。

使用山東某大型壓濾機生產廠商制造的XMZG型隔膜壓濾機進行試驗,進料壓力為6 kg,鼓膜壓力16 kg,再用壓縮空氣吹干,兩次試驗得到鎢渣濾餅水分分別22.56%和23.23%。從試驗結果來看,隔膜壓濾機的壓榨效果與帶式輥壓脫水機相差不大,但不能實現連續作業,處理能力較小。

2.4 加壓過濾機

加壓過濾機的工作原理如前所述,使用河北某壓濾設備生產廠商制造的0.5 m2加壓過濾試驗機進行試驗,加壓過濾機配套的濾布有多種,如有不銹鋼濾布、單絲濾布、復絲濾布等,可根據物料特性選擇不同材質的濾布,試驗中采用單絲濾布過濾,得到的鎢渣濾餅水分為9.86%,采用不銹鋼304濾布過濾,得到的鎢渣濾餅水分為11.52%。

對比上述幾種壓濾設備,采用加壓過濾機得到鎢渣濾餅水分明顯降低,壓濾效果更好,加壓過濾機自動化程度高,可實現連續作業,處理能力大,而且經過特殊的設計改造,更換加壓過濾機的濾袋更方便。

綜合不同壓濾設備的鎢渣脫水試驗結果,可以看出,加壓過濾機在鎢渣脫水過程中的使用效果非常明顯,可投入實際生產應用。

3 加壓過濾機在鎢冶煉過程的應用

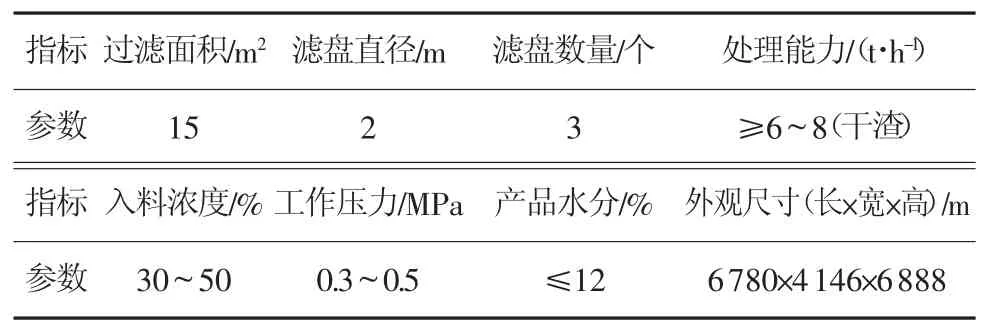

經過在河北、山東等地多次考察試驗,同時結合生產實際,選購了山東某煤礦機械設備廠家制造的PYNTK-15m2型號加壓過濾機投入生產應用,該設備主要技術指標及參數如表1所示。另外,配備高壓風機(流量0.8 m3/min,壓力1.5 MPa)和低壓風機(流量20 m3/min,壓力0.7 MPa)各1臺。

表1 加壓過濾機主要技術指標及參數Tab.1 Main technical indexes and parameters of pressurized filter

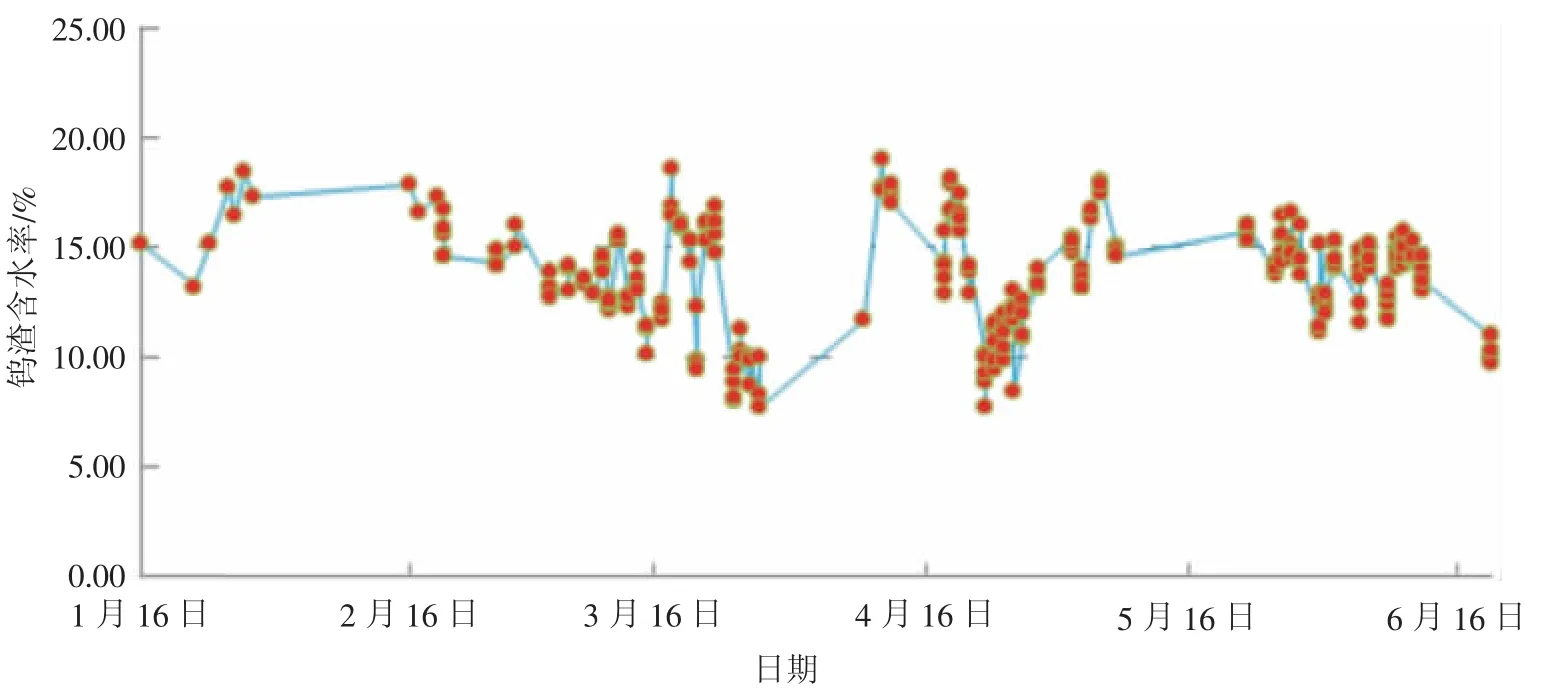

將該加壓過濾機用于經堿煮—一次固液分離—鎢渣成漿等工藝環節處理后的白鎢渣漿進行固液分離,白鎢渣漿的物料特性為比重1.1~1.3 g/cm3、堿度pH10~12、濃度40%~50%。加壓過濾機投入使用后,對生產情況進行了半年的跟蹤,實際使用效果如圖2所示。

圖2 2019年1~6月鎢渣含水率分析結果Fig.2 Analysis results of water content of tungsten slag

根據實際生產情況統計,使用加壓過濾機得到的鎢渣含水率可以控制在20%以內,工況好的情況還可以達到10%以內,統計期間鎢渣含水率平均值為13.79%,雖然未達到表1中規定的產品水分12%以內,但與廂式壓濾機相比,脫水效果非常明顯。經加壓過濾機脫水處理后,可實現自動卸渣,同時由于鎢渣含水率很低,便于直接裝包,生產環境清潔。

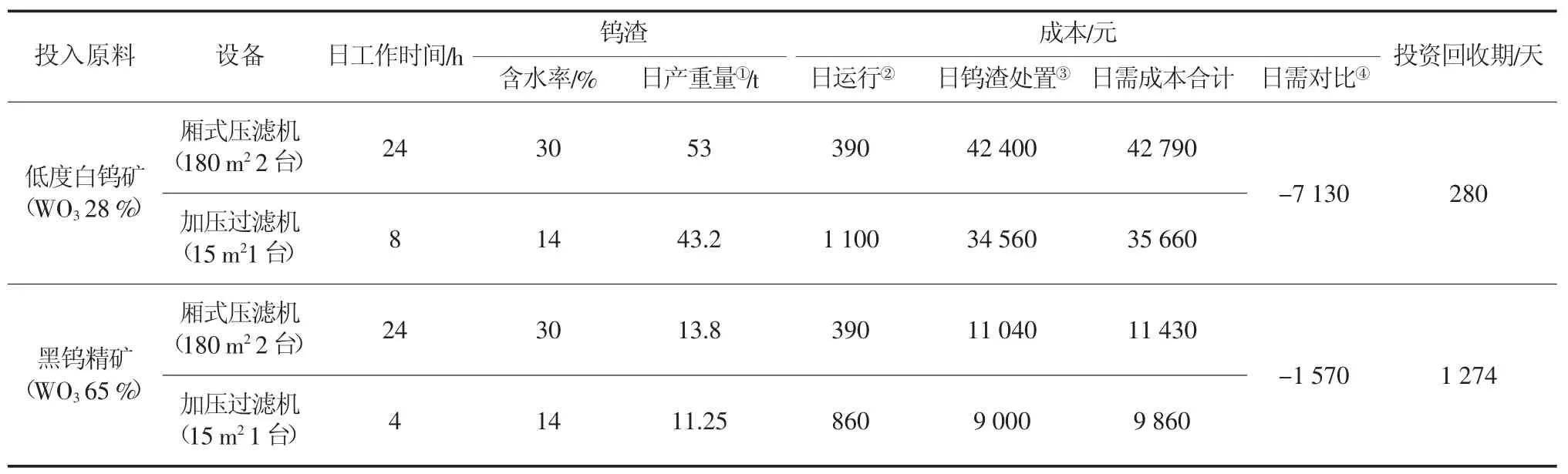

表2為根據實際生產情況在投入不同原料條件下,使用加壓過濾機與使用廂式壓濾機的運行情況對比,從表中可以看出,當投入原料為低度白鎢礦時,由于使用加壓過濾機可以大幅降低鎢渣含水率,顯著降低日產鎢渣重量(含水),可以大大節約鎢渣處置成本。以投資一臺PYNTK-15m2型號加壓過濾機及配套設施為例,一次性投資需約200萬元,與使用普通廂式壓濾機相比,尤其是當投入原料為低度白鎢礦時,使用加壓過濾機可節約成本7130元/天,投資回收期約280天(投資回收期=一次性投資額/日節約成本),因此,雖然選用加壓過濾機一次性投資較高,但投資回收期很短,較適合用于以低鎢原料為投入的冶煉工藝的鎢渣脫水過程。

表2 不同原料條件下加壓過濾機與廂式壓濾機的運行參數及成本分析Tab.2 Operation parameters and cost analysis of pressure filter and wing filter under different raw material conditions

4 結 論

(1)在鎢冶煉行業引入加壓過濾機應用于鎢渣脫水過程,通過對比試驗和生產實踐證明,加壓過濾機在鎢渣壓濾過程脫水效果明顯,為鎢冶煉行業固液分離過程提供設備選型參考。

(2)通過分析,雖然加壓過濾機的一次性投資成本較高,但投資回收期較短,尤其適用于以低鎢原料為投入的冶煉工藝的鎢渣脫水過程。

(3)與廂式壓濾機、帶式輥壓脫水機等常用壓濾設備相比,加壓過濾機可將鎢渣含水率控制在15%(平均值)以下,通過大幅降低鎢渣含水率,可顯著降低鎢渣重量(含水),從而可大大節約鎢渣處置成本。另外,加壓過濾機處理能力大,自動化程度較高,可實現連續作業,同時,可實現自動卸渣和方便裝包,生產環境清潔。