軟弱厚煤層大斷面開切眼圍巖變形破壞特征

任 浩

(霍州煤電集團呂梁山煤電有限公司方山木瓜煤礦, 山西方山 033100)

1 前言

隨著現代綜合機械化開采技術的發展,中厚煤層一次采全厚開采方法得到大面積推廣使用[1]。為滿足大型綜采設備運輸安裝需求,人工進出和煤炭運輸的需要以及通風安全的要求,開切眼斷面不斷增大,逐漸形成24m2以上的大型斷面[2]。然而斷面增大將使得巷道圍巖破壞范圍增大、穩定性降低,尤其煤巖層軟弱時巷道變形量持續增大[3-4],此時開切眼支護常因支護強度不夠不能阻止圍巖變形,而使其在松動穩定態下出現階段性惡化,迫使工作面空間反復維修,造成支護成本上升,影響綜采設備的安裝[5]。鑒于此,本文數值模擬研究在趙莊煤礦地質條件下不同錨固支護方案下開切眼圍巖的力學效應,探究圍巖位移變形規律及破壞區分布形態,分析開切眼模型的穩定性差異,為合理優化支護參數、提高支護強度、有效控制圍巖提供參考。

2 工程概況

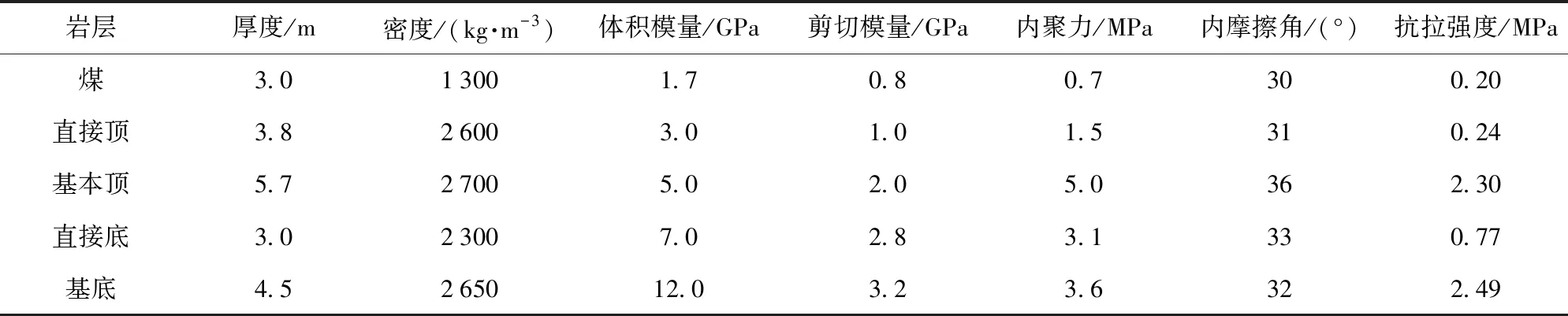

趙莊煤礦3號煤層埋藏平均深度737.12m,煤層平均厚度4.69m,傾角為1°~7°,屬于緩傾斜煤層。煤層結構較簡單,含有兩至三層夾矸,夾矸多是砂質泥巖,厚度為0.20~0.35m。煤層層理發育,各分層煤體力學參數差異較大,節理有一定發育。煤層直接頂多為砂質泥巖或泥巖,局部地段為粉砂巖或細粒砂巖,從直接頂到基本頂為軟弱—堅硬型,再向上也是軟弱—堅硬相間的平行復合結構。直接底多為砂質泥巖或炭質泥巖,局部地段為粉砂巖或細粒砂巖。3號煤層頂底板較平整,裂隙不發育,管理較為容易。3號煤層頂底板條件屬I類型不穩定頂底板,物理力學參數見表1。

表1 煤層及頂底板物理力學參數

3 開切眼數值模型

采用FLAC2D進行數值模擬,根據工作面的煤層賦存特征,假定巖層為水平分布的,各層的巖性各向同性的、連續的,巖體中的裂隙、斷層暫不考慮[6],巖體中的破斷符合Mohr- Coulom準則。數值模擬巖體的力學參數見表1,模型長度按5倍巷道寬度再加上巷寬共計50m,模型高度取20m,開切眼的斷面尺寸為寬×高=8.5m×3.0m。在模型頂部施加18.4MPa的均布載荷,左右兩側設置水平位移約束,底部設置垂直和水平位移約束。數值模擬主要研究不同支護方案下開切眼穩定性規律,共提3個方案,方案一:頂板錨桿直徑20mm,長2 200mm,間排距900mm;兩幫錨桿直徑20mm,長1 800mm,間距800mm,排距900mm;方案二:錨桿支護參數同方案一,頂板增加錨索,其直徑18.5mm,長7 200mm,每排布置兩根,間距3 700mm,單根距最近幫2 400mm;方案三:錨桿支護參數同方案一,加噴30mm厚砂漿。

4 模擬結果分析

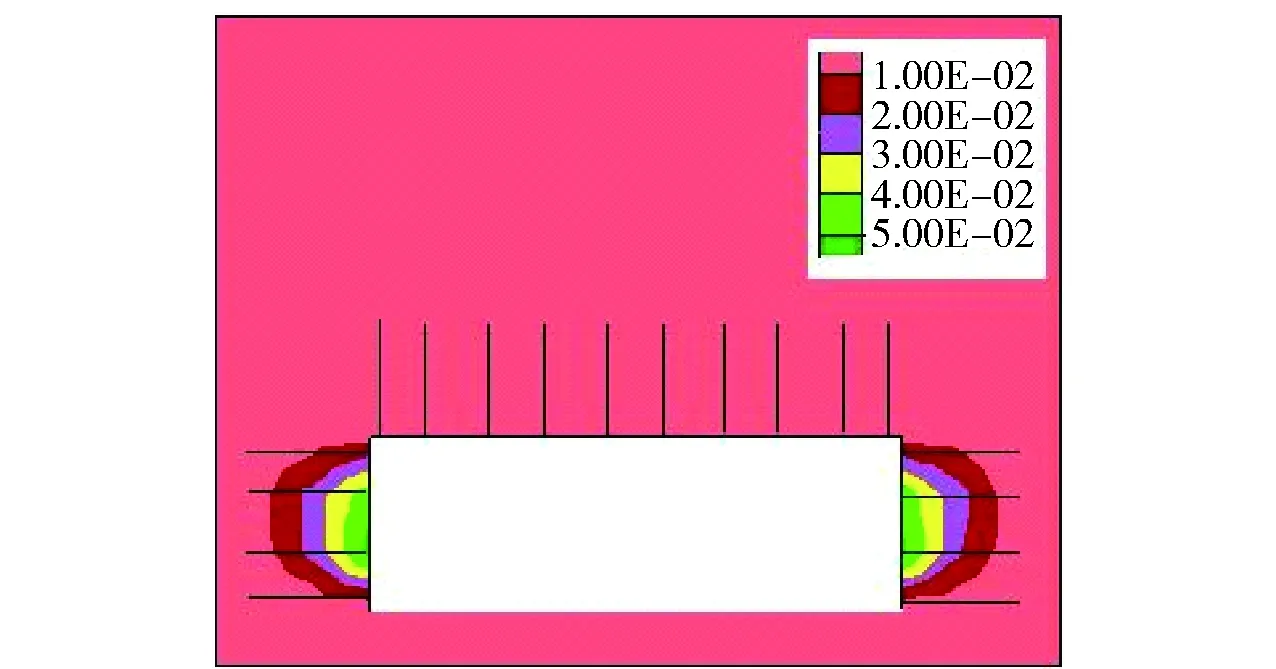

4.1 開切眼圍巖水平位移分布

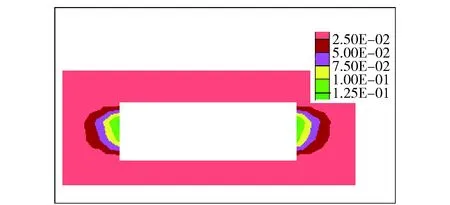

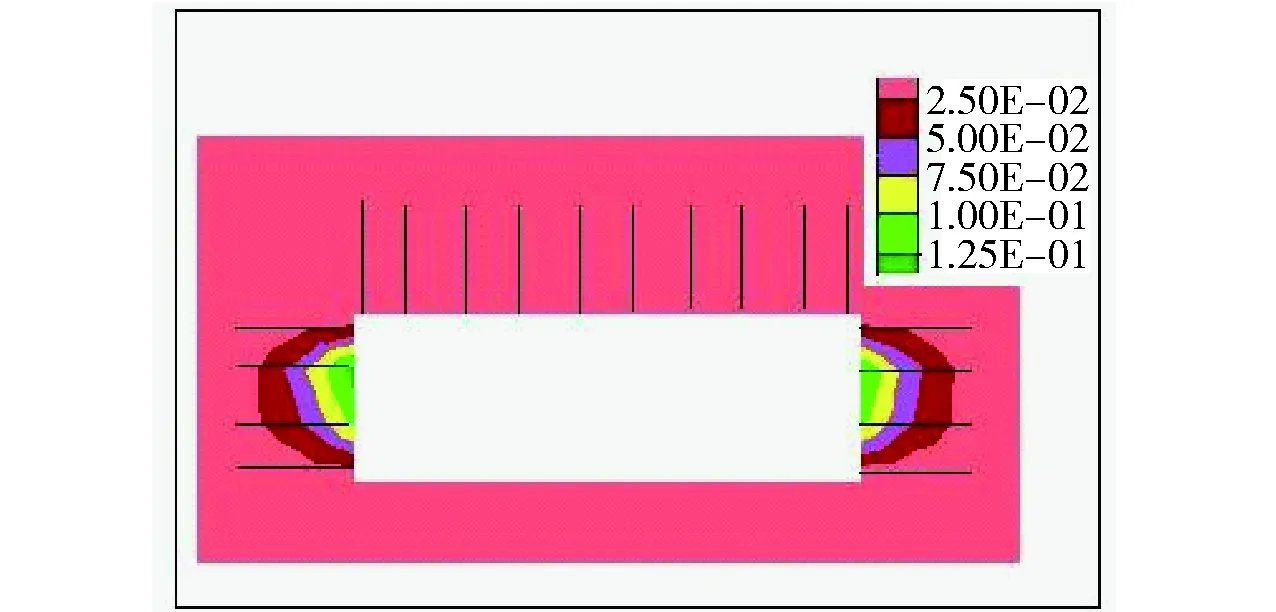

無支護和各支護方案下開切眼圍巖水平位移如圖1至圖4所示。由于不考慮水平構造應力,頂板不產生水平位移,水平位移主要位于開切眼幫部,并呈弧形分布,即位移在幫中部最大,沿頂底板方向逐漸減小。無支護時開切眼幫中上部內移最大,為125mm;采用錨桿支護后,右幫最大內移量減小為100mm,減小了20%,左幫無明顯變化,說明單純錨桿支護對軟弱圍巖變形的控制作用十分有限,這主要是因為圍巖軟弱破碎區范圍大于錨桿錨固范圍,導致錨桿錨固段無法附著在圍巖的穩定部位,即使有錨桿外露端托盤的徑向約束也不能阻止錨桿隨弱巖一同向開切眼內移動變形,從而致使錨桿支護效果不佳。所以,必須采取聯合支護方式來控制開切眼變形。支護方案二是在頂板增設兩排錨索,錨索將頂板的軟弱巖層懸吊于穩定的基本頂上,使頂板組合梁抗彎性能進一步提高,頂板作用在開切眼幫上的側壓降低,令幫部最大移近量的分布范圍有所減小。支護方案三是在錨桿支護的基礎上又進行了噴漿補強,噴將后幫最大位移減小至50mm,較無支護時降幅達60%。可見,噴漿起到了及時支撐圍巖的作用,使圍巖因掘進而引起的壓力松弛帶不致有過大的發展,并對圍巖裂隙、節理、凹穴進行了填補,完善了圍巖的整體性,提升了圍巖的強度,進而對圍巖變形起到有效控制。

支護能減小開切眼幫的水平變形量,但對變形的分布形態和范圍不造成顯著影響,原因是開切眼幫體是尚未開采的煤體,屬于單邊界無限大巖體,在這種巖體中掘進和支護對幫造成的擾動及約束不會受煤體尺寸的影響,而主要由煤體力學特性決定。由于力學特性是恒定的,故水平位移分布形態和范圍才基本保持不變。

圖1 無支護水平位移

圖2 錨桿支護水平位移

圖3 錨桿錨索支護水平位移

圖4 錨桿噴漿支護水平位移

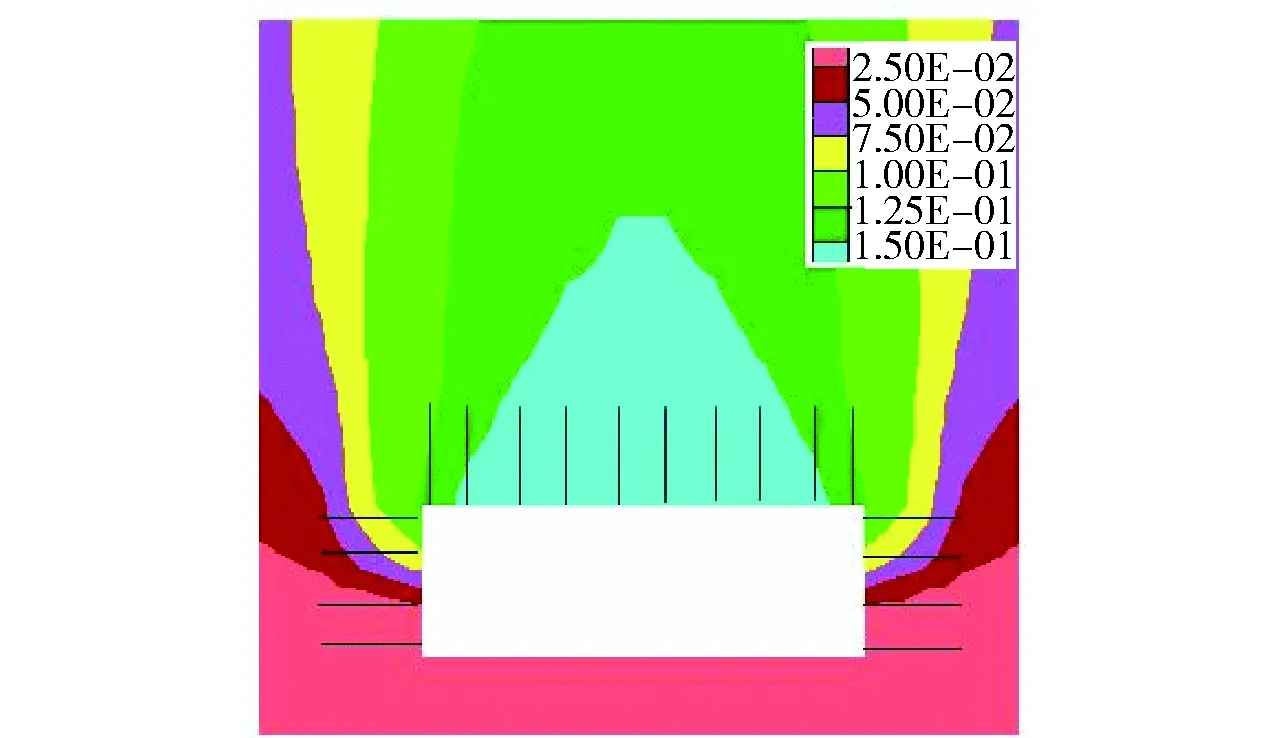

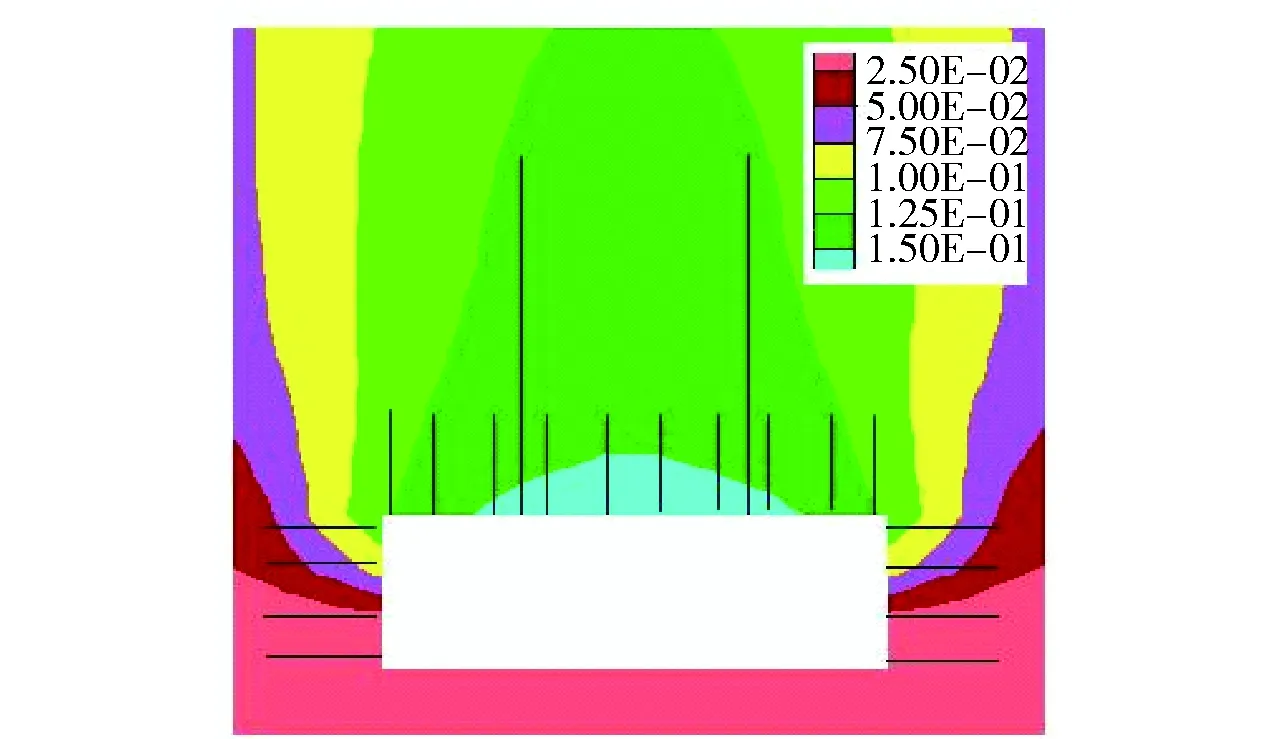

4.2 開切眼圍巖垂直位移分布

開切眼圍巖垂直位移如圖5至圖8所示。頂板垂直位移呈拱形分布,隨支護效果的提高位移拱縮小。例如,支護方案1至方案3,150mm位移拱拱高依次為4.5m、1.5m、0m,較無支護時的6m位移量分別降低25%、75%、100%;最大下沉量依次為150mm、150mm和100mm,較無支護時的225mm下沉量分別減小33%、33%和55%。兩幫垂直位移主要分布于幫上、中部,從上部往中部逐漸減小。無支護、方案1和方案2幫垂直位移均為25~100mm;方案3時垂直位移為20mm,較前兩方案減小68%。可見,采用錨桿支護對頂板造成擠壓加固,形成的擠壓加固拱強化了淺部圍巖的抗載性能,達到抑制錨固范圍內巖體發生松動的效果,使頂板下沉量明顯減小。當增加錨索后,雖然頂板最大下沉量并沒減小,但位移拱的高度及寬度顯著縮小,表明錨索錨固端深入至圍巖高應力區,將頂板潛在的拱形施載體懸吊在深部穩定巖層上,使其能夠充分發揮組合梁、懸吊等基本性能,強化了對深部巖體的制約作用。模擬顯示錨索作為錨桿支護的補充,能進一步改善頂板的穩定性,但對開切眼幫的下沉變化卻沒有影響,這仍源于幫煤體的無限大特征。值得關注的是,噴漿支護對于控制頂、幫的變形最為顯著,噴漿層除與圍巖形成了一個共同作用的力學統一體,將圍巖由施載體轉化為承載體外,其還能強化錨桿外露端的約束力,從而增大錨桿周圍擠壓巖體的范圍和強度,有助于錨桿支護效果的提升。可以看出,采取錨桿+噴漿的整體支護方式應是軟弱圍巖控制的首選方案。

圖5 無支護垂直位移

圖6 錨桿支護垂直位移

圖7 錨桿錨索支護垂直位移

圖8 錨桿噴漿支護垂直位移

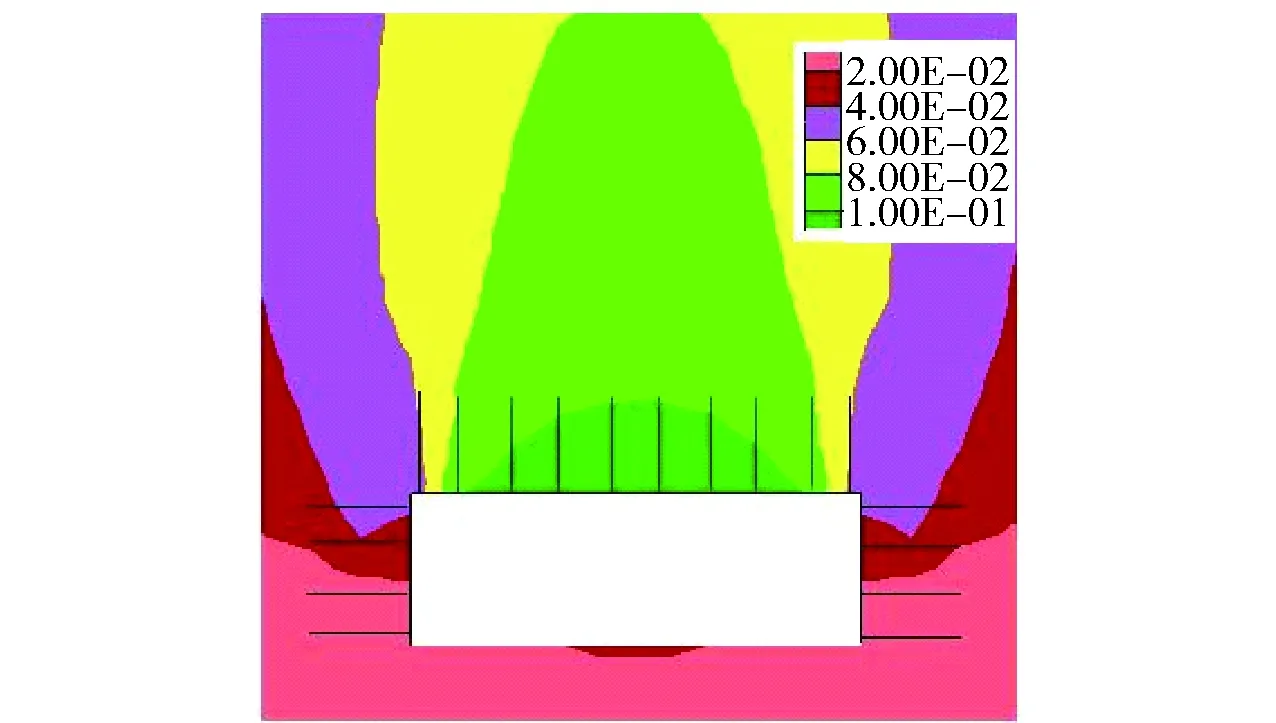

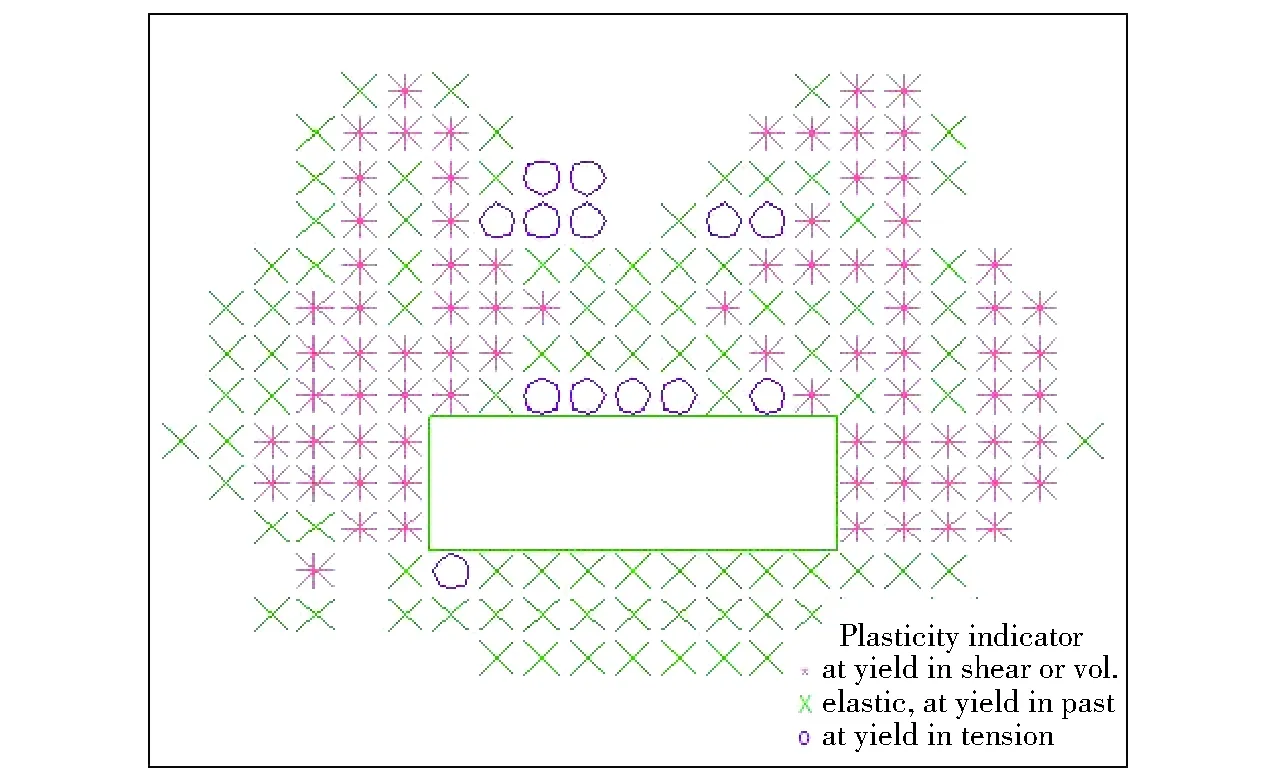

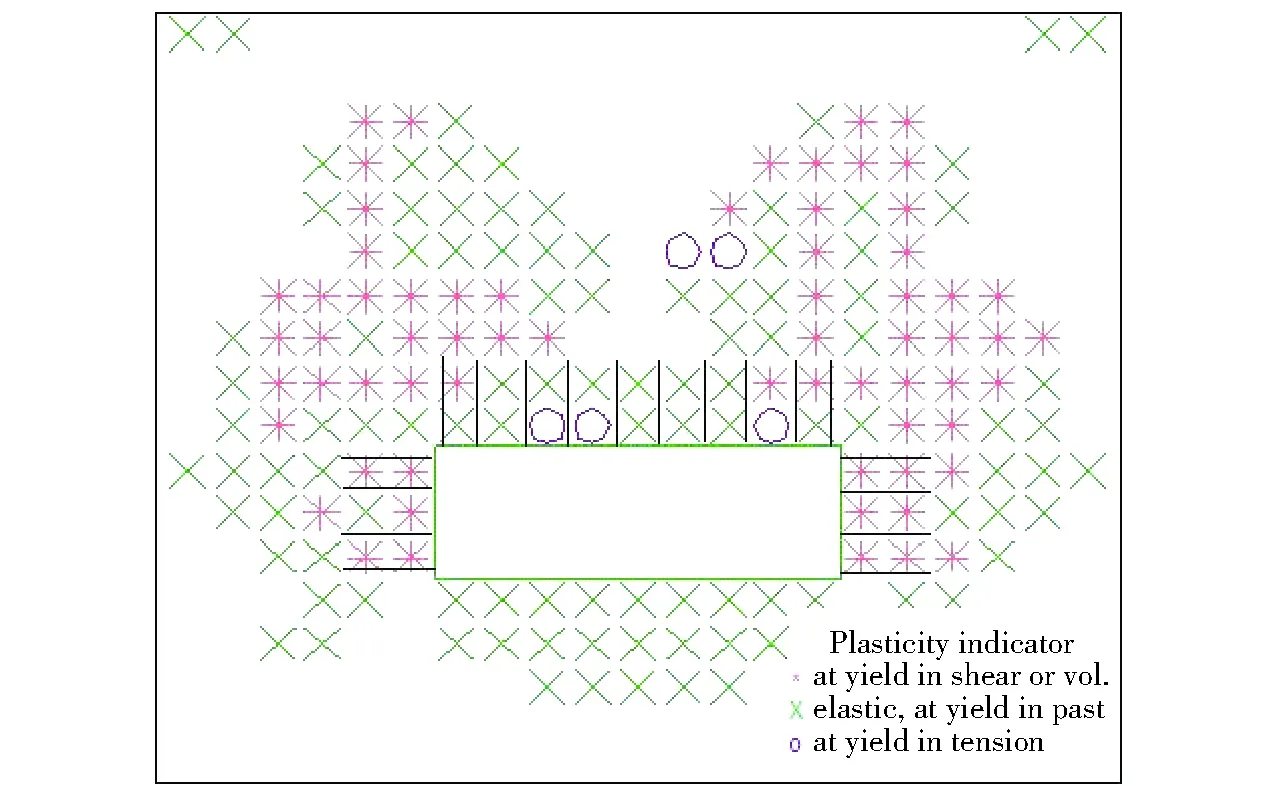

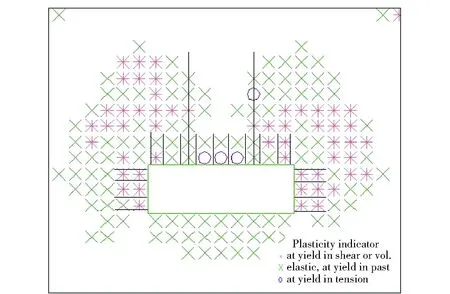

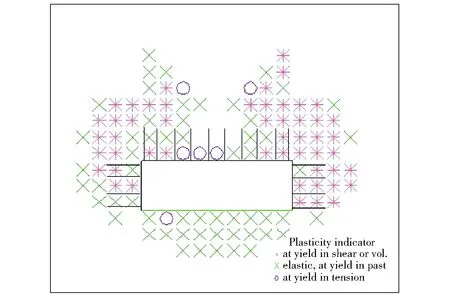

4.3 開切眼圍巖破壞形態

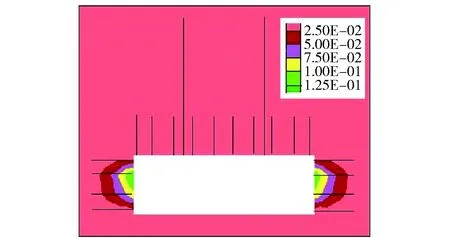

無支護和各支護方案下開切眼圍巖破壞形態如圖9至圖12所示。破壞范圍主要分布于開切眼頂角及兩幫,呈“心”形分布,破壞形式以剪切破壞為主。無支護時頂板和兩幫破壞深度分別為7m和5m,頂板表面中部有長5m、高1m的拉破壞區;錨桿支護時頂板和兩幫破壞深度分別為6m和3m,頂板表面拉破壞區長度減小為3m,頂板中部出現4m2的無破壞區;增設錨索后圍巖的破壞情況與支護方案2的情形類似,區別在于頂角處的破壞深度及面積大幅減少,說明被錨索懸吊后的頂板降低了其與兩幫的相互作用力,改善了頂幫結合處圍巖的受力狀態,阻止了破壞沿頂角方向的擴展延伸;采用錨桿噴漿支護后,頂板破壞深度減小至4m、無破壞區面積增至7 m2,形成了拱形的巖體完整區,表明對于大跨度開挖空間,支護的重點應是保證頂板的穩定性,噴漿支護是較錨索支護更為有效的頂板補強支護方式。

另外,從圍巖破壞形式看,軟弱圍巖主要出現壓剪破壞,原因是弱巖體的抗剪強度往往較低,采用被動支護或主動支護力不足時無法抵御弱面上的剪應力。因此,面對巖性較弱的圍巖建議采取注漿來增大巖體的內聚力和內摩擦角以提升巖體的抗剪強度,達到穩定圍巖的目的。

5 結論

通過數值分析趙莊煤礦3號煤層開切眼圍巖的變形破壞特征,得出以下結論:

(1)開切眼水平位移以弧形形態分布于幫部,垂直位移以拱形形態分布在頂板,圍巖主要以剪切破壞形式呈“心”形分布。

(2)與無支護時相比,開切眼在錨桿+錨索支護以及錨桿+噴漿支護下的水平位移分別減小20%和60%,垂直位移分別減小33%和55%,圍巖破壞深度大幅減小。

圖9 無支護破壞形態

圖10 錨桿支護破壞形態

圖11 錨桿錨索支護破壞形態

圖12 錨桿噴漿支護破壞形態

(3)經對比發現,噴漿支護最有利于提升圍巖強度,是控制大斷面軟巖開切眼變形的有效支護方式。